基于并行工程的近视治疗仪开发*

2012-07-26原红玲文学红苗利军

原红玲,文学红,苗利军

(1.佛山职业技术学院,广东佛山528137;2.新乡市特种设备检测检验所,河南新乡453000)

1 引言

长期以来,并行工程被认为是对产品及其相关过程进行并行、集成化处理的系统方法和综合技术[1]。它要求产品开发人员尽早地考虑产品整个生命周期中的所有因素(包括设计、分析、制造、装配、检验、维护、成本和质量等),其目的是要在初始设计阶段识别出产品整个生命周期的关键因素,并用它们来指导设计决策,使产品开发能够获得较大程度的并行性,在优化和重组产品开发过程的同时,实现多学科、多领域专家群体协同工作,以达到提高产品质量、降低成本、缩短开发周期的目的。

2 基于并行工程和三维软件的近视治疗仪开发

图1是Pro/E软件下建立的某型号近视治疗仪的三维图,其治疗原理是簧片上安装按摩球(其上有中药),通过按摩拉动睫状体,使睫状体曲度变小,改善近视眼睫状体曲度变大的情况。

图1 Pro/E软件建立的近视治疗仪装配图

2.1 近视治疗仪结构分析

该近视治疗仪结构可以分为内壳、外壳金属簧片和眼距调节片等几部分,内壳、外壳为塑料件,适合用注塑模具成型,簧片和眼距调节片适合用冲压模具成形。

2.2 近视治疗仪产品的并行开发

产品并行开发作为并行工程理念的最好实践方式,对于企业有效快速地响应市场,提高核心竞争力有着重要的意义[2]。在三维软件强大功能的支持下,该近视治疗仪主要零件的模具可以并行开发。基于并行工程和Pro/E、Master CAM三维软件的近视治疗仪各零件模具设计与制造流程如图2所示。

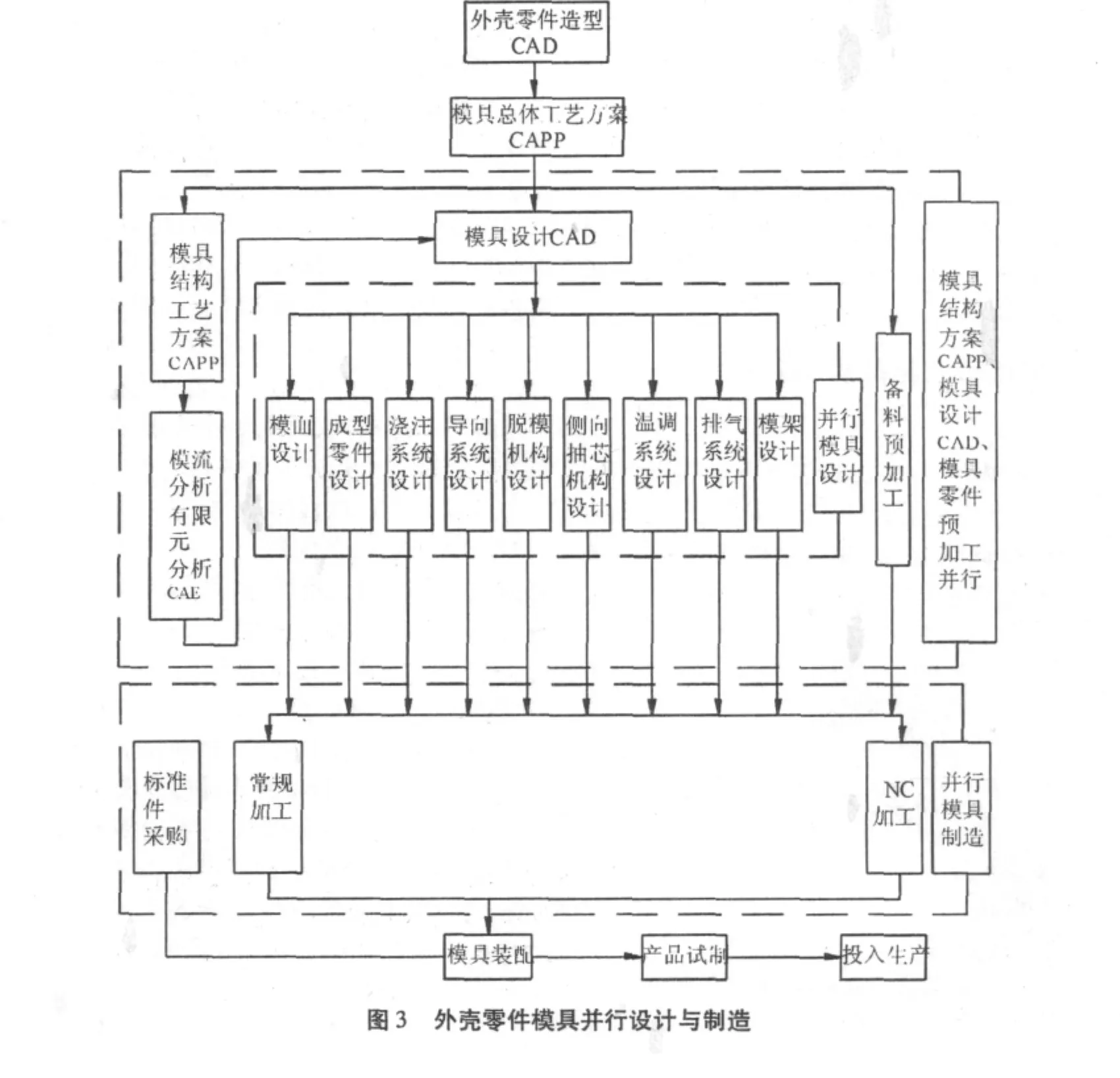

对于每个零件,其模具设计与制造又可以并行,治疗仪外壳模具并行设计与制造流程如图3所示。

由图2可知,该近视治疗仪模具设计与制过程造中可以实现以下几方面的并行。

1)模具设计过程的并行

以治疗仪外壳为例,在三维软件支持下,设计师先构造出零件的三维模型,然后由不同的设计者分别进行分模(模面设计)和模具结构设计,工艺师同时进行工艺设计。其他设计者利用统一的数字化模型进行工业设计工程分析、产品评价等相关阶段并行设计。设计完成后,利用仿真模块进行虚拟制造和流动模拟,及早发现设计中的问题,真实模具制造之前就进行修改。任何一个模块的变动能及时反馈给其他的模块,保持设计的一致性和关联性。模具结构评价CAE的数据也能及时反馈给各个设计模块[3]。近视治疗仪外壳零件模具如图4所示。

图4 近视治疗仪的外壳注塑模具图

2)模具加工的并行

模具零件三维模型可通过计算机软件(如Master CAM)生成相应工艺参数,然后进行加工,为了缩短模具加工周期,各个不同零件的传统加工、NC加工并行,同时还可以进行标准件的采购工作。

3)模具设计、模具结构评价、模具制造并行

模具结构评价和模具设计并行,可以适时对模具设计进行修改,模具设计的同时可以进行一些零件的预加工,这样有利于缩短模具交货周期。

4)多套模具并行设计、制造

近视治疗仪的主要组成零件有内壳、外壳、金属簧片和眼距调节片,其模具可以由多个开发小组并行设计、制造,最大限度节约产品开发周期。

3 近视治疗仪并行开发的条件

3.1 建立多学科项目开发动态联盟组

近视治疗仪并行开发需要多项技术的支持,将具有一定技术的不同技术人员或部门组成多学科项目开发动态联盟组,以团队形式开展工作,实现技术和资源共享,这是实现产品合理设计和敏捷制造的主要途径。

3.2 整个开发过程中所需要的软硬件措施具备

CAD、CAM、CAPP等软件和先进的数控加工设备是近视治疗仪实现并行开发的基本保证,是缩短模具开发周期,提高模具质量的必要条件。

3.3 高效的信息网络

实施并行工程的先决条件是开发过程中信息传递和处理的高度集成化。在近视治疗仪开发中使用高效的信息网络,模具CAD、CAPP、CAE、CAM等各环节才能实现数据交换和信息共享,提高产品质量,缩短开发周期,降低成本,从而提高企业的竞争力。

4 结语

并行工程是一种行之有效的、先进的设计制造方法[4]。基于并行工程的近视治疗仪开发,可以其开发速度和质量,降低开发成本和减少开发周期(能缩短设计、数控编程时间达40%以上),提高了企业的竞争力。

[1] 刘长红,赵程,赵新,郭晓琴并行工程环境下模具协同设计建模研究[J].机床与液压,2008(1):34-36.

[2] 徐路宁,张和明,张永康.关于模具协同设计研究[J].电加工与模具,2005(1):27 -30.

[3] 杨占尧.Pro/ENGINEERWildfire 3.0产品造型与模具设计案例精解[M].北京:高等教育出版社,2007.

[4] 杨宁,周雄辉,阮雪榆.注塑产品并行开发流程规划方案研究[J].计算机集成制造系统,2007,(1):74-80.