基于AVL Excite Designer的发动机曲轴主轴承润滑性能分析

2012-07-24曹中文

曹中文

(中北大学 机械工程与自动化学院,太原 030051)

发动机曲轴及轴承是发动机的主要摩擦副之一。曲轴轴承的工况比较恶劣,其要承受气体爆发压力和活塞连杆组惯性力的作用,这些力都是周期性变化并带有冲击的载荷,其最大比压可达16~80 MPa;轴颈和轴承之间的相对滑动速度可达10 m/s以上[1]。在如此重载下做高速的相对运动,会产生大量的摩擦热,使轴承的工作温度迅速升高,此时若不能保证零件间的液体润滑,就会使轴承剧烈磨损。因此,十分有必要对发动机曲轴轴承的润滑性能进行研究,以确定影响其工作性能的因素。

长期以来,国内、外专家对发动机曲轴轴承的润滑情况进行了大量研究[2-3]。随着研究的深入,对曲轴轴承进行润滑分析时考虑的影响因素越来越多,从而使数值模拟越来越接近轴承的实际情况。现以某直列四缸发动机为例,利用Excite软件对曲轴主轴承进行弹性流体动压润滑分析,根据分析结果找出主轴承发生磨损的原因并提出相应的改进方案。

1 数学模型

多年来,对于轴承润滑特性的分析常假设轴颈和轴瓦为刚性体,不考虑弹性变形。但发动机轴承长期在重载下高速运行,表面在流体压力作用下必然发生弹性变形。因此,在对曲轴轴承进行润滑性能分析时,需要考虑轴承表面弹性变形对油膜压力分布和油膜承载力的影响;同时由于曲轴主轴承承受很大的交变载荷作用,使得润滑油膜厚度只有几微米,因此不能忽略表面粗糙度对润滑的影响。

1.1 流体润滑控制方程

流体润滑性能分析一般是在不同的假设下通过简化得到不同形式的Reynolds方程。下文使用的模型主要采用以下假设:

(1)流体为层流,油膜中不存在涡流和湍流;

(2)润滑剂是Newton流体;

(3)油膜厚度为微米级,因此忽略沿油膜厚度方向上的压力变化;

(4)接触表面曲率半径远大于油膜厚度。

据此得到的Reynolds方程为[4]

(1)

1.2 油膜厚度方程

在考虑润滑油表面粗糙度的情况下,主轴承轴颈和轴瓦润滑表面之间的实际油膜厚度hT为[5]

hT=h+δ1+δ2,

式中:δ1,δ2分别为主轴承轴颈、轴瓦润滑表面以中面为基准的粗糙峰高度。

2 数值模拟

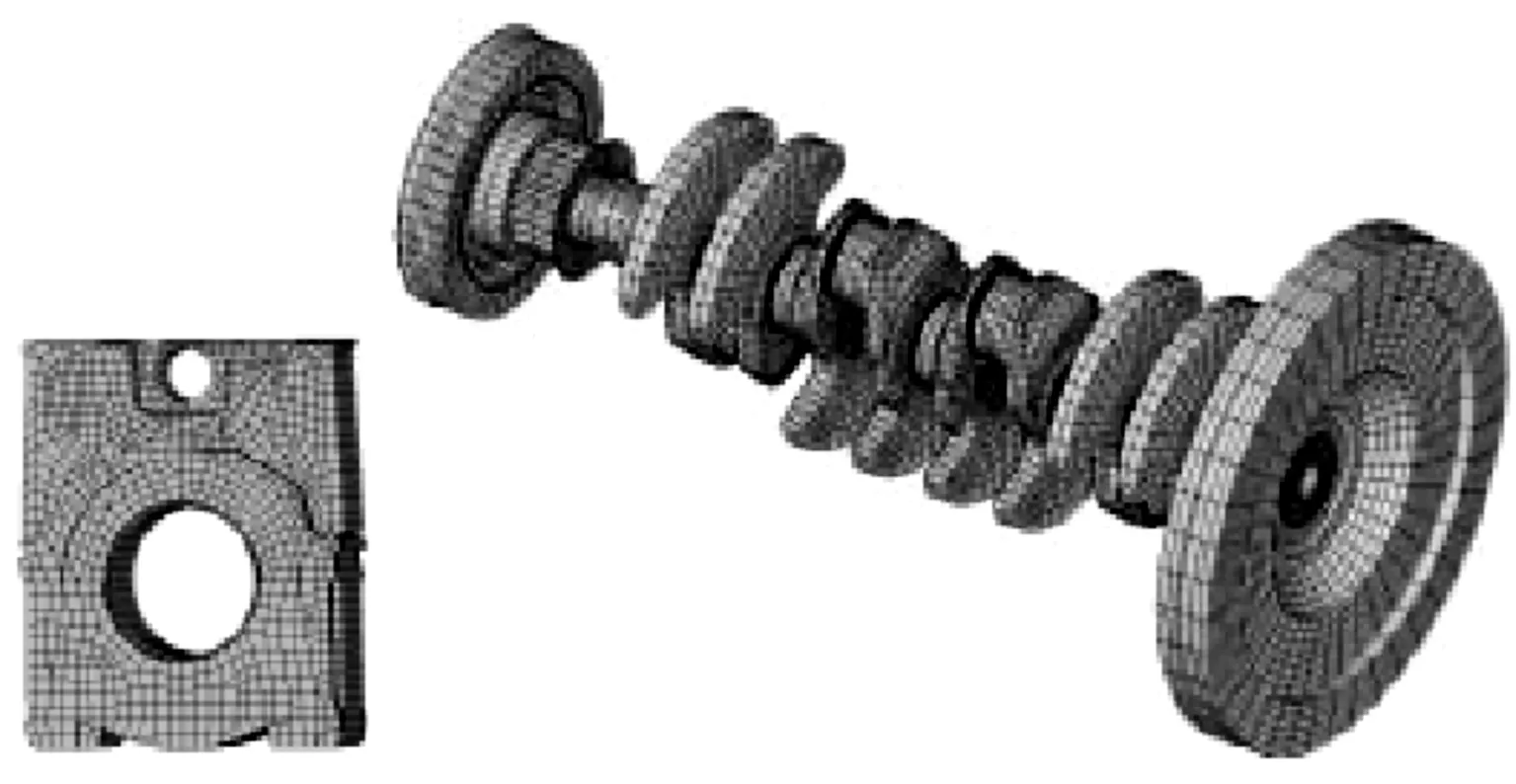

对于曲轴主轴承的润滑分析,大多采用多体动力学软件。图1为曲轴轴系有限元模型。由于润滑分析过程中计算量较大,为了保证求解精度,故采用精度较高的六面体网格建立有限元模型,同时在结构薄弱的过渡圆角处采用更密的网格。

图1 曲轴轴系有限元模型

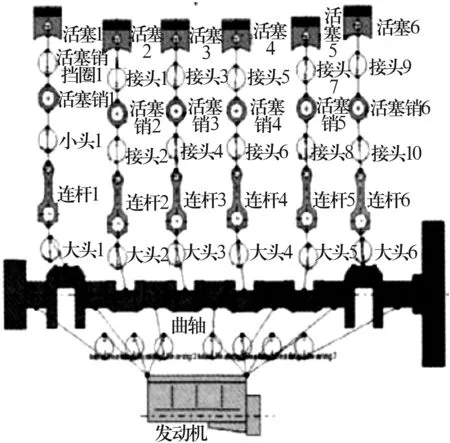

根据曲轴轴系的实际结构加以简化,在AVL/Excite软件中定义体和体之间的连接关系以及体和体连接的属性,建立如图2所示的多体动力学分析模型。

图2 Excite模型图

3 计算结果分析

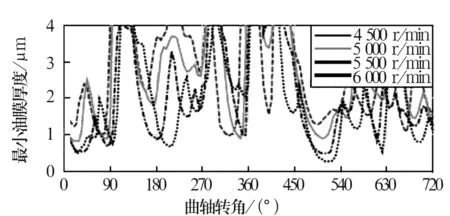

应用上述动载滑动轴承弹性流体动压润滑数值分析模型,对该发动机曲轴主轴承转速分别取4 500,5 000,5 500,6 000 r/min进行仿真计算。

3.1 最小油膜厚度分析

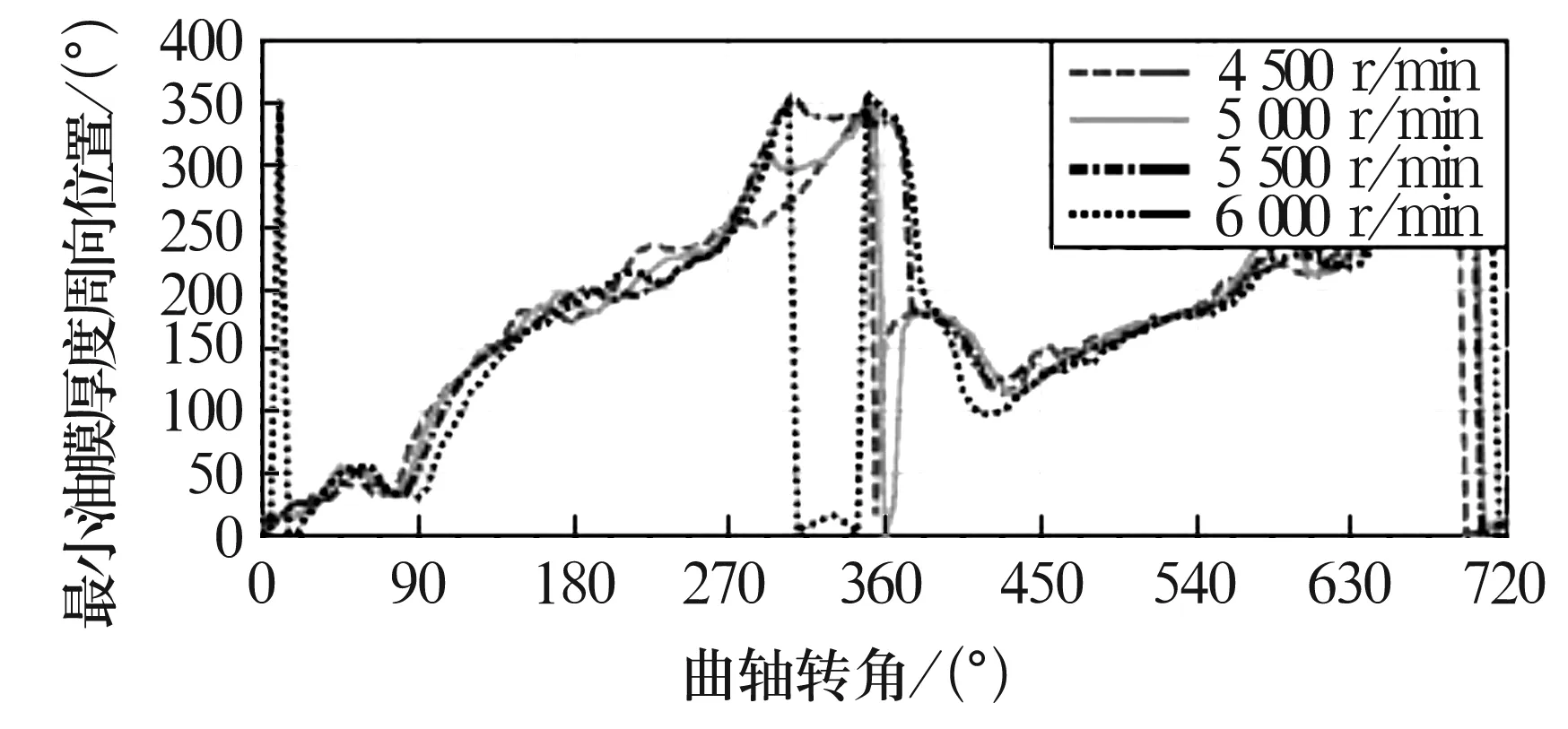

图3为不同转速下最小油膜厚度随曲轴转角的变化情况。由图可知,油膜厚度随转速的升高而变小。随着转速的升高,特别是增至5 500,6 000 r/min时,最小油膜厚度在很多地方都偏小,表明此时润滑状况较差。

图3 不同转速下最小厚度油膜所处的随曲轴转角

图4为不同转速下最小油膜厚度周向位置。由图可知,最小油膜厚度的最小值都出现在做功冲程下止点附近,曲轴主轴承的下轴瓦180°左右。

图4 不同转速下最小油膜厚度周向位置

3.2 最大摩擦接触应力分析

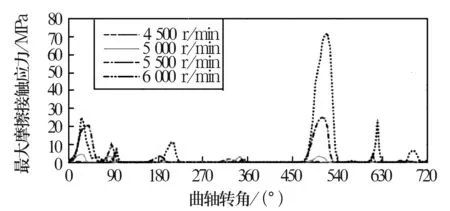

曲轴主轴承在循环周期内的运动和受力情况均随曲轴转角发生变化,因此其最大摩擦接触应力也时刻变化。如图5所示,最大摩擦接触应力随着转速的增加而不断增大。当转速增至6 000 r/min时,摩擦接触应力超过其稳定运行所允许的范围值,润滑状况恶化。同时可知,最大摩擦接触应力的增幅随着转速的增大也在逐渐变大。

图5 不同转速下最大摩擦接触应力随曲轴转角的变化情况

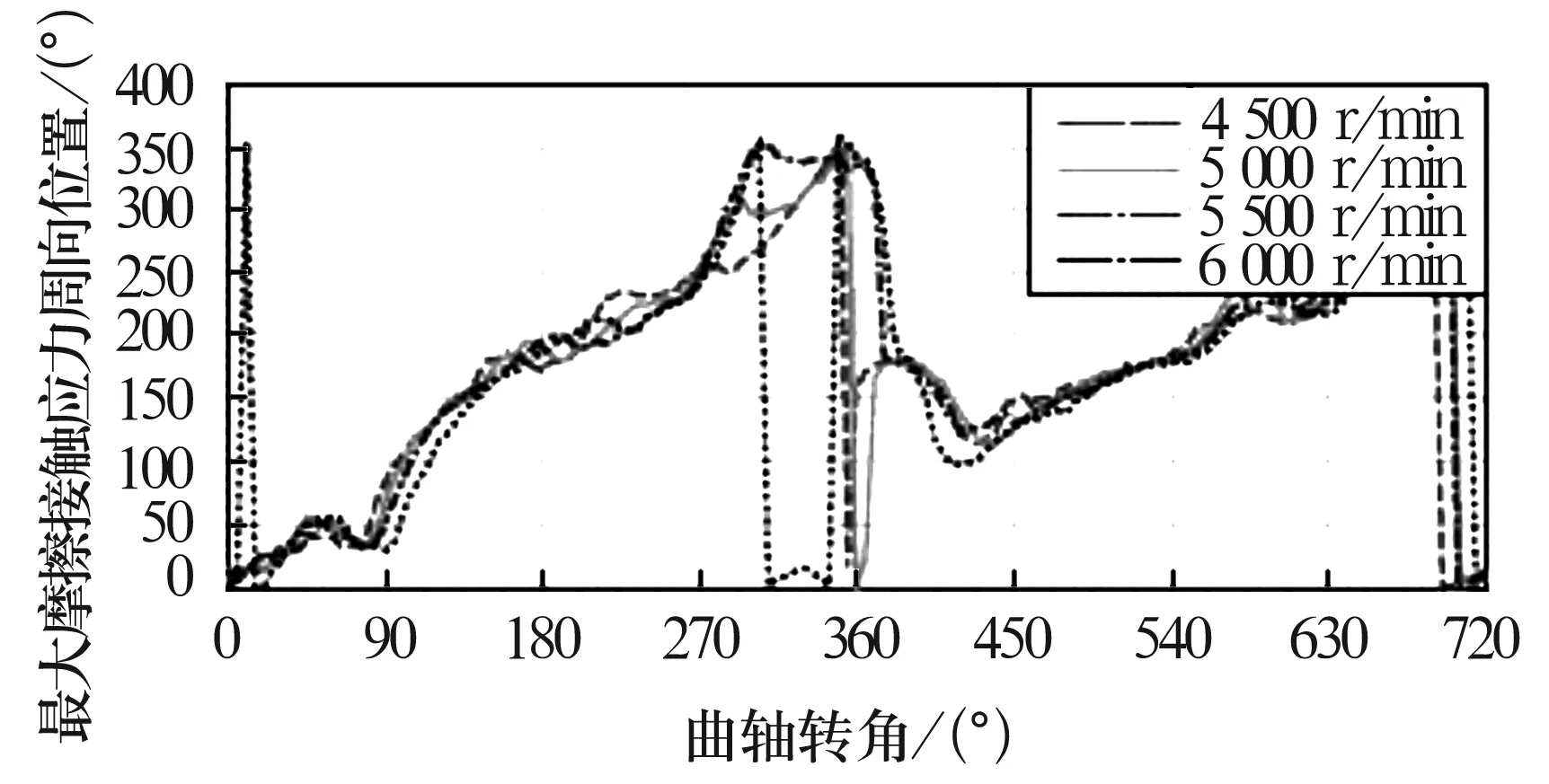

不同转速下最大摩擦接触应力周向位置如图6所示,各转速下最大摩擦接触应力在相同位置出现峰值,即处于做功冲程下止点附近,曲轴主轴承的下轴瓦180°左右。

图6 不同转速下最大摩擦接触应力周向位置

3.3 磨损分析

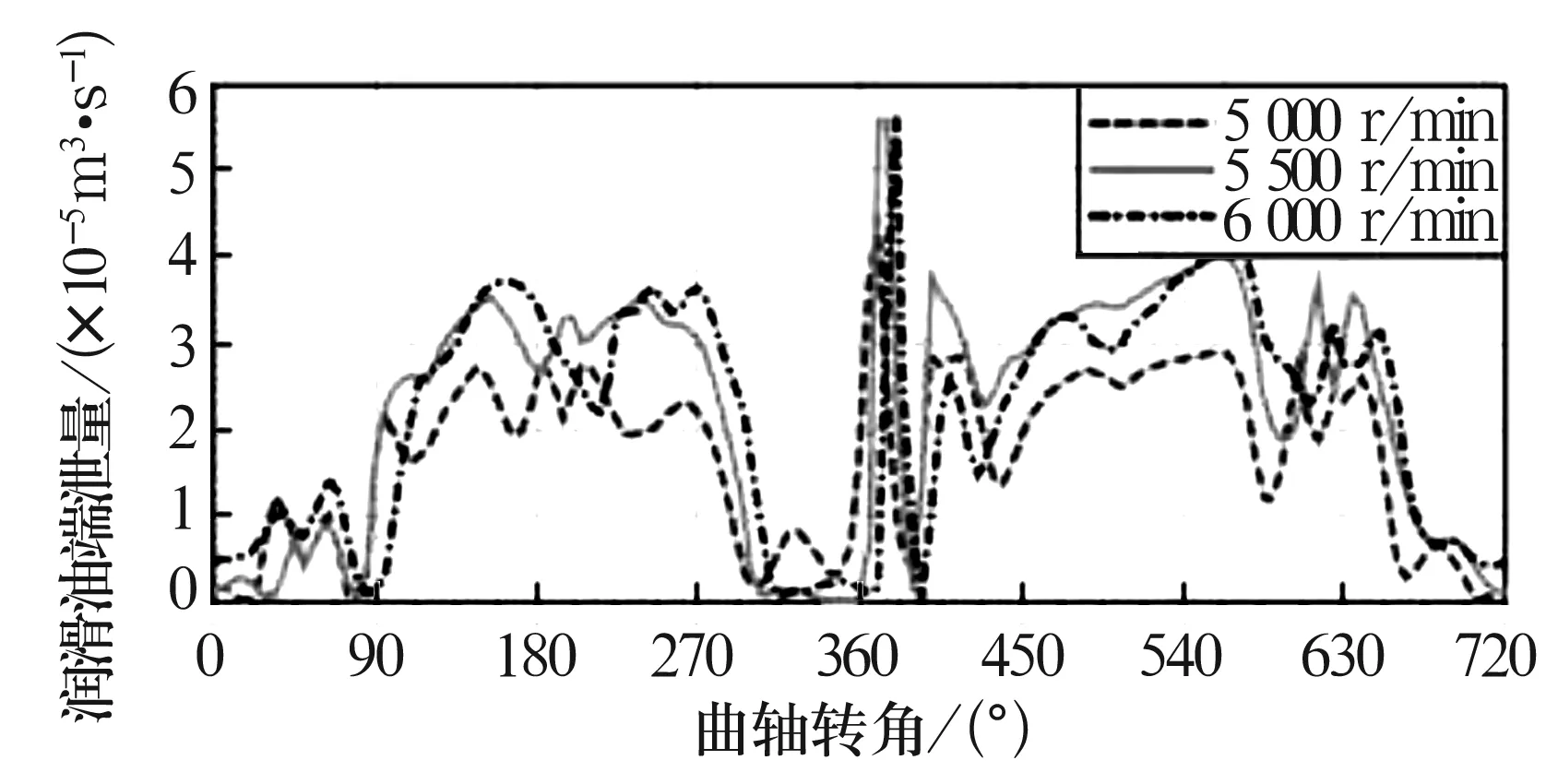

根据上述分析可知,主轴承油膜厚度小的地方,最大摩擦接触应力也小。因此,油膜厚度过小是造成轴承磨损,引起烧瓦的原因之一。曲轴主轴承在不同转速下润滑油端泄量随曲轴转角的变化关系如图7所示,随转速升高,润滑油端泄量增大。当转速从5 000 r/min升至5 500 r/min时,变化十分明显,端泄量急剧增大。结合图3和图4可知,润滑油端泄量增大是造成曲轴主轴承油膜厚度过小的原因之一。

图7 不同转速下润滑油端泄量

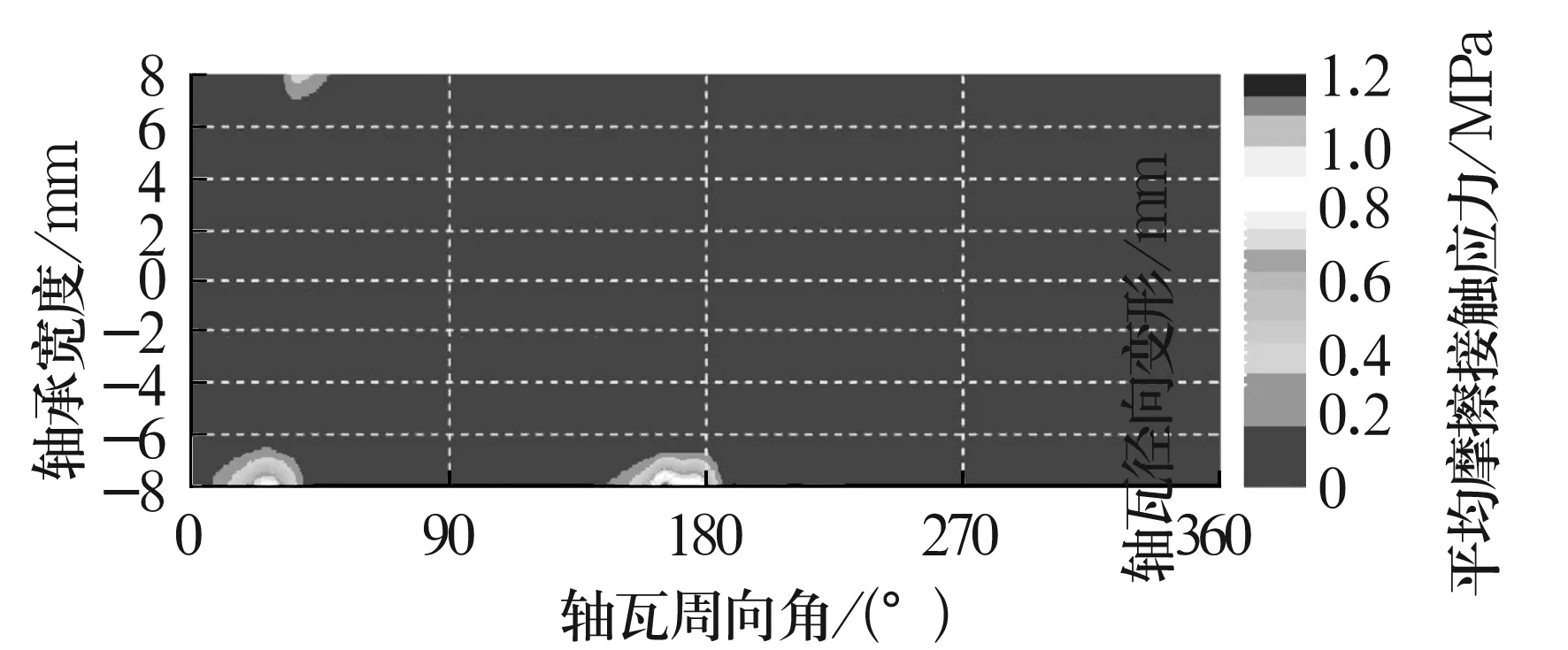

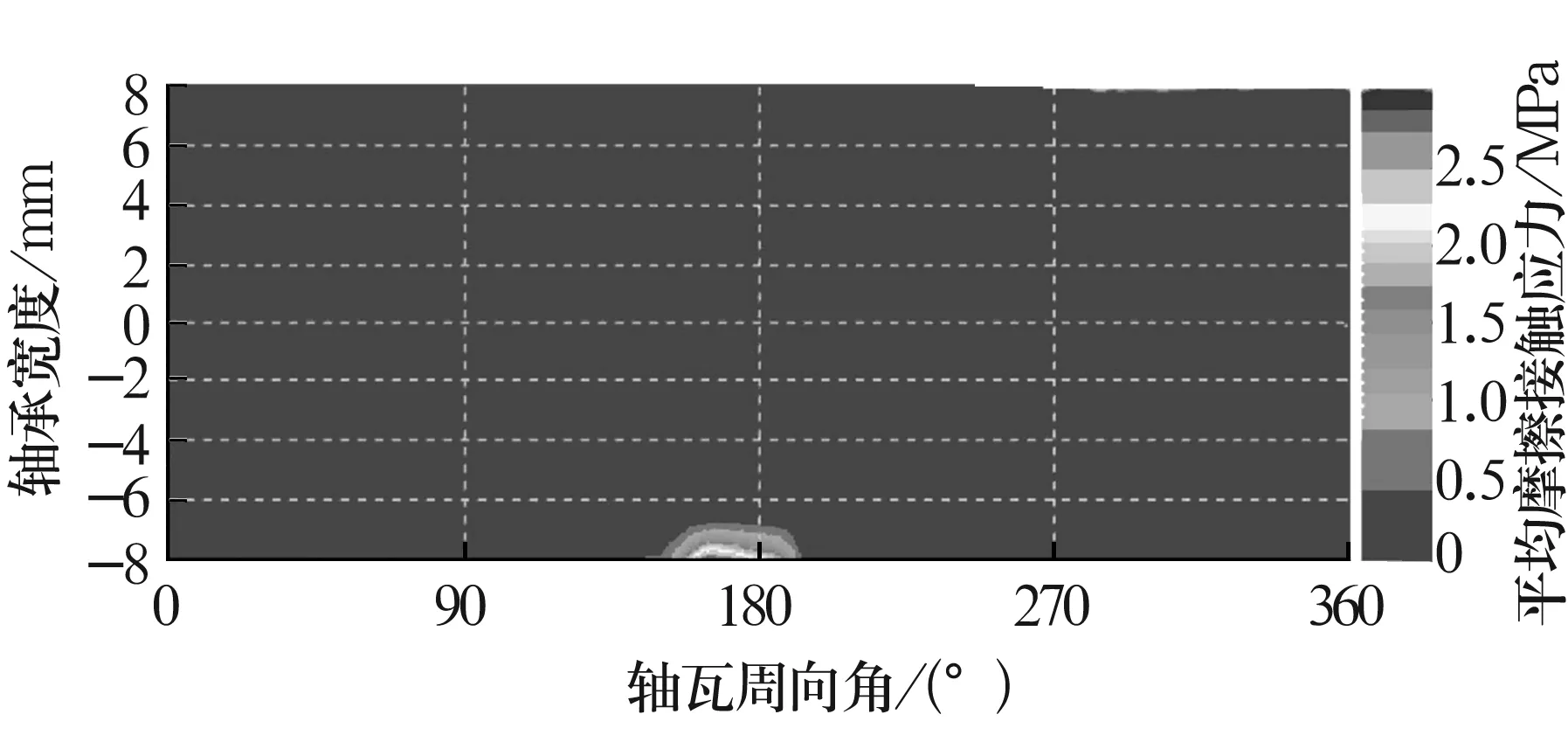

通过以上分析可知,当转速小于5 500 r/min时,曲轴主轴承的最大摩擦接触应力都处在正常工作所允许的范围;而当转速大于5 500 r/min,尤其达到6 000 r/min时,曲轴主轴承的最大摩擦接触应力均超过正常工作所允许的范围,润滑条件急剧恶化,存在磨损。鉴于此,只分析转速为5 500和6 000 r/min时的平均摩擦接触应力,结果如图8和图9所示。从图中可以看出,主轴承发生偏磨,且随着转速的升高,磨损将进一步加剧。

图8 5 500 r/min转速下平均粗糙接触应力

图9 6 000 r/min转速下平均粗糙接触应力

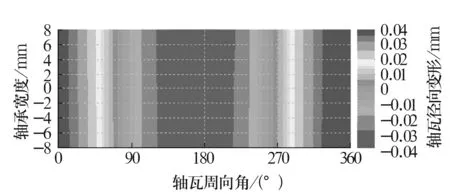

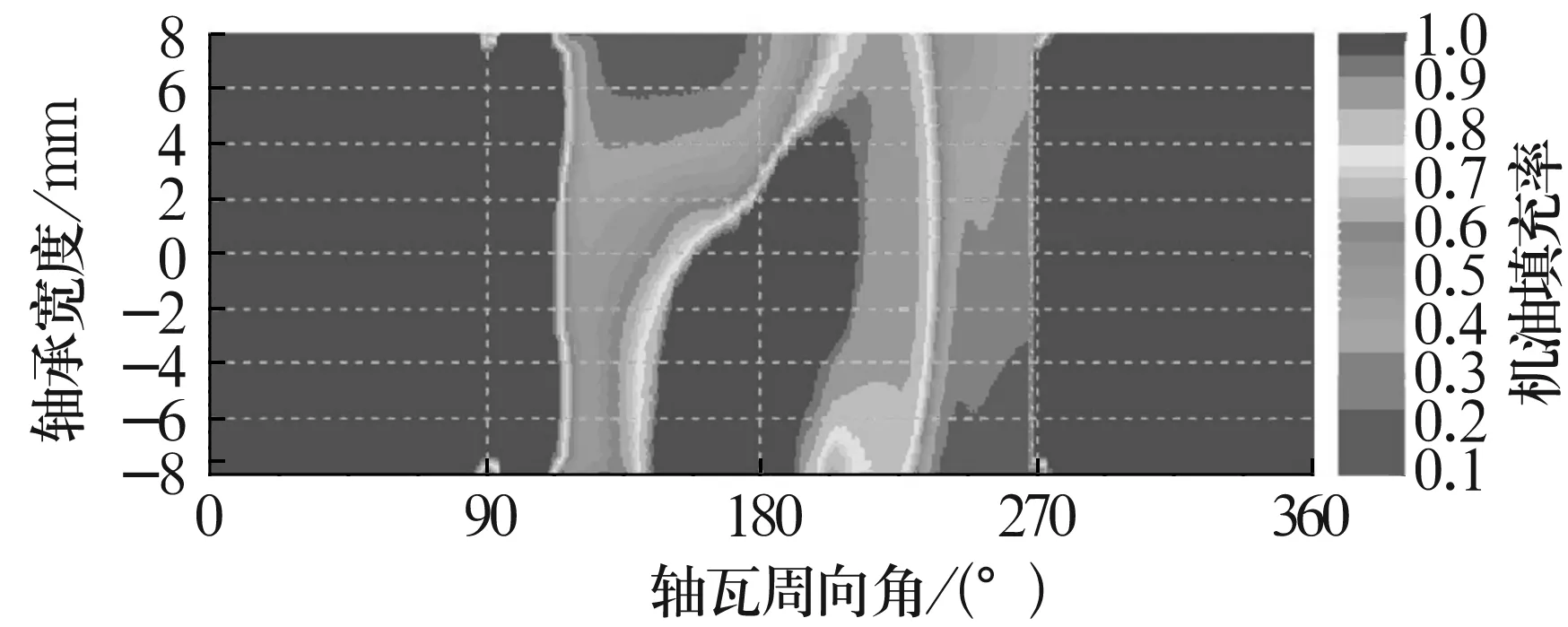

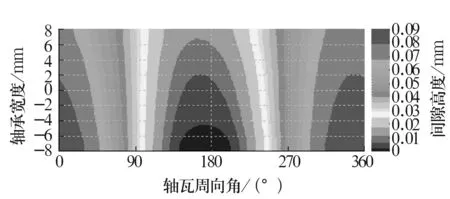

造成偏磨的因素很多,以转速6 000 r/min下磨损最为严重时为例,对主轴承的轴瓦径向变形量、机油填充率和间隙高度进行分析,结果如图10~图12所示。

图10 510°曲轴转角下轴瓦径向变形

图11 510°曲轴转角下机油填充率

图12 510°曲轴转角下间隙高度

由图可知,在下轴瓦180°附近发生偏磨处的机油填充率较大,说明机油供给较充足。而此处轴承间隙高度较小,轴瓦径向变形量也不大,说明主轴颈的弯曲倾斜很大。

4 结论

(1)与轴承润滑特性相关的因素很多,在进行分析时应综合考虑多个因素。

(2)主轴承的最大油膜压力、最小油膜压力最低点和最大摩擦接触应力峰值均出现在做功冲程下止点附近,曲轴主轴承的下轴瓦180°左右,可知此处的润滑最差。

(3)在发动机概念设计阶段,采用数值模拟方法优化结构并筛选设计方案,不但可以提高开发效率,而且能降低开发成本。