两种动磁式直线振荡电动机功率损耗分析

2012-07-23王龙一郑文鹏杨开响曲晓萍吴亦农

熊 超,王龙一,郑文鹏,杨开响,曲晓萍,吴亦农

(1.中国科学院上海技术物理研究所,上海200083;2.浙江大学,浙江杭州310027;3.中国电子科技集团公司第二十一研究所,上海200233)

0引 言

高频斯特林和脉冲管制冷机大多采用对置式直线压缩机驱动,压缩活塞由直线电动机驱动做轴向直线往复运动,并对制冷工质气体进行压缩和膨胀做功,为冷指提供周期性的压力波动,从而在制冷机冷端产生制冷量。直线电动机在压缩机中扮演着能量转换器的角色,它一方面从外加电源中吸收电能,另一方面它将吸收的电功转化成动子和活塞直线往复运动的机械能。电机在电能与机械能的转换过程中同时会产生功率损耗,各种损耗最终都将转化为热能,使电机温度升高,降低电机效率。为了实现制冷机的长寿命和高可靠性运行,对于压缩机所用直线电动机的铁磁材料、导电材料和绝缘材料等,通常要求它们在一个恒定的环境中工作,这样才不会显著影响其电磁性能和机械性能。因此对直线电动机的损耗进行分析将有利于提高制冷机的使用寿命和运行可靠性[1]。同时,从能量转换效率的角度来看,电机在吸收一定的电能时,其损耗越小,制冷机整机效率就越高,这样也可以提高制冷机效率,增大制冷量。

常用的往复式直线振荡电机主要采取动圈式和动磁式[2-3]两种基本的结构形式。动圈式直线电动机磁路比较简单,设计和计算相对容易,但是由于通电线圈的运动带来飞线问题,使得制冷机整机的可靠性下降,加之线圈在冷媒中运动,漆包线长时间工作,漆膜被冷媒腐蚀,污染冷媒,不利于整机的长寿命设计。而动磁式直线电动机磁路复杂,然而除了解决了上述两个问题之外,它的结构更加紧凑,有利于整机的轻量化和高效设计。因此本文以两种不同结构形式的动磁往复式直线振荡电动机为研究对象,通过理论分析和实验测量来研究它们的损耗特性和电机效率。

1两种动磁式直线振荡电动机简介

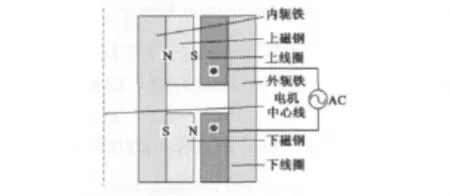

1.1双线圈双磁钢动磁式直线振荡电动机

图1为一种典型的双线圈双磁钢动磁式直线振荡电动机的轴对称单侧剖面结构示意图。电机的动子部分为磁钢和内轭铁,磁钢由上下两组径向充磁且方向相反的稀土永磁体构成。定子部分为外轭铁和绕线线圈,线圈也分为上下两组,其中通过的交流电方向相反。内外轭铁一般采用磁导率较大的软磁材料,内轭铁和外轭铁之间形成一个气隙。动磁式直线电动机的工作磁场由两部分组成:一部分是由线圈产生的交变磁场;另一部分是由永磁体磁钢产生的恒定磁场,其中线圈产生的交变磁场是可以通过改变输入电参数进行控制的。动子磁钢的运行遵循“磁阻最小原理”,即:磁通总是要沿磁阻最小的路径闭合。在交变电流的驱动下,电机中产生交变的磁场,动子上产生交变的轴向电磁力,带动活塞在气隙中做轴向往复运动,这就是直线电动机带动压缩活塞运行的原理。

图1 双线圈双磁钢动磁式直线振荡电动机轴对称剖面结构示意图

这种电机优点:与压缩机耦合装配非常简单,漏磁很少,磁路对称,因此动子在中心位置为稳定的平衡点。它的缺点:内轭铁与外轭铁之间的间隙过大,导致磁路之间的气隙磁阻很大,因此电机效率较低,而且内磁轭和磁钢一起运动,动子质量较大,整机效率较低,与高频脉管冷指的匹配存在一定的问题。

1.2单线圈单磁钢动磁式直线振荡电动机

图2为一种典型的单线圈单磁钢动磁式直线振荡电动机轴对称剖面结构示意图。电机的动子部分为永磁体磁钢,磁钢由多片瓦片状径向充磁的稀土永磁体构成。内轭铁、外轭铁和线圈共同组成电机的定子组件,内外轭铁均为磁导率较大的软磁材料。电机线圈通正弦交流电后,在动子磁钢上将产生轴向交变的电磁力,推动动子磁钢和与之连接的活塞部件做轴向往复运动。

图2 单线圈单磁钢动磁式直线振荡电动机轴对称剖面结构示意图

单磁钢直线电动机的优点:此种结构的直线电动机磁路紧凑,比推力较大,能够满足直线压缩机的高效和大冷量的设计要求,加之绕线电阻小,电机的发热量较小,从而能更好地满足压缩机的散热要求,有利于制冷机整机的长寿命和高可靠性设计。其缺点:电机结构较复杂,电机固有的电磁偏置力较大,且电磁偏置力为负弹簧效果,其中心平衡位置为不稳定平衡点,且这种直线电动机对板弹簧的刚度和压缩机耦合装配的工艺要求都非常高,相对于前面所述的双线圈双磁钢直线电动机而言,其轴向尺寸将更长。

2直线电动机损耗分析

在直线电动机中,如果对绕线线圈通直流电,其功率损耗仅为铜损耗PCu。当线圈中通交流电时,电机的损耗除了铜损耗PCu之外,还有铁心损耗PFe。无论是铜损耗还是铁心损耗,都将转化为热量散发出去,导致电机温度升高,影响电机效率。

(1)铜损耗

直线电动机的励磁线圈采用漆包铜线绕制而成,当电机处于稳定工作状态时,线圈中有正弦交流电通过,此时电机产生的铜损耗计算式:

式中:I为通过励磁线圈电流的有效值;R为励磁线圈的电阻。计算时,应结合铜线的电阻率随温度的变化率,按电机实际工作温度下的电阻值进行计算。

(2)铁心损耗

在直线电动机中,为了增大磁路中的磁感应强度,会使用内外轭铁来满足电机的磁路要求,我们把内外轭铁称为铁心。当直线电动机中的内外轭铁位于交变磁场中并被反复磁化,它们的BH关系曲线为磁滞回线,此时内外轭铁上将会有能量损耗,称为铁心损耗。铁心损耗分为磁滞损耗和涡流损耗两部分。

直线电动机中的磁滞损耗是内外轭铁反复被磁化,其磁畴相互之间不停地摩擦,导致分子运动所消耗的能量。磁滞回线所包含的面积代表单位体积导磁材料在磁化一个周期过程中所消耗的能量。即:

式中:Phc为每磁化一周引起的磁滞损耗,V为内外轭铁的体积。工程上表示每秒消耗的磁滞损耗能量的经验公式[4]:

式中:kh为内外轭铁的磁滞损耗系数;f为输入线圈交流电的频率;Bm为磁化过程中的最大磁通密度;指数n与轭铁材料的性质有关,其数值在1.5~2.0之间,一般估算时取2.0。

由于内外轭铁既是导磁体,又是导电体,当它处在交变磁场中时,在轭铁内会产生自行闭合的感应电流,即为涡流,涡流在轭铁中产生焦耳热损耗,称为涡流损耗。由于轭铁的电阻很小,因此产生的涡流非常大。频率越高,磁通密度越大,感应电动势就越大,涡流损耗也越大;铁心的电阻率越大,涡流流过的路径越长,涡流损耗就越小。

若内外轭铁是整块的,则它们的电阻很小,涡流很大,因为涡流而损耗的焦耳热就大。为了减小涡流损耗,直线电动机的内外轭铁可以采用叠片状的硅钢片制作而成,并使硅钢片平面与磁感应线平行。一方面因为硅钢片本身的电阻率较大,另一方面由于各片之间存在绝缘材料,这样就把涡流限制在各片之内,使涡流大为减小,从而能减小电机损耗,提高电机效率。如不计饱和影响,由正弦电流所激励的交变磁场中的内外轭铁涡流损耗的经验公式[4]:

式中:ke为轭铁的涡流损耗系数;τ为轭铁的叠片厚度。

由于铁心损耗是磁滞损耗和涡流损耗之和,在工程上可以将它们综合到一起,近似表示[4]:

式中:kFe为铁心损耗系数。

由上面的分析可知,直线电动机内外轭铁中的磁通恒定时并不会有铁心损耗,只有在交变的磁通中才会产生铁心损耗。铁心损耗的大小取决于轭铁的材料特性、磁通密度、频率和轭铁的体积。在工程实际应用过程中,铁心损耗的值很难通过上述公式进行精确计算,一般采用实验测量或数值模拟的方法来确定铁心损耗的大小。

(3)其它附加损耗

其它附加损耗又称为杂散损耗,它主要包括机械损耗,以及由于谐波磁动势、漏磁通引起的附加铁损耗和附加铜损耗。例如,漏磁通在直线电动机端部和周围的金属零部件中引起的铁损耗;磁动势的高次谐波在电机表面感应高频涡流引起的铁损耗;电机运动时由于磁路各部分磁阻不同而引起磁通产生脉动损耗;绕组中由于集肤效应使电流分布不均匀而引起的额外铜损耗等。该损耗比铜损耗和铁心损耗要小得多,而且计算复杂,可以由经验估算,一般在 1%以内[4]。

直线电动机的输入功率越大,损耗越大,温升越高,为了保证电机的长寿命和可靠性以及提高电机效率,应该对直线电动机的损耗进行实验测量。基于理论计算和实验测量来优化电机的结构,选择合适的电机零部件材料,调整电机的运行参数,通过采取这些手段来减小损耗,提高电机和整机的效率。

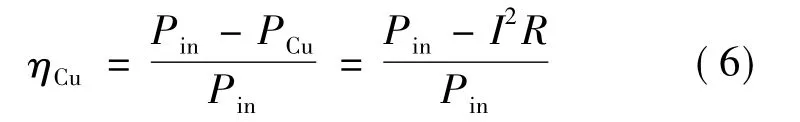

3直线电动机的效率研究

通常情况下,我们对制冷机稳定运行过程中压缩机的效率进行评价时,只考虑电机的铜损耗,此处称为铜耗效率,即输入的总电功和铜损耗之差与总输入功的比值,用ηCu来表示,其表达式[5]:

式中:Pm为压缩机稳定运行过程中的输入功率。

铜耗效率测量和计算非常方便,只需测量输入制冷压缩机的总电功以及通过铜线绕组的电流和电阻值,就可以精确地计算出其效率的大小。然而通过理论分析可知,直线电动机中除了铜损耗PCu之外,还存在铁心损耗PFe和其它附加损耗Pelse,Pelse相对于PCu和PFe非常小,而且很难进行理论计算和实验测量,一般根据经验给出。在直线电动机中铁心损耗也很难有一个精确的计算公式,且国内外也没有针对此类直线电动机给出相关的测量方法和实验数据。

本文在考虑传统的压缩机效率评估的基础上,将铁心损耗引入其中,得出压缩机的直线电动机效率计算公式,如下:

综合考虑电机的铜损耗和铁心损耗之后得出的电机效率能更加真实地反映直线电动机的性能,对电机性能的评判更加准确。由于铜损耗容易测量,所以下面将布置实验方法和测试平台对直线电动机的铁心损耗进行测量。

4电机损耗的测量方法和数据分析

对双线圈双磁钢和单线圈单磁钢两种结构形式的动磁式直线电动机的电机损耗进行实验测量,可以得出它们在不同频率行程状态下的铜损耗和铁心损耗的变化情况。选用这两个直线电动机来进行铁损实验的原因是:它们的电机比推力接近,都通1 A的直流电流时,这两种直线电动机在动子组件上产生的轴向电磁推力都在25 N左右。而这个比推力参数是直线压缩机设计中最重要的参数之一,也是最重要的性能评价标准。

在压缩机正常开机运行过程中,电机动子组件在交变电磁力的驱动下做往复直线运动,输入的电能很大一部分转化为机械能。在电机的损耗测量实验过程中,为了便于数据测量和分析,控制输入的电能只转化为铜损耗和铁心损耗,而没有任何的机械损耗。因此为了避免直线电动机动子的运动带来的误差,将电机动子和定子通过螺钉紧固在一起,保证它们之间没有相对运动,并通过设计相关模具来调节动子组件的位移。

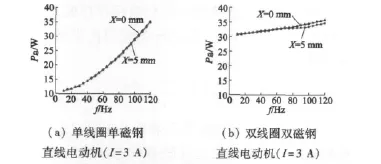

图3为两种直线电动机在通过有效值为3 A的交流电流时,电机的总损耗在不同位移情况下随频率的变化曲线图。单线圈单磁钢直线电动机的绕线电阻只有1.2 Ω,而双线圈双磁钢直线电动机的绕线电阻为3.4 Ω,它们在相同的电流激励下,铜损耗恒定不变,所以总功耗的变化则表示了铁心损耗的变化。从图4中可以看出,单线圈单磁钢直线电动机的铜损耗很小,而铁心损耗随着频率的变化增长很快,在频率大于100 Hz时,其总损耗赶上或超过双线圈双磁钢直线电动机的总损耗,而双线圈双磁钢直线电动机的总损耗变化非常缓慢。图3和图4给出了两种直线电动机的总损耗和铁损在位移为零和5 mm处的变化曲线,从图中的测量曲线可知,位移对单线圈单磁钢直线电动机的损耗影响不大,对于双线圈双磁钢直线电动机而言,动子位移为5 mm时铁损略小于位移为零的损耗。

图3 两种直线电动机总损耗在不同位移随频率的变化曲线图

在此实验中,直线电动机的铁心损耗计算式:

图4和图5是两种直线电动机在不同位移的铁心损耗及其占总损耗的比重随频率的变化曲线图。从图中可以看出,随着频率的增加,两种电机的铁心损耗都会增加,但是单线圈单磁钢的铁心损耗增长速度比双线圈双磁钢直线电动机更快。从图5中可知,单线圈单磁钢直线电动机中的铁损耗所占比例明显高于双线圈双磁钢直线电动机,在单线圈单磁钢直线电动机中,在频率超过75 Hz时,铁损耗超过铜损耗,所占比例超过50%;在频率达到120 Hz时,铁损所占的比例高达68%。而在双线圈双磁钢直线电动机中,这一比例在120 Hz时最大也只有15%。分析上述两种直线电动机铁损耗差别的原因主要是:单线圈单磁钢直线电动机中的线圈电流方向是朝一个方向的,因此电机在交流电下运行时,内外轭铁中的磁感应强度变化剧烈,因此铁心损耗也就变化更大。而双线圈双磁钢直线电动机两个线圈中的电流方向相反,因此它们在内外轭铁上产生的磁通方向相反,因此能抵消一部分内外轭铁中的磁滞损耗。且在电机稳定运行过程中,其磁路变化很小,因此涡流损耗也很小,因此它的铁心损耗明显小于单线圈单磁钢直线电动机。

综合上面的实验数据曲线以及对曲线的分析可知,两种直线电动机在不同位移下的铁心损耗变化很小,而它们对频率的变化非常敏感,尤其是单线圈单磁钢直线电动机。而我们通常评价电机性能的方法(只考虑铜耗效率)并不能真实地反映电机的效率和好坏,而应该综合考虑直线电动机的铜耗与铁心损耗,这样才能更全面和准确地反映直线电动机性能。

5结 语

本文介绍了单线圈单磁钢和双线圈双磁钢两种动磁式直线电动机的基本结构和工作原理,并对它们的损耗特性和电机效率进行了分析,它们的损耗主要包括铜损耗和铁心损耗。在评价电机效率时,不能只考虑电机的铜损耗,而忽略铁心损耗。因此本文提出了一个新的电机效率表达式,不同于传统直线电动机效率评价方法,该公式包括了电机的铁心损耗,能更加真实准确地反映压缩机的真实损耗情况。在此理论基础上,本文设计了一套铁心损耗的实验测量方案,这种实验方案能非常方便准确地对直线电动机的铁心损耗进行实验测量。

[1] 胡白楠,陈晓屏,夏明.微型斯特林制冷机的进展[J].红外技术,2006(12):730-733.

[2] 丁国忠,张晓青,何明顺,等.斯特林用直线压缩机的研究[J].低温与超导,2007,35(6):458-462.

[3] 霍英杰,闫春杰,许国太,等.小型斯特林制冷机动力学设计及实验[J].真空与低温,2007,13(1):32-34.

[4] 胡虔生,胡敏强.电机学[M].第二版.北京:中国电力出版社,2009:6-7.

[5] 李姗姗,熊超,吴亦农,等.低温制冷机用线性压缩机效率的理论及实验研究[J].低温与超导,2011,39(3):4-7.