特大型薄壁轴承外圈表面淬火变形的工艺控制

2012-07-21李建东王高峰张亚平张少龙康正坡

李建东,王高峰,张亚平,张少龙,康正坡

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

某特大型六排滚子转盘轴承第2外圈传统加工工艺为粗车后进行轴向滚道表面淬火,经加热整形修正翘曲变形,最后精车淬火面。而加热整形可能造成滚道软点的存在,且精车后会出现第2外圈局部淬硬层深度减小及淬硬层深度不均匀现象,加大了轴承滚道被局部载荷压溃的可能性,影响轴承承载能力和使用寿命。因此研究如何减少由于表面淬火而造成的外圈翘曲变形量,对于提高产品使用寿命有着重要意义。

1 产品技术要求及传统加工工艺

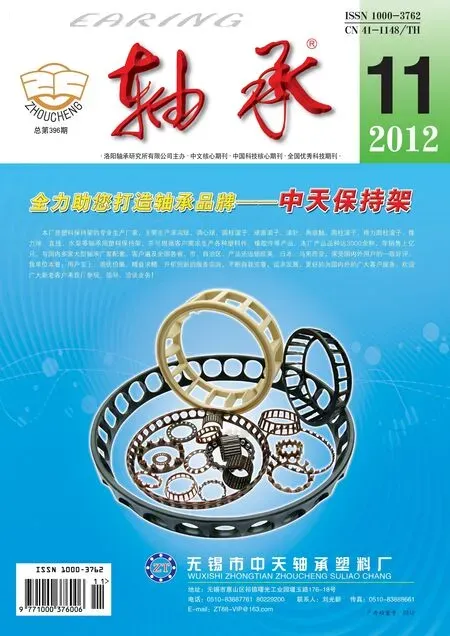

第2外圈尺寸及淬火区域如图1所示,材料为42CrMo,根据图纸要求,滚道宽度为220 mm,硬度为55~62 HRC,有效硬化层不小于5 mm 。

图1 产品尺寸及技术要求

传统工艺路线为:车基面、内径面、外径面→车端面→滚道表面淬火→加热整形修滚道翘曲→精车基面→精车滚道、端面→磨滚道。由于第2外圈尺寸大,径向壁宽,轴向壁薄,刚性差,且淬火面积较大,致使滚道表面内外受热、冷却速度不一致,表面淬火后翘曲变形量较大。故传统工艺为了减少变形增加了加热整形修滚道翘曲工序;为了保证精车的加工余量,加大了第2外圈高度,工艺高度取为68 mm。

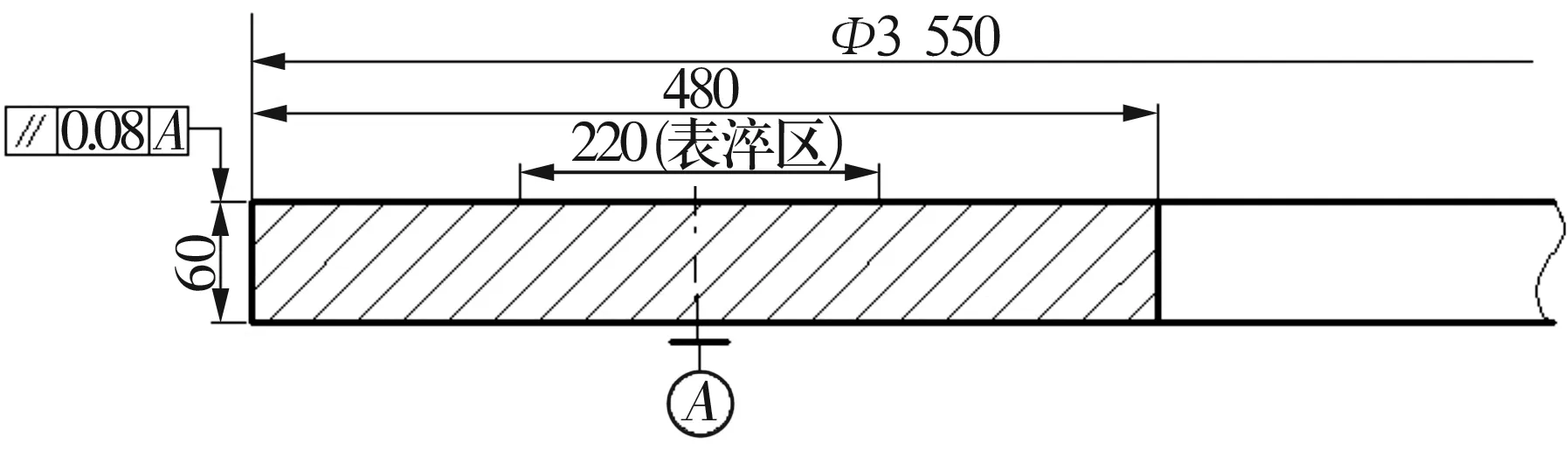

传统工艺存在的缺点:(1)表面淬火后进行整形处理,操作过程复杂,对操作人员的技术水平要求高,费用高,周期较长,且整形效果不明显,整形后工件有较大的内应力,容易造成几何形状不稳定。(2)由于变形较大,第2外圈精车后,局部淬硬层切除量较大,造成成品有效淬硬层深度不足、厚度不均匀。如图2所示,位置1处淬硬层深度比位置2处淬硬层深度浅1~2 mm,影响轴承承载能力和使用寿命。若淬火时加大淬硬层深度,则极易出现表面淬火裂纹,造成零件的报废。

图2 传统工艺表面淬火后示意图

2 新加工工艺

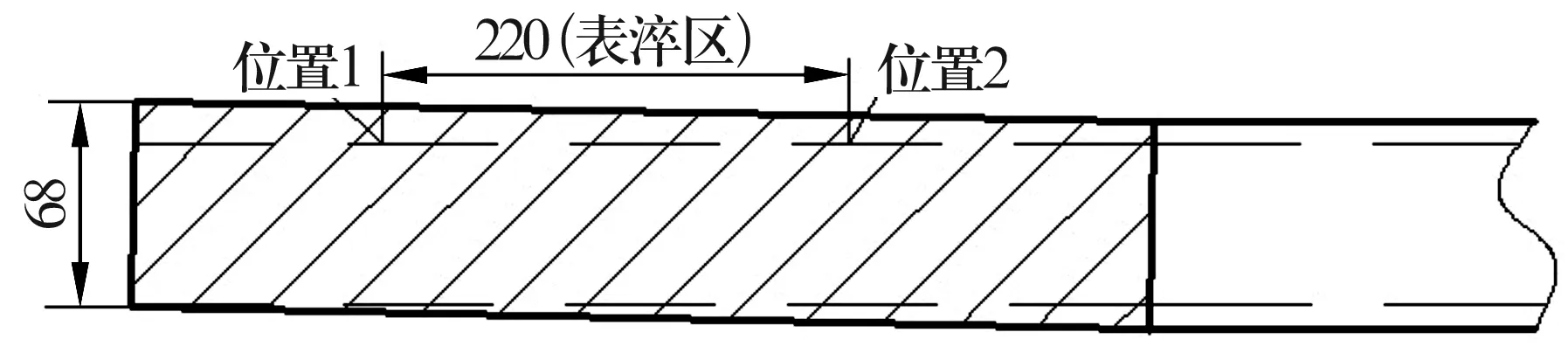

通过对传统加工工艺分析及改进,确定了新的加工工艺方案为:车基面、内径面、外径面→车端面、车斜坡(图3)→滚道表面淬火→精车基面→精车滚道、端面→磨滚道。新工艺增加了车斜坡工序,取消了加热整形及修滚道面翘曲工序。滚道表面淬火后如图4所示。

图3 车斜坡工序示意图

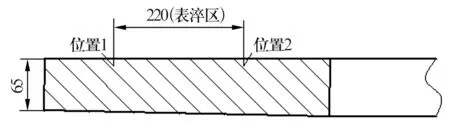

图4 新工艺表面淬火后示意图

为了对倾斜滚道进行表面淬火,需调整热处理感应器位置及加热面与之相适应。在滚道表面淬火工艺参数与原工艺一样的前提下,按新工艺对工件进行试制,经检测,位置1与位置2相对于基面的高度差为0.4 mm左右,因此,滚道淬火面精车量为0.5 mm即可,成品滚道有效淬硬层深度和均匀性比原工艺有明显提高,同时取消了整形工序,零件质量和加工效率提高。

3 结束语

新工艺在原热处理设备和淬火工艺下,通过工艺预处理,抵消了热处理变形造成的热处理部位平面位置的改变,减少了淬火表面的加工余量,确保了零件成品的有效淬硬层深度,提高了产品质量及加工效率,为类似宽端面薄壁轴承零件的加工提供了一种新思路。