轧机轴承试验台PLC与直流调速装置故障处理

2012-07-25马立新王建梅康建峰黄讯杰

马立新,王建梅,康建峰,黄讯杰

(太原科技大学 机械工程学院,太原 030024)

大型轧机轴承综合试验台由机械系统、液压加载系统、稀油润滑系统、动静压润滑系统和电气控制系统构成。该试验台适合于不同轧制工况下轧机轴承的试验,有利于开展各类轧机轴承的润滑理论、试验和延寿技术研究,促进我国轧机及轧机轴承的国产化进程。

控制系统是大型轧机轴承综合试验台的核心,是整个试验台功能完全实现的基础。因此,只有控制系统正常工作,才能保证设备的安全正常运行。本试验台控制系统以PLC和WinCC为基础,对主机、液压站、稀油站及润滑站等各个部分进行状态监控、信号采集和数据处理,同时具有控制电路通断和保护的功能。试验台使用一台160 kW的直流电动机作为动力,使用西门子6RA7085-直流调速装置进行调速。在PLC与直流调速和手控台之间建立起DP主站和从站的关系[1],及时排除故障,确保试验台的正常运转。

1 通信故障及处理

PLC与直流调速装置之间为DP主站与从站的关系,主站周期性地读取从站的输入信息,并周期性地向从站发送输出信息。在从站的CBP通信板上有3个指示灯,颜色分别为红、黄、绿,指示灯闪烁的含义见表1。

表1 CBP指示灯含义

通信正常时,CBP板上指示灯同步闪烁。若6RA70的CBP板上只有红色和黄色灯同步闪烁,直观判断为通信中断,可能原因为:

(1)电磁干扰;

(2)总线连接器脱离或者连接极性错误;

(3)数据主站没有提供node信号等信息,没有可用数据通过PROFIBUS传送;

(4)未接通PROFIBUS电缆或者电缆有问题,无法通过PROFIBUS 传送数据;

(5)DP通信线或者DP接头没有安装好;

(6)通信板硬件问题。

1.1 CBP绿灯不亮,直流调速装置报错A083

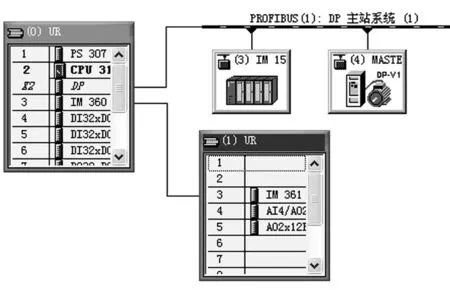

在实现PLC与直流调速装置的通信时,要以硬件组态为基础,在各个模块之间建立起联系[2-3]。在现有PLC程序中,硬件组态里没有建立直流调速、PLC的PROFIBUS总线连接,因此不能实现DP主站与从站的通信。图1给出了PROFIBUS总线硬件组态。

图1 PROFIBUS总线硬件组态

当启动现有运行程序时,CBP板上的绿灯不闪烁,启动电动机出现直流调速装置报错信息为A083。表示通信建立后,无有效数据来自DP主站。原因可能是6RA70本身的CBP通信板、通信连接头、PROFIBUS连接电缆故障,或通信数据格式有问题。通过建立硬件组态程序,实现了电动机的正常运转。

1.2 CBP绿灯不亮,SF常亮,BF闪烁

当PLC 的CPU上SF常亮,BF闪烁,直流调速CBP板的绿灯不亮时,表示PROFIBUS DP接口发生错误。可能原因为:(1)连接的站点有故障;(2)至少一个组态的从站无法访问;(3)错误组态。

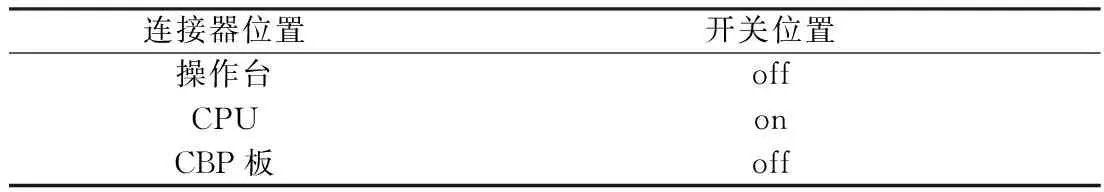

首先检查总线电缆是否已连接到CPU;等到CPU完成启动过程,若BF不停止闪烁,则检查DP从站或评价DP从站的诊断数据。诊断结果为:CBP板的绿灯不亮原因为连接CPU上的DP接口的总线连接器内两根不同导线的极性接错;SF常亮,BF闪烁是由于总线连接器的开关位置不对,其正确开关位置见表2。

表2 开关正确位置

2 直流调速装置参数设置及优化

直流调速装置为调节直流电动机速度的设备,上端与交流电源连接,下端与直流电动机连接,直流调速器将交流电转化为两路输出直流电源,一路输出给直流电动机励磁(定子),一路输出给直流电动机电枢(转子),直流调速器通过控制电枢直流电压来调节直流电动机转速。同时直流电动机给直流调速器提供反馈电流,直流调速器根据反馈电流来判断直流电动机的转速情况,必要时修正电枢电压输出,以此来再次调节电动机转速。

直流电动机的调速方案一般有下列3种方式:(1)改变电枢电压;(2)改变励磁绕组电压;(3)改变电枢回路电阻。 最常用的是调压调速,本试验台的直流电动机调速就是采用调压调速方式。

2.1 直流调速装置故障及参数设置

在一次电源跳闸之后,使用试验台原PLC程序时,上位机和PLC的通信正常,PLC与直流调速装置的通信正常,将直流电动机的负载卸掉,此时电动机转子可以自由转动;但启动风机后,按下主电动机启动按钮,直流调速的PMU面板显示“——”(无有效的转矩方向),电动机不运行。

PLC程序中无系统功能SFC14/15(用于DP从站数据的读写),其功能是在传输的数据大于4个字节时实现DP主站与从站之间的数据读写[4-5]。在导入SFC14/15之后,电动机仍然不能启动,说明SFC14/15的缺失并不是导致电动机不能启动的原因。在按下启动电动机的按钮后,PLC中设定转速的程序段显示设定的转速已经给入了直流调速装置,这说明PLC程序本身也没有问题。因此,确定为6RA70直流调速装置故障。将直流调速装置恢复出厂设置,输入直流电动机参数并进行自动优化,此时直流电动机可以启动。

直流调速装置参数设置为:

P100=401 (电枢额定电流,A);

P101=440 (电枢额定电压,V) ;

P102=14.8 (励磁额定电流,A);

P104=1 000 (速度n1,r/min);

P052=3 (显示所有使用的参数);

P083=3 (实际速度的EMF反馈);

P918=3 (从站地址);

P433=3 002 (变频器给定值)。

在程序段中,即便将MD404改成MD406,MD406改成MD410,也并不影响功能的实现,因为该地址储存的是计算中间值。电动机出现的转速不均匀是因为在液压加载设置和转速设置的程序中,重复使用了同一地址MD410,只需选一个未使用的地址将其替换即可。

2.2 直流调速装置的优化

(1) 电枢和励磁电流调节器的自动优化运行。P051 = 25,合上端子37(电源的合闸/分闸)及38(运行使能),优化运行开始。自动设置参数P110,P111,P112,P155,P156,P255,P256,P826。注意在执行优化运行过程中,永磁电动机和剩磁过大的电动机必须机械锁死。

(2)速度环的自动优化运行。P051 =26,合上端子37及38,优化运行开始。自动设置参数P225,P226 和P228。用P236选择速度调节回路的动态响应程度,P236的默认值为75%,在速度调节器优化之前设定P236的值,并将影响到P225,P226 和P228值的设定。对于速度调节器的优化,在电动机轴上必须与最后有效的电动机负载相连接,因为所设定的参数同所测量的转动惯量有关。

(3)弱磁的优化运行。P051 = 27,合上端子37及38,优化运行开始。弱磁的优化决定着电动机的磁化曲线,所以在进行弱磁优化时,电动机不能带任何负载,否则将影响磁化曲线的准确性[6]。

3 主电动机的正反转控制

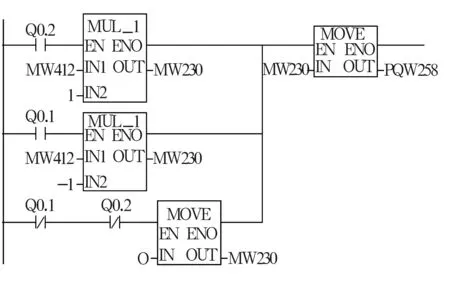

电动机正反转是通过改变电枢电压的极性(亦即改变电枢电流的极性)得以实现。图2 为电动机正反转的PLC程序。MD410输出值为正整型值,当Q0.2(电动机正转输出继电器)接通时,在这个整型值上乘以1(这一步可以省略),输出为正值,控制电动机的正转;Q0.1(电动机反转输出继电器)接通时,在这个整型值上乘以-1,输出为负值,控制电动机的反转。

图2 直流电动机正反转程序

实际转速的反馈信号为电流信号,该电流信号经过A/D转换为介于0~16 384之间的整数值,该整数值与电动机的实际转速成正比。

4 结束语

控制系统是大型轧机轴承综合试验台正常运转的核心,及时地解除设备故障并进行记录才能在实践中不断积累经验并保证设备的稳定运转,从而实现试验台的动态维护和升级改造,为我国轧机轴承新技术、新产品的开发提供一定的试验保障和技术支持,有利于深入开展大型轧机轴承理论及试验研究。