结构参数对径向唇形密封圈密封性能的影响研究

2012-07-18吴庄俊赵良举杜长春洪玉意李云飞赵向雷

吴庄俊, 赵良举, 杜长春, 洪玉意, 李云飞, 赵向雷

(1.重庆大学 动力工程学院,重庆 400030;2重庆杜克高压密封件有限公司,重庆 400039)

结构参数对径向唇形密封圈密封性能的影响研究

吴庄俊1, 赵良举1, 杜长春2, 洪玉意2, 李云飞2, 赵向雷1

(1.重庆大学 动力工程学院,重庆 400030;2重庆杜克高压密封件有限公司,重庆 400039)

文章针对径向唇形密封圈,考虑抱轴力与唇口接触宽度的关系,建立简化的二维模型,推导得到了新的包含转速与抱轴力的生热量和泵汲率表达式,并分析了结构参数对密封性能的影响。结果表明:计算数据与现有实验和模拟结果取得了较好的一致性,结构参数中的两侧唇角、唇口厚度和轴径的改变会影响唇口的形变量,从而改变接触宽度,最终影响到密封性能;空气侧唇角的变化对抱轴力的影响更大,而油侧唇角的变化对泵汲率的影响更显著;随着唇口厚度的增加,接触宽度也增加,这会导致唇口压力均匀分布,不利于促进泵汲率;随着轴径的增加,抱轴力也变大,生热量和泵汲率都逐渐增加。

径向唇型密封;生热量;泵汲率;结构参数;密封性能

径向唇形密封圈通常称为油封,它可以防止润滑油泄漏,同时,也可以防止外界尘土和泥水等物质的侵入,目前已广泛应用于汽车、船舶、工程机械等。它通常由金属骨架、弹簧、橡胶唇组成,如图1所示。密封圈对旋转轴有接触压力,这个压力在金属弹簧位置和唇口几何形状的影响下会产生压力集中分布现象。径向唇形密封的密封作用就是依靠接触压力呈集中分布,并在接触面上形成边界润滑而形成的[1-2]。对密封性能有重要影响的关键因素是密封唇口的生热效应和唇口接触区域的泵汲效应。密封的生热效应指的是转动时橡胶唇口与轴表面产生摩擦,摩擦导致的唇口生热引起橡胶温度升高的现象。大量的实验表明[3-4],唇型密封在工作过程中,密封间隙处的流体在唇口压力分布及表面纹理结构的共同作用下,不都是向空气侧流动,还有一部分向密封油侧流动。如果向油侧流动的油量多于向空气侧流过的油量,则该密封的密封性能良好,反之出现泄漏,这种将润滑油从密封的空气侧抽回到油侧的现象称为泵汲效应。

图1 径向唇形密封示意图

国内外诸多学者已对径向唇形密封生热和泵汲效应模型的建立与发展做了大量的工作。文献[5]主要通过实验研究,发现了唇口压力分布位置、表面粗糙纹理、油膜厚度、接触宽度与抱轴力等因素对唇口摩擦功耗和泵汲效应的影响。文献[6-7]以弹流理论为基础,建立了密封区域微观三维粗糙模型,研究了表面粗糙纹理、油膜厚度、气穴现象及唇口载荷等因素对唇口生热和泵汲的影响。文献[8]同时建立了三维和二维的密封模型,比较了2个模型下计算所得的功耗和泵汲率。文献[9-10]认为空气侧的高压作用以及油侧靠近唇口的泰勒涡流是导致泵汲的原因。文献[11-12]以密封的表面效应和结果效应为基础,利用有限元软件ANSYS对密封区域中的流动情况进行了模拟。文献[13]以唇型密封的微观往复运动为基础,推导出了可以定量计算的泵汲率表达式,但是,对泵汲有重要影响的转速和抱轴力却是隐含在表达式中,也没有考虑到抱轴力与唇口接触宽度之间的关系。

本文将唇型密封和旋转轴之间的密封区域作为研究对象,以微观往复运动机理为基础,考虑抱轴力与唇口接触宽度之间的关系,建立了密封的二维模型,通过推导得到了新的包含转速与抱轴力的唇口生热量和泵汲率表达式,并分析了结构参数对密封性能的影响,为定量计算唇口生热和泵汲率以及唇形密封产品设计提供了理论依据。

1 理论模型

1.1 生热量和泵汲率计算

忽略微观表面纹理结构和弹簧中心与唇口水平间距的影响,建立径向唇形密封接触区域的假设模型,如图2所示。

图2 简化的密封接触区域示意图

旋转轴的直径为D,假设与之紧密接触的唇口在变形后成一平面,接触宽度为b,抱轴力作用下的唇口形变量为δ,形成的油膜厚度为h,b′为唇口最大压力点到油侧的距离,油侧唇角(前唇角)为α,空气侧唇角(后唇角)为β,H为未变形时弹簧中心到唇口的垂直距离(唇口厚度),唇口的最大压力为pmax,靠近油侧[13]。在偏心作用下,密封唇相对旋转轴除了作旋转运动外,还有一个轴向的微观往复运动,速度为v。

温度对橡胶材料及其工作特性有很大的影响,高温使橡胶材料老化,工作性能恶化,低温使橡胶材料变硬甚至变脆。密封工作过程中,热量的产生主要来源于转动时密封唇口与轴表面的摩擦。摩擦导致的唇口生热引起橡胶温度的升高,而弹性体具有最合适的温度上限,如果唇口一直处于很高的工作温度下,就会导致密封变形、老化和失效,这将影响密封唇口的回弹性以及使微观组织变形、削弱动态密封性能。

文献[14]重点研究了油封结构参数对唇口摩擦面温度的影响,并给出了唇口单位面积生热量计算式:

由(1)式可得整个接触唇口的生热量计算式为:

其中,Q′为唇口单位面积生热量;Q为唇口(总)生热量;f为摩擦系数;G为抱轴力;n为轴转速;D为轴径。

文献[13]得到了以油侧与气侧压力梯度表示的泵汲率表达式,即

可求得油侧与气侧压力梯度为:

将(4)式和(5)式代入(3)式,得

其中,q为泵汲率;F为径向力;h为油膜厚度;μ为润滑油黏度;b为唇口接触宽度;α为油侧唇角(前唇角);β为空气侧唇角(后唇角)。

1.2 油膜厚度计算

本次计算中,对于油膜厚度的选择采用唇口最大压力处的膜厚,即最小的油膜厚度h。这一油膜厚度可以通过求解密封间隙高度的一维流动雷诺方程[5,15]得到:

其中,h′为广义的油膜厚度。

对(7)式进一步求解,可得:

其中,U为轴表面的圆周速度;p′=|dp/dx|max。

径向力用来反映单位圆周上对轴的紧箍作用,但是实际测量中,经常使用的是抱轴力G(单位为N)。由文献[14]可知抱轴力与径向力存在一个转换关系,即G=FD,与(8)式一并带入(6)式,可得到新的泵汲率表达式,即

(9)式与(6)式相比,既包含了两侧唇角、润滑油黏度、轴径及唇口接触宽度,还包含了能直接反映对泵汲率有重要影响的抱轴力、轴转速和最大压力梯度。

1.3 抱轴力与接触宽度关系推导

相关文献中,抱轴力和接触宽度都是定量选取带入计算的,并没有考虑到抱轴力变化时唇口形变量也会发生变化,导致唇口接触宽度也相应改变,关于密封所受抱轴力(或径向力)与接触宽度的选取,主要依靠经验赋值。本文将考虑抱轴力与唇口接触宽度之间的关系。对于给定的弹性体[16],有

其中,δ为唇口最大形变量;H为未变形时弹簧中心到唇口的高度(唇口厚度);Ec为等效压缩模量;A为有效受压面积。

能否确定Ec对于(10)式的应用非常重要,Ec值是材料特性和部件几何形状的参数。文献[10]提出,对于长而薄的压缩条橡胶体:

其中,φ为弹性体压缩系数;S为形状因子;E为橡胶杨氏模量。

通过本文的计算方法,可以得到抱轴力与唇口接触宽度关系的表达式,联立以上各式,即可求得结构参数对密封性能的影响。

2 计算结果与分析

2.1 计算参数选取

为了验证本文推导的泵汲率表达式的合理性,采用文献[9]中的模拟和实验结果作为计算与对比的依据。选取TCL(36×52×10)高速型油封,轴径D=36mm,润滑油在300K时,密度为875kg/m3,黏度为0.125N·s/m2,最大压力梯度系数约为8.42×1010N/m3,转速取2 000~6 000r/min,材料杨氏模量为10MPa,唇口厚度约为1.6mm。

2.2 计算结果的可靠性分析

本文通过计算得到转速对生热量和泵汲率的影响,如图3所示。图3中,q1为本文计算得到的泵汲率,q2和q3分别为文献[9]通过实验和模拟测得的泵汲率;Q1为本文计算所得唇口生热量,Q2和Q3分别为文献[17]所得生热量的值。

图3a表明,随着转速的增加,Q1、Q2和Q3逐渐增加,因为转速的增加加剧了唇口的磨损,从而导致生热量增加。Q1变化范围为35~200W,Q2变化范围为40~450W,Q3变化范围为50~400W。Q1与Q2和Q3相比,在低速时相差并不大,在高速时,相差稍大,总体来看,计算所得生热量与现有结果数量级基本相等。

从图3b的对比可知,当转速从2 000r/min增加到6 000r/min时,q1、q2和q3都逐渐增加。q2和q3的变化范围为3~12mL/h,而q1值变化范围为1.5~7.8mL/h。q1值与q2和q3相比,相差不大,仍在可接受的范围内,而且q1的变化趋势与q2更相近。

图3 泵汲率和油膜厚度结果对比

本次计算所得生热量和泵汲率的值与现有结果相比都略微偏小,这与本文忽略了表面粗糙纹理结构有关,因为表面粗糙度在一定程度上促进泵汲,也会加剧摩擦。

2.3 结构参数对抱轴力的影响

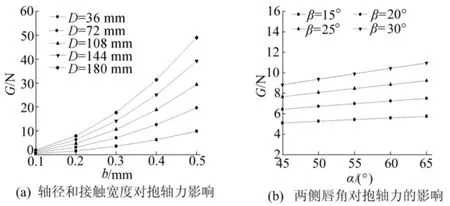

由现有文献可知,唇口的接触宽度一般为0.2~0.3mm,较 理 想 工 作 状 态 下 为 0.3~0.5mm,磨损后也可增加到0.5~0.7mm,或者更高。径向力可以用来衡量密封受力情况,一般控制在0.1~0.25N/mm之间,但实际中常用的参数为抱轴力。抱轴力能够影响密封的生热和泵汲效应,而轴径、接触宽度和两侧唇角对抱轴力有重要的影响。图4所示为轴径、接触宽度和两侧唇角与抱轴力的变化关系。

图4 接触宽度、轴径和两侧唇角对抱轴力的影响

由图4a可知,当D=36、180mm,接触宽度为0.3~0.5mm时,计算所得抱轴力范围分别为4~10N和20~50N,与现有相关数据基本一致。而且总体来看,若径向力一定,随着轴径增加,抱轴力也相应增加;当轴径一定时,随着抱轴力的增加,接触宽度增加,因为抱轴力增加,必然导致唇口的形变量增加,接触宽度随之增加;当抱轴力一定时,随着轴径的增加,接触宽度减小,因为轴径增加后,单位圆周上的径向力减小,唇口的形变量减小,所以导致接触宽度减小。

两侧唇角的改变,可以间接影响唇口接触宽度,从而影响抱轴力,对于低速密封,油侧唇角α一般取45°,空气侧唇角β一般取18°;对于高速密封,油侧唇角α一般取65°,空气侧唇角一般取25°[18]。图4b显示,当油侧(或空气侧)唇角一定时,随着空气侧(或油侧)唇角的增加,抱轴力增加,并且增加的幅度有所不同。若β=25°,当α从45°增加到65°时,抱轴力从7.6N增加为9.2N,变化幅度为21.1%;若α=65°,当β从15°增加到30°时,抱轴力从5.7N增加到10.9N,变化幅度为91.2%。结果表明,空气侧角度的变化对抱轴力的影响远远大于油侧角度对抱轴力的影响。

2.4 结构参数对生热量和泵汲率的影响

在一定范围内,抱轴力越大,唇口生热量也随之增加,这对密封不利。因此设计时需要遵循使密封唇载荷最小,又要刚好能防止泄漏的原则。两侧唇角的改变可以间接影响唇口接触宽度,并改变唇口的压力分布,从而影响泵汲率。唇口厚度不同将影响到唇口接触宽度和压力分布,从而影响密封性能。当D=36mm,E=10MPa时,两侧唇角、抱轴力和唇口厚度等结构参数对生热量和泵汲率的影响,如图5所示。

图5 结构参数对生热量和泵汲率的影响

图5a表明,若n=4 000r/min,G=3.6N,当空气侧唇角一定时,随着油侧唇角的增加,泵汲率逐渐增加;当油侧唇角一定时,随着空气侧唇角的增加,泵汲率减小。若β=25°,而α从40°增加到65°时,泵汲率从0.95mL/h增加为4.3mL/h,增加幅度为352.6%;若α=65°,当β从15°增加到40°时,泵汲率从4.7mL/h增加为3.3mL/h,下降幅度为29.8%。结果表明,增加空气侧唇角会降低泵汲率,增加油侧唇角会提高泵汲率,并且油侧唇角的改变对泵汲率的影响远远大于空气侧唇角改变的影响。因此,在密封参数设计时,应当注重对油侧唇角的选择。

从图5b中可看到,当转速n=4 000r/min,G=3.6N时,随着唇口厚度的增加,唇口接触宽度逐渐增加,而泵汲率逐渐减小。因为唇口接触宽度大,不容易使接触应力集中分布,不利于促进泵汲。当唇口厚度从1.6mm增加到2.0mm时,接触宽度从0.24mm增加为0.28mm,增加幅度为16.7%,泵汲率从4.6mL/h减小为3.2mL/h,下降幅度为30.4%。因此,进行密封参数设计时,需要考虑唇口的厚度对泵汲率的影响。

图5c中可以看到,对于不同规格的密封,抱轴力一定时,随着轴径增加,接触宽度减小,但是接触宽度变化幅度比轴径小,所以唇口生热量越大;对于相同规格的密封,抱轴力越大,而生热量越大,因为抱轴力增加,唇口接触宽度越大,唇口接触面积增加,导致总体生热量增加。

3 结 论

(1)通过新的表达式计算得到生热量和泵汲率,与现有相关实验和模拟结果取得了较好的一致性。

(2)轴径和两侧唇角的改变,都会影响唇口的形变量,从而改变接触宽度,最终影响到抱轴力;若径向力一定,随着轴径的增加,抱轴力也相应增加,在两侧唇角中,空气侧唇角的变化对抱轴力的影响更大。

(3)两侧唇角的改变会影响接触宽度和唇口的压力分布,从而影响泵汲率,油侧唇角的变化对泵汲率的影响更显著;随着唇口厚度的增加,接触宽度也增加,这会导致唇口压力均匀分布,不利于泵汲;轴径的变化,导致唇口接触宽度改变,从而影响唇口生热量和泵汲率,随着轴径的增加,生热量和泵汲率都逐渐增加。

(4)生热量过高会降低密封性能,而泵汲率增加可提高密封性能,在密封结构参数设计时,既要考虑各类参数对生热和泵汲率的单一影响,又要综合考虑生热和泵汲效应对密封性能的影响。

[1]吕百龄,刘登祥.实用橡胶手册[M].北京:化学工业出版社,2001:706-715.

[2]Salant R F.Theory of lubrication of elastomeric rotary shaft seals[J].Proceedings of the Institution of Mechanical Engineers,Part J:Journal of Engineering Tribology,1999,213(3):189-201.

[3]Kawahara Y,Hirabayashi H.A study of sealing phenomena on oil seals[J].ASLE Trans,1977,22(1):45-55.

[4]Rocke A H,Salant RE.The correlation of rotary shaft radial lip seal service reliability and pumpability to wear track roughness and microasperity formation[J].Tribology Transactions,1977,48(3):308-316.

[5]海因茨 K米勒,伯纳德S那乌.流体密封技术[M].程传庆,译.北京:机械工业出版社,2002:10-100.

[6]Salant R F,Shen D W.Hydrodynamic effects of shaft surface finish on lip seal operation[J].Tribology Transactions,2002,45(3):404-410.

[7]Salant R F,Flaherty A L.Elastohydrodynamic analysis of reverse pumping in rotary lip seals with microasperities[J].Journal of Tribology Transactions of The ASME,1995,117(1):53-59.

[8]Maoui A,Hajjam M.Effect of 3Dlip deformations on elastohydrodynamic lip seals behavior[J].Tribology International,2008,41(9/10):901-907.

[9]Yang A S,Wen C Y,Tseng C S.Analysis of flow field around a ribbed helix lip seal[J].Tribology International,2009,42(5):649-656.

[10]Wen C Y,Yang A S.Flow analysis of a ribbed helix lip seal with consideration of fluid-structure interaction [J].Computers and Fluids,2010,40(1):324-332.

[11]谭 晶,周 华,杨卫民,等.油封动态密封性能的分析[J].特种橡胶制品,2008,29(1):44-49.

[12]李建国,丁玉梅,杨卫民,等.油封动态密封机制的有限元分析[J].润滑与密封,2007,32(1):96-98.

[13]赵良举,苏晓燕,杜长春,等.旋转唇形油封泵吸效应及影响因素分析[J].合肥工业大学学报:自然科学版,2011,34(12):1782-1786.

[14]张佳佳,赵良举,杜长春,等.唇形油封结构参数对摩擦面温度的影响[J].合肥工业大学学报:自然科学版,2011,34(10):1470-1473.

[15]Gorrino A,Angulo C,Canales J.Theoretical analysis of the pumping effect of rotary hydrodynamic seals with elastomeric lips[J].Tribology International,2007,40(5):896-905.

[16]詹 特.橡胶工程:如何设计橡胶配件[M].张立群,译.北京:化学工业出版社,2002:20-150.

[17]Hajjam M,Bonneau D.Influence of the roughness model on the thermoelastohydrodynamic performances of lip seals[J].Tribology International,2006,39(3):198-205.

[18]彭 兵,肖凤亮.橡胶密封制品[M].北京:化学工业出版社,2009:170-173.

Study of the influence of structure parameters on sealing performance of radial lip seal

WU Zhuang-jun1, ZHAO Liang-ju1, DU Chang-chun2,HONG Yu-yi2, LI Yun-fei2, ZHAO Xiang-lei1

(1.College of Power Engineering,Chongqing University,Chongqing 400030,China;2.Duke Seals Chongqing Co.,Ltd.,Chongqing 400039,China)

Aiming at the radial lip seal,new expressions of heat generation and pumping rate with rotational rate and wringing force are deduced from the simplified 2-D model considering the relationship of wringing force and contact width,and the influence of structure parameters on the sealing performance is studied.The results show that there is good consistency between the calculated data and the existing experimental data.The lip deformation and contact width will be determined by the structure parameters,such as the lip angles of both sides,the thickness of lip and the shaft diameter,which will affect the sealing performance.The effect of the angle of air side on wringing force is more important,while the effect of the angle of oil side on pumping rate is more obvious.It is not conducive to promote pumping rate with the lip thickness increasing,as it will lead to an even pressure distribution.With the increase of shaft diameter,the wringing force,heat generation and pumping rate will rise.

radial lip seal;heat generation;pumping rate;structure parameter;sealing performance

TB42

A

1003-5060(2012)11-1451-06

10.3969/j.issn.1003-5060.2012.11.004

2012-04-16;

2012-05-04

重庆市自然科学基金资助项目(CSTC2007BB6184);中央高校基本科研业务费专项资金资助项目(CDJZR11140002)

吴庄俊(1985-),男,安徽天长人,重庆大学硕士生;

赵良举(1970-),男,重庆市人,博士,重庆大学教授,博士生导师.

(责任编辑 吕 杰)