燃气轮机低压压气机转子叶片断裂分析

2012-07-17宋国明

宋国明

(海军装备部,西安710021)

0 引言

钛合金是重要的航空、航天结构材料。由于钛合金导热性差、摩擦系数大、抗摩擦性较差,对微动损伤极为敏感[1-6],据估计航空结构破坏中涉及微动损伤的比例高达90%[3,6]。微动损伤机理较为复杂,涉及黏着、腐蚀、疲劳及磨粒磨损多种机制,虽然进行了较为广泛的研究,然而微动损伤机理及评价标准尚未统一,也没有一个统一的能在设计阶段预防的有效办法,使得微动损伤问题受到工程界普遍关注。普遍认为对微动损伤起主要作用的参数有:1)接触面相对滑动幅值和频率;2)接触面应力大小、方向和变化;3)匹配材料和接触面状态;4)接触面温度及环境[3,6-7]。

某型燃气轮机运行近1000 h之后,发生2片低压压气机转子叶片脱榫断裂和同级9片叶片榫头裂纹故障,多级叶片被打伤。断裂和裂纹转子叶片材料为(α+β)型钛合金,系模锻、机械加工成型叶片,与其配合压气盘也为同类钛合金,采用燕尾形安装结构。

通过对断裂和裂纹叶片外观观察、断口分析、化学成分分析、硬度检测和金相检验等手段,确认叶片断裂和裂纹的性质,分析叶片早期断裂原因,以期探寻改进预防措施。

1 试验过程与结果

1.1 宏观观察

对断裂、裂纹叶片及与叶片配合的压气机盘榫头进行宏观观察,2片叶片由榫槽部位横向断裂,断裂位置相同,榫齿工作面有氧化色及较重的摩擦痕迹(图1、图2)。同级9片叶片在相同位置出现裂纹,裂纹均位于叶背一侧,部分叶片裂纹已延伸至进气边,裂纹长度约15~45 mm不等;这些叶片的榫齿工作面及榫头顶面均存在较重的摩擦痕迹,摩擦损伤区域各异,程度不同,部分叶片叶背一侧榫齿工作面几乎完全擦伤,在裂纹开口较大部位摩擦沟痕尤深;榫头顶面摩擦损伤痕迹分布于叶盆和叶背两侧1~2 mm范围,叶背侧擦痕较重(图3、图4)。与叶片相配合的压气机盘榫齿工作面也有明显的摩擦损伤痕迹。擦伤部位呈现基体金属光泽,表现为不均匀的摩擦沟痕、金属磨屑、基体金属剥落和材料的相互转移、金属涂抹及微小粗糙的撕脱痕迹。

1.2 叶片断口分析

1.2.1 断裂叶片分析

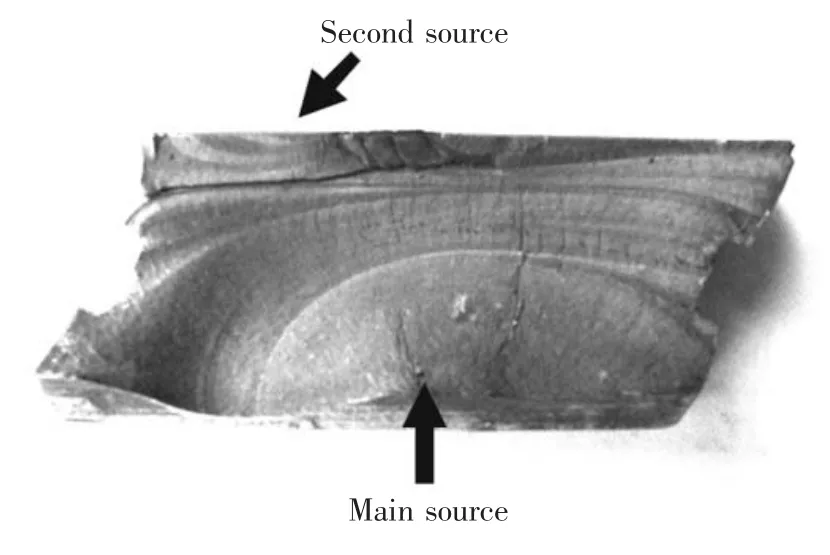

2片叶片由榫槽部位横向断裂,断裂位置和宏观形貌相似,断口平齐,无明显塑性变形,断口颜色为暗灰色,源区略深,未见腐蚀或异物覆盖,断口可见清晰疲劳弧线收敛于叶背一侧表面(图5、图6),表面有较重摩擦痕迹,应属疲劳断裂。

图1 叶片断裂位置Fig.1 Fracture position of the blade

图2 叶片断裂位置Fig.2 Fracture position of the blade

图3 叶背侧榫齿工作面形貌Fig.3 The working face micrograph of tenon tooth at the blade back

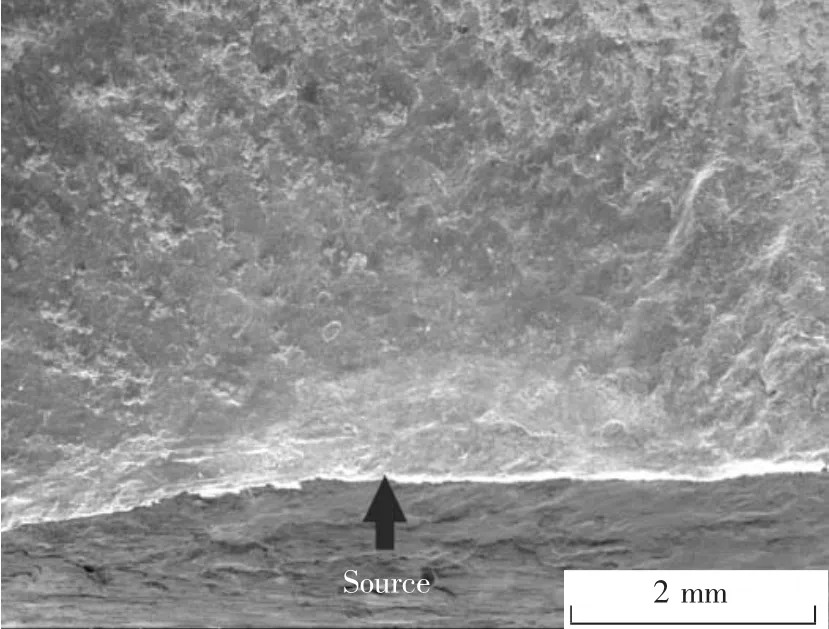

用FEI公司生产Quanta400扫描电子显微镜对2片叶片断口进行了微观观察。叶片A断口表现为多源起始特征,主源位于叶背一侧,短线源(图7),源区未见材料冶金缺陷,源区附近榫齿工作面有摩擦损伤痕迹,并可见平行于断口的小裂纹,在叶盆一侧有多个次源。裂纹由叶背一侧主源向两侧及叶盆方向扩展,可见细密的疲劳条带,裂纹扩展到一定程度后,叶盆一侧次源处起裂扩展,2个裂纹交汇后,叶片发生断裂,瞬断区位于叶盆侧,面积约占断口总面积的1/8,瞬断区为韧窝特征。叶片B断口与叶片A相似,起源于叶背一侧,短线源,源区氧化较重,附近榫齿工作面有摩擦损伤,向叶盆方向扩展,叶盆一侧瞬断区约占断口总面积的1/4。

1.2.2 裂纹叶片分析

图4 叶盆侧榫齿工作面形貌Fig.4 The working face micrograph of tenon tooth at the blade basin

图5 叶片A断口全貌Fig.5 Macrograph of fracture A

图6 叶片B断口全貌Fig.6 Macrograph of fracture B

图7 叶片断口主源区形貌Fig.7 Macrograph of main fatigue source region

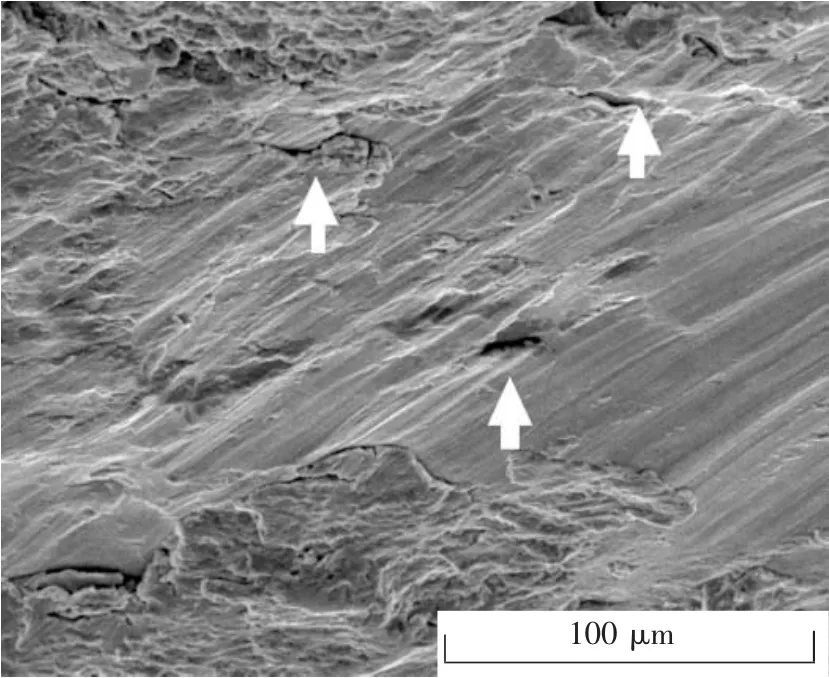

选取裂纹较长的2片叶片进行裂纹断口分析,其断口均起源于叶背一侧,线源,源区未见材料和冶金缺陷,源区颜色较深,断口形貌及扩展方式与叶片A、B断口相似。裂纹起源的榫齿工作面有明显摩擦痕迹,摩擦微裂纹及磨屑和金属剥落特征,并可见到多条平行于裂纹断口面的微小裂纹(图 8、图9)。

由此看来2片断裂叶片和9片裂纹叶片其断裂性质相同,均属于疲劳开裂。其断裂模式相同,起源位置相似,源区附近的榫齿工作面均存在较重的摩擦痕迹和微小裂纹,而且裂纹均由榫齿工作面磨损部位萌生。

图8 平行于断口面的摩擦痕迹Fig.8 Friction trace parallel to the fracture

图9 榫齿工作面摩擦微裂纹Fig.9 Friction cracks on the working face of tenon tooth

1.3 材质分析

在榫头部位取样进行化学成分、组织和硬度检测。结果表明:化学成分符合技术要求;显微组织均匀,为(α+β)两相组织,初生α相为等轴状,尺寸细小,属正常组织(图10);布氏硬度为3.24 HB,符合硬度要求3.2 ~3.7 HB。

2 分析与讨论

断裂、裂纹叶片断口分析表明,所有断裂、裂纹叶片失效模式相同,均属于疲劳开裂,裂纹起源于榫齿工作面摩擦损伤部位。

图10 榫头显微组织Fig.10 Microstructure of tenon

转子叶片工作时主要受到离心应力、弯曲应力和振动应力,从断裂叶片断口疲劳扩展充分,瞬断区较小等特征判断,叶片在疲劳扩展至断裂阶段应力水平较小;因此,叶片疲劳开裂主要是离心应力叠加了振动应力作用的结果,叶片的断裂模式应属振动疲劳断裂,为高周疲劳扩展特征。

叶片材质分析结果表明,其化学成分、显微组织和硬度均符合技术要求,断口源区也未见材料冶金缺陷,据此可排除材质因素导致叶片早期疲劳断裂的可能。从断裂源区氧化色较重,源区附近榫齿工作面摩擦损伤痕迹和微小裂纹来看,叶片早期疲劳断裂与榫齿工作面的摩擦损伤有密切关系。

榫齿工作面的这种摩擦损伤表现为不均匀的摩擦痕迹、微裂纹、金属磨屑、基体金属剥落和材料的相互转移,并在裂纹源区附近的摩擦损伤区见到多条平行于主裂纹的微裂纹及垂直于摩擦痕迹的微裂纹。这些微裂纹和摩擦痕迹表明:叶片和盘榫齿配合面存在微小幅度的相对滑动,涉及黏着、腐蚀、疲劳及磨粒磨损多种机制,属于榫齿工作面微动磨损[6,8-9]。

由于钛合金摩擦系数大,对微动损伤极为敏感,极易引起叶片和榫齿配合表面微动损伤[1-6,8]。无论盘和叶片何种配合形式,配合面之间总留有少量间隙,以补偿高温产生的膨胀,工作中由于气流扰动或振动使得二者之间出现小幅度相对滑动,形成微动磨损。接触面的应力状态大小和分布、微动频率、位移幅值、表面粗糙度及材料表面摩擦系数是影响微动摩擦行为的主要因素[8-10]。榫齿工作面不均匀的摩擦损伤痕迹表明:盘和叶片榫齿接触状态不佳和配合不良是其微动磨损的主要原因。

从盘和叶片榫齿接触状态以及尺寸复查等调查结果看,尺寸均在加工公差范围内,因此,配合不良重要是由于盘和叶片均采用同类型钛合金,配合面间无防磨损涂层,由于微小间隙的必然存在,使其高温下表面氧化,微动接触区由于摩擦产生高应变和大变形,形成微动磨损斑,表面形成磨屑,在高温下,进一步形成TiO2磨粒,加速磨粒磨损,进而促进微动磨损裂纹的萌生,磨粒楔入微裂纹,加速裂纹扩展[5]。

综上可见,盘、片接触不均,配合不良造成榫齿受力不均,并引起微动磨损,是该级叶片早期振动疲劳断裂的主要原因。

采用配合面涂覆干膜润滑剂,有效降低了磨损量和摩擦系数,使得微动磨损引起叶片振动疲劳断裂问题得到有效预防。另外,在配合面镀银、沉积Ag/Ni金属膜、等离子喷涂Co/WC涂层和喷丸等表面改性技术能有效提高微动磨损抗力。

3 结论

1)低压压气机转子叶片断裂和裂纹失效模式均属振动疲劳断裂,盘片配合不良引起微动磨损是该级叶片早期振动疲劳断裂的主要原因;

2)在盘和叶片榫齿配合面镀银、涂干膜润滑、沉积Ag/Ni金属膜、等离子喷涂Co/WC涂层和喷丸能够有效预防榫齿配合面微动磨损。

[1]刘庆瑔.某发动机四级压气机工作叶片榫头断裂分析[J].材料工程,1997(6):9-11.

[2]刘道新,王振亚,张晓化,等.Ag/Ni多层膜对钛合金微动磨损和微动疲劳抗力的影响[J].摩擦学学报,2010,30(5):498-504.

[3]刘道新,何家文.微动疲劳影响因素和钛合金微动疲劳行为[J].航空学报,2001,22(5):454-457.

[4]卫中山,王珉,李亮,等.TC4合金微动疲劳损伤研究[J].机械工程材料,2006,30(1):30-32.

[5]高广睿,刘道新,张晓化.Ti811合金高温微动疲劳行为[J].中国有色金属学报,2005,15(1):38-43.

[6]王磊,梅雪珍,马江宏.热喷涂技术在抗微动损伤中的应用[J].有色金属(冶炼部分),2006(增刊):93-95.

[7]吴清可.防断裂设计[M].北京:机械工业出版社,1991.

[8]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000.

[9]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008.

[10]K.H.哈比希.材料的磨损与硬度[M].北京:机械工业出版社,1987.