喷射沉积 SiCP/Al-8.5Fe-1.3V-.17Si热暴露过程的显微组织演变

2012-07-16贺毅强冯立超杨建明陈振华

贺毅强, 屠 宏, 冯立超, 杨建明, 陈振华

(1.淮海工学院机械工程学院,江苏连云港222005;2.华北水利水电学院软件学院,郑州450011;3.湖南大学材料科学与工程学院,长沙 410082)

1986年Skinner等人[1]利用平流铸造法(PFC)研制了Al-Fe-V-Si铝合金,该系列合金在Al基体上弥散分布较大体积分数(可达40%)的Al12(Fe,V)3Si耐热强化相,强化相细小均匀分布,具有良好的耐热性能。为了进一步提高该系合金的力学性能,拓展耐热铝合金性能稳定的温度范围,人们尝试在该系合金中加入 SiC 颗粒增强 Al-Fe-V-Si[2~4]。因Al-Fe-V-Si合金及其复合材料主要应用于温度较高的环境中,材料的力学性能取决于α-Al和Al12(Fe,V)3Si两相组织的粗细和均匀性,材料的耐热性能和服役寿命取决于这种组织的热稳定性[5~7]。因此研究热加工和热暴露过程中显微组织的变化规律,对于喷射沉积Al-Fe-V-Si合金及其复合材料显微组织及性能的控制尤为重要。

有研究发现Al-Fe-V-Si合金挤压件呈一层细小的硅化物粒子再加上一层粗大的硅化物粒子的带状组织,不利于其力学性能[8]。有学者研究了Al-8.5Fe-1.3V-1.7Si合金在不同温度下的热稳定性,发现合金在540℃退火100h后出现了针状组织[9]。HAMBLETON R对比研究了 Al-Fe-V-Si合金和SiCP/Al-Fe-V-Si的热稳定性,但没有涉及SiC/Al基体界面的研究[10]。马宗义研究了SiCP/Al-8.5Fe-1.3V-1.7Si复合材料的界面和力学性能[11]。前期研究发现采用多层喷射沉积技术能够制备出组织细小均匀、性能优良的SiCP/Al-Fe-V-Si复合材料,且在热加工过程中保持组织和性能稳定[12~15]。本工作研究了SiCP/Al-8.5Fe-1.3V-1.7Si复合材料在不同温度下热暴露过程中显微组织的演变,特别研究了第二相粒子以及SiC颗粒与Al基体界面形貌的演变,以研究该复合材料组织演变的规律,并分析了SiC颗粒对于材料耐热性能的影响,为在加工过程中避免其力学性能下降以及最大限度地利用材料的高温性能提供指导。

1 试验

1.1 原料及成分设计

本试验以SiCP/Al-8.5Fe-1.3V-1.7Si的复合材料(SiCP体积分数为15%)为研究对象,基体合金中Fe和V以Al-40Fe和Al-40Fe-10V中间合金的形式加入。首先在中频感应炉中熔配Al-40Fe,Al-40Fe-10V中间合金,然后再添加适量的纯铝和纯硅在1020℃熔配Al-8.5Fe-1.3V-1.7Si母合金。SiC颗粒为 β-SiC,平均粒径约为 10μm。将 Al-8.5Fe-1.3V-1.7Si母合金和SiC粉末在多层喷射沉积圆坯制备装置上进行喷射共沉积得到柱形复合材料沉积坯。

1.2 塑性加工

将沉积锭坯车削成直径为155mm的圆柱形坯料,然后在1025T挤压机上的挤压筒内进行热压,锭坯加热温度为480℃,保温1h,挤压筒加热温度为400℃,保温1h。热压得到的坯料垂直于高向锯成圆片,再将圆片加工成矩形板坯以进行轧制。其轧制温度为480℃,轧制前保温1h,道次压下量约为10%,道次间退火保温时间20min,采用石墨+机油润滑,轧速为0.43 m/s。

1.3 检测方法

试样进行热暴露处理,热暴露工艺如表1。热暴露后试样在H800和JSM-5600型透射电镜上观察显微组织变化,通过X射线衍射仪对其进行物相分析。

表1 合金及复合材料的退火工艺Table 1 Annealing parameters of the alloy and composites

2 实验结果

2.1 物相分析

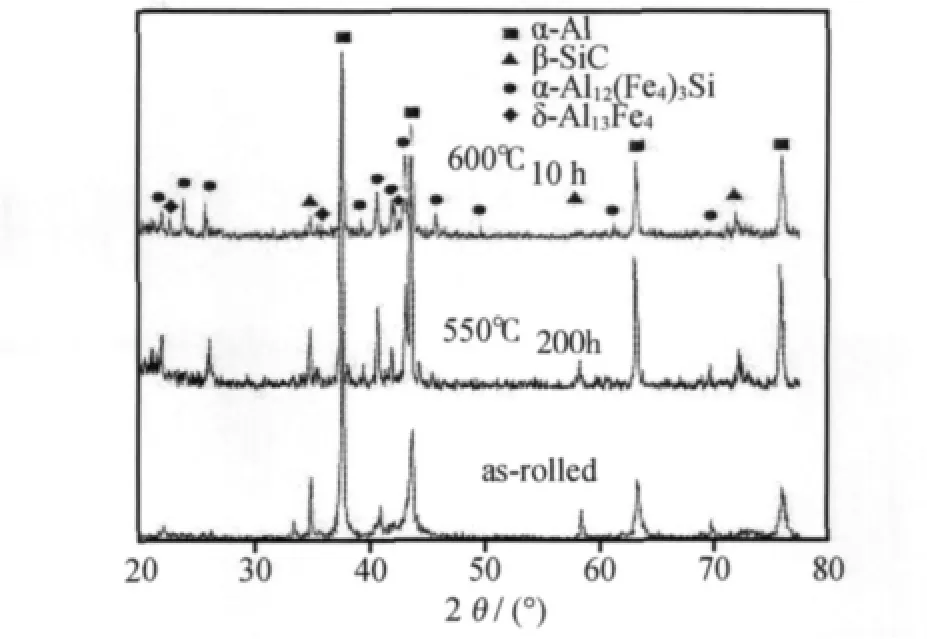

480℃下轧制的SiCP/Al-8.5Fe-1.3V-1.7Si板材在550℃下热暴露200h,600℃下热暴露10h后试样的X射线衍射物相分析图谱如图1所示。从图1可以看出,在轧制态复合材料板材中主要存在α-Al,β-SiC和α-Al12(Fe,V)3Si三种相。当经550℃热暴露200h后,α-Al12(Fe,V)3Si相量增加,没有出现明显的 δ-Al13Fe4相。经600℃热暴露10h后,出现了δ-Al13Fe4相峰,α-Al12(Fe,V)3Si相峰峰强减弱,说明试样中的α-Al12(Fe,V)3Si相减少,而 δ-Al13Fe4相的生成是以α-Al12(Fe,V)3Si相的减少为代价。由于Al4C3生成量少,也没有出现明显的Al4C3峰。

2.2 显微组织

图1 热暴露过程中材料的X射线物相分析图谱Fig.1 XRD patterns of the composite during hot exposure

2.2.1 第二相粒子

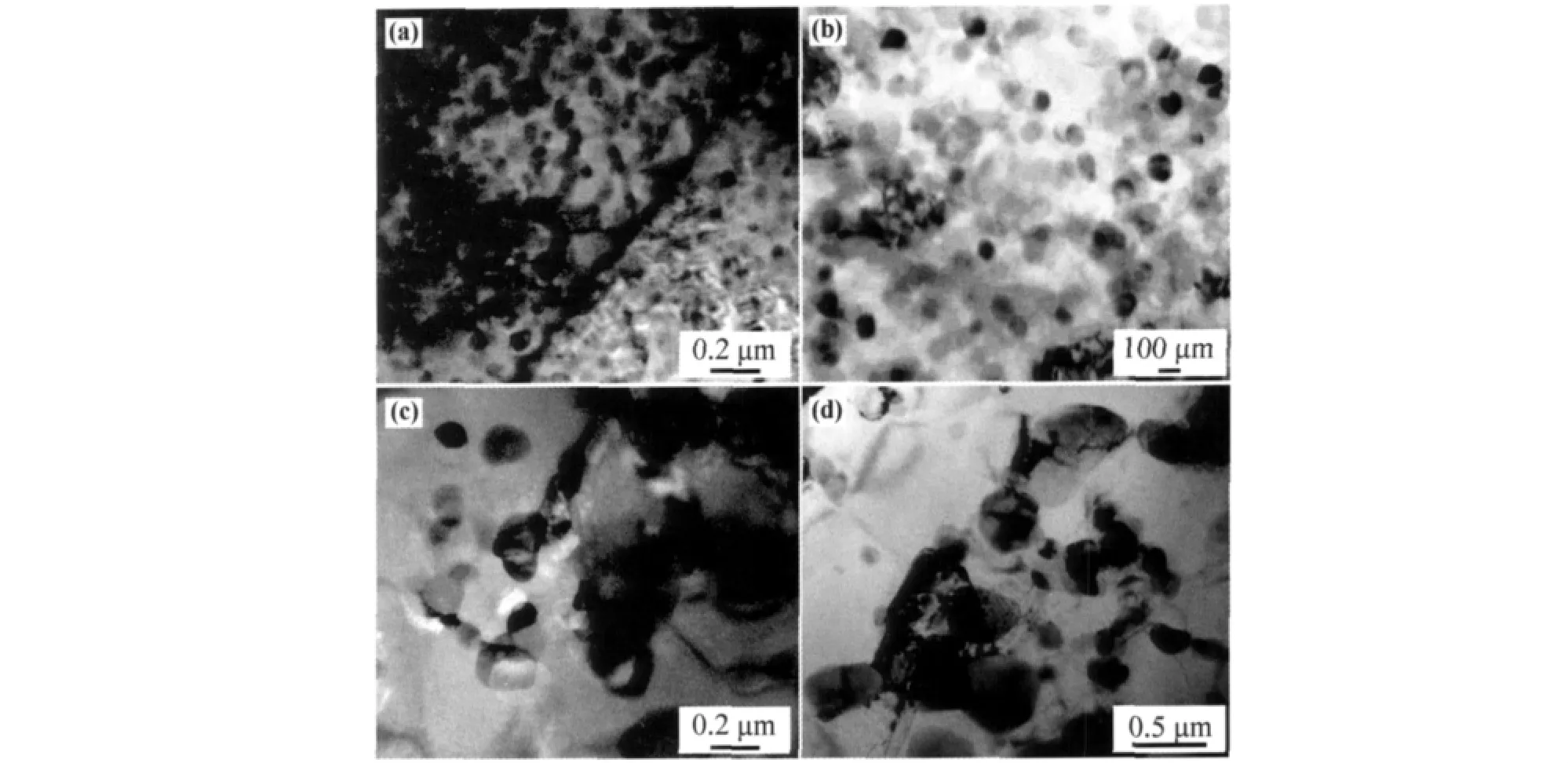

图2为SiCP/Al-8.5Fe-1.3V-1.7Si在热暴露过程中第二相粒子的演变过程。可以看出,喷射沉积态SiCP/Al-8.5Fe-1.3V-1.7Si复合材料经480℃下热压和多道次轧制后,α-Al12(Fe,V)3Si相保持弥散细小,为近球形,尺寸为50~80 nm(图2a);第二相粒子在500℃下热暴露200h后几乎没有长大,仍保持在100nm左右(图2b);经550℃下热暴露200h后,第二相粒子长大至200~300nm,但仍保持近球状图2c。经600℃热暴露10h后,SiCP/Al-8.5Fe-1.3V-1.7Si中的第二相粒子已经聚集长大(400~500nm)(图2d)。

从图2可以看出,SiCP/Al-8.5Fe-1.3V-1.7Si复合材料在550℃以下长时间热暴露时显微组织稳定,粗化率小。轧制态复合材料试样中的Al12(Fe,V)3Si相体积分数较少,约为25%,而在550℃热暴露200h后,Al12(Fe,V)3Si相体积分数提高,约为35%。在600℃热暴露10h后,SiCP/Al-8.5Fe-1.3V-1.7Si中由于Al13Fe4相的生成,Al12(Fe,V)3Si相体积分数减少,约为20%,这说明高温热暴露过程中的Al13Fe4相的形成是以消耗周围Al12(Fe,V)3Si粒子为代价,与图1一致。

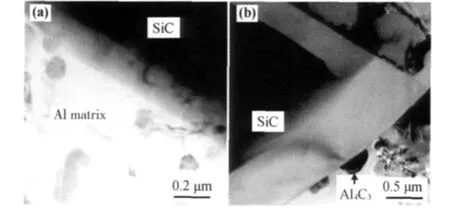

2.2.2 SiC/Al界面

在高温制备和热暴露过程中,Al基体和SiC颗粒增强体之间存在着发生界面反应的可能性和多样性,这些界面反应影响着界面结合状态,最终对复合材料的性能产生重大影响。图3为SiCP/Al-8.5Fe-1.3V-1.7Si材料在热暴露前后SiC-Al界面形貌。从图3a可以看出轧制板材中SiC-Al界面干净,看不到明显的界面反应物。而当SiCP/Al-8.5Fe-1.3V-1.7Si经600℃下热暴露10h后,界面上生成了粒度约为0.2μm块状Al4C3相(图3b)。

图2 热暴露过程中第二相粒子的演变 (a)轧制态;(b)500℃/200h;(c)550℃ /200h;(d)600℃ /10hFig.2 Diserpoids during hot exposure (a)as-rolled;(b)500℃/200h;(c)550℃ /200h;(d)600℃ /10h

图3 SiC-Al界面在热暴露前后的形貌(a)轧制态;(b)600℃下10hFig.3 SiC-Al interface during hot exposure(a)as-rolled;(b)600℃for 10h

R.Hambleton 等人[10]将 SiCP/Al-Fe-V-Si材料在600℃下暴露100h后观察到了Al4C3相,而没有看到Al14Fe3相。施忠良等人[16]将 SiCP/2014Al在620℃暴露2h后观察到了Al4C3相,并且认为Al4C3相结构为六方形的片状结构,然后通过六方形片状结构堆垛。SiCP/Al基复合材料的界面反应过程,分为以下几个步骤:(1)SiC在Al液的作用下溶解;(2)Si和C的原子自SiC表面向Al基体中扩散,这一点在前期的研究中已经证实[17];(3)Si和C在浓度及温度合适的条件下会在SiC/Al界面发生界面反应,形成界面反应产物。在热暴露过程中,SiC发生溶解和扩散,且SiC在Al中的溶解速度与Si和C在Al液中的扩散速率有关,温度越高,扩散速率越高,溶解也越快。

2.2.3 位错增殖

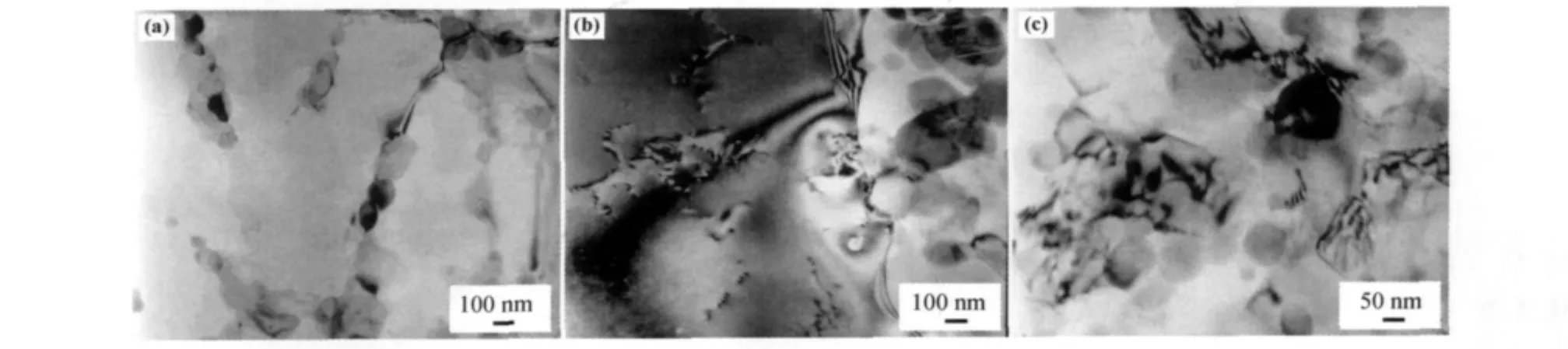

图4为SiCP/Al-Fe-V-Si在550℃热暴露过程中位错密度的变化情况。轧制态复合材料由于由于α-Al基体晶粒细小,所以α-Al基体内几乎看不到位错,晶粒大小为300~500nm(图4a);当复合材料在550℃暴露100h后,随着晶粒的长大,在颗粒周围形成无第二相粒子的Al基体区域,出现了位错(图4b)。随着热暴露时间的加长,第二相粒子和晶粒进一步长大,位错继续增殖,增殖的新位错相互交割,形成位错缠结或位错网胞结构(图4c)。

3 分析讨论

SiCP/Al-8.5Fe-1.3V-1.7Si复合材料在热暴露过程中显微组织的变化主要是第二相粒子的演变和SiC-Al界面的演变以及位错的增殖。

3.1 第二相粒子

图4 SiCP/Al-8.5Fe-1.3V-1.7Si板材在热暴露过程的位错增殖 (a)轧制态,(b)550℃下100h,(c)550℃下200hFig.4 Dislocation multiplication of SiCP/Al-8.5Fe-1.3V-1.7Si sheet during hot exposure(a)as-rolled,(b)550℃ for 100h,(c)550℃ for 200h

由于多层喷射沉积工艺的高冷却速率(103~104K/s),细化了显微组织,析出 α-Al12(Fe,V)3Si亚稳相。而SiC颗粒的共沉积进一步提高了基体合金的冷却速率,在共沉积过程中,SiC颗粒插入雾化液滴内或粘附在液滴表面,提高了基体合金的形核率和冷却速率,细化了晶粒与第二相粒子,晶粒尺寸约为 300~500nm,Al12(Fe,V)3Si尺寸为 50-80nm。Al12(Fe,V)3Si在高温下的粗化率很低(425℃时,Fe/V=10时,8.4×10-27m3/h;Fe/V=5时,2.9 ×10-26m3/h)[10]。

SiC颗粒的共沉积进一步提高了Al-Fe-V-Si合金的组织和性能的热稳定性。在高温下SiC颗粒溶解,向基体中注入Si原子,使基体中Si浓度提高,从而有效地延缓了Al12(Fe,V)3Si粒子的分解与长大以及向Al14Fe3相的转变,使之在高温热暴露过程(550℃以下)中保持细小弥散状态,这一点从热暴露过程显微组织观察与物相分析可以看出,与文献[10]的研究一致。

因此,第二相粒子在高温下热暴露过程中的稳定取决于第二相粒子本身以及SiC颗粒对第二相粒子粗化和转变的抑制。

3.2 SiC-Al界面

在复合材料的制备过程中,界面反应一方面能有效地改善界面润湿性能,提高界面强度;另一方面,过度的界面反应使界面脆弱,反而降低材料的性能。在高温下由于基体和增强体的化学活性迅速提高,温度越高反应越激烈,在高温下停留时间越长,反应越严重,因此在制备方法和工艺参数的选择上首先考虑制备温度、高温停留时间,以防过度的界面反应。对于SiCP/Al-8.5Fe-1.3V-1.7Si复合材料来说,在600℃以上高温下长时间的热暴露,过度的界面反应在SiC-Al生成粗大的Al4C3脆性相降低界面结合强度,从而降低SiCP/Al-Fe-V-Si的力学性能。

3.3 位错增殖

SiCP/Al-8.5Fe-1.3V-1.7Si的基体可看作是Al12(Fe,V)3Si颗粒弥散分布在α-Al基体上的两相合金。由于Al12(Fe,V)3Si颗粒与Al基体具有不同的热膨胀系数,在高温下忽略Al12(Fe,V)3Si颗粒的粗化而可以近似看做刚性硬脆相不变形,而Al基体受热膨胀,由于膨胀系数不同,第二相粒子颗粒成为高度应力集中的场所,在热作用下,萌生和发射位错。产生位错后,可动位错可以构成Frank-Read源,在剪切应力的作用下Frank-Read源开启。另外在高温热暴露过程中,以相界或晶界为结点的单边Frank-Read源也可能被激活,向晶内的Al基体发射位错,导致位错增殖。

基于以上分析可知,SiCP/Al-8.5Fe-1.3V-1.7Si由于多层喷射沉积工艺和SiC颗粒的添加可制备第二相粒子弥散细小的复合材料,第二相粒子本身的耐热性以及由于SiC颗粒的分解向基体中释放游离态Si,抑制第二相粒子的粗化和转化,提高了基体的耐热性。第二相粒子在550℃下长时间热暴露保持弥散细小,因此力学性能也保持稳定。在600℃下热暴露时,第二相粒子急剧粗化,SiC-Al界面处生成Al4C3。且在热暴露过程中,由于弥散粒子和基体的热膨胀系数差,位错增殖。

4 结论

(1)喷射沉积SiCP/Al-8.5Fe-1.3V-1.7Si复合材料经热压再多道次热轧后Al12(Fe,V)3Si粒子保持弥散细小,为50~80nm,SiC-Al界面干净,没有脆性相生成;

(2)在500℃暴露200 h后,弥散粒子几乎没有长大;在550℃暴露200 h后,弥散粒子轻微长大至100nm,没有明显的脆性相生成,复合材料在550℃以下具有良好的热稳定性能。550℃热暴露过程中,随着热暴露时间变长,位错密度增加;

(3)600℃下暴露10h后,SiC-Al界面处生成Al4C3相,第二相粒子长大至400~500nm,并生成Al13Fe4相;温度高于550℃时,复合材料的热稳定性能下降;

(4)SiC颗粒的分解向基体中释放游离态Si抑制Al12(Fe,V)3Si的粗化和转化,提高了材料的耐热性能。

[1]SKINNER D J,BYE R L,RAYBOULD D,et al.Dispersion Strengthened Al-Fe-V-Si Alloys[J].Scripta Metal Mater,1986,20(6):867-872.

[2]KIM I S,KIM N J,NAM S W.Temperature dependence

of the optimum particle size for the dislocation detachment controlled creep of Al-Fe-V-Si/SiCPcomposite[J].Scripta Metallurgical et Materials,1995,32(11):813-1814.

[3]ˇCADEK J,KUCHAˇRORA'K,ZHU S J.High temperature creep behaviour of an Al-8.5Fe-1.3V-1.7Si alloy reinforced with silicon carbide particulates[J].Materials Science and Engineering,2000,A283:172-180.

[4]ˇCADEK J,KUCHAˇRORA',ZHU S J.Creep behaviour of an Al-8.5Fe-1.3V-1.7Si-15SiCPcomposite at temperatures ranging from 873 to 948K[J].Materials Science and Engineering.2002,A328:283-290.

[5]肖于德,谭敦强,黎文献,等.喷射沉积A1FeVSi合金模压致密化工艺与模锻制品组织性能研究[J].材料与冶金学报,2004,3(3):213-218.

(XIAO Y D,TAN D Q,LI W X,et al.Investigation on die-compacting processing of spray deposited AlFeVSi heatresistant aluminum alloy and microstructures and tensile properties of its die-forged pieces[J].Journal of Materials and Metallurgy,2004,3(3):213-218.)

[6]朱宝宏,熊柏青,张永安,等.喷射成形工艺参数及热挤压制度对8009耐热铝合金的组织及性能的影响[J].稀有金属,2003,27(6):692-695.

(ZHU B H,XIONG B Q,ZHANG Y A,et al.Effect of Spray Forming and Hot Extrusion Process Parameters upon Microstructure and Mechanical Properties of 8009 Alloy[J].Chinese Journal of Rare Metals,2003,27(6):692-695.)

[7]谭敦强,唐建成,黎文献,等.冷却速度对Al-8.5Fe-1.3V-1.7Si合金主要相组成的影响[J].中国有色金属学报,2005,15(8):1226-1230.

(TAN D Q,TANG J C,LI W X,et al.Effect of cooling rate on primary phase constitutes of Al-8.5Fe-1.3V-1.7Si alloy[J].The Chinese Journal of Nonferrous Metals,2005,15(8):1226-1230.)

[8]LEE J C,LEE S,LEE D Y.On the embrittle of a rapidly solidified Al-Fe-V-Si alloy after high-temperature exposure[J].Metall Trans A,1991,22:853-858.

[9]詹美燕,陈振华,夏伟军.喷射沉积-轧制工艺制备的FVS0812薄板的高温组织和力学性能[J].中国有色金属学报,2004,14(8):1348-1352.

(ZHAN M Y,CHEN Z H,XIA W J,et al.Microstructure and properties of spray-deposited heat-resistant FVS0812 aluminum alloy at high temperature[J].The Chinese Journal of Nonferrous Metals,2004,14(8):1348-1352.)

[10]HAMBLETON R,JONES H,RIANFORTH W M.Effect of alloy composition and reinforcedment with silicon carbide on the microstructure and mechanical or the three silicide dispersion strengthened aluminium alloys[J].Materials Science and Engineering,2001,A304-306:524-528.

[11]马宗义,宁小光,潘进,等.晶须增强Al-8.5Fe-1.3V-1.7Si复合材料及晶须增强效果的评价[J].金属学报,1994;30(9):420-426.

(MA Z Y,NING X G,PAN J,et al.Preparation of whisker reinforced Al-8.5Fe-1.3V-1.7Si composites and appraisal of reinforcing behaviour for various whiskers[J].Acta Metallurgica Sinica,1994;30(9):420-426.)

[12]肖于德,钟掘,黎文献,等.快速凝固Al-Fe-V-Si合金喷射沉积坯的显微组织与力学性能[J].中国有色金属学报,2006,16(11):1869-1875.

(XIAO Y D,ZHONG J,LI W X,et al.Microstructural features and mechanical properties of spray deposited billets of rapidly solidified Al-Fe-V-Si aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2006,16(11):1869-1875.)

[13]熊柏青,孙玉峰,张永安,等.喷射成形Al-F-V-Si系耐热铝合金的制备工艺和性能[J].中国有色金属学报,2002,12(2):250-254.

(XIONG B Q,SUN Y F,ZHANG Y A,et al.Technique and property of heat resisting Al-Fe-V-Si alloys prepared by spray forming process[J].The Chinese Journal of Nonferrous Metals,2002,12(2):250-254.)

[14]陈振华,贺毅强,陈志钢,等.SiCP/Al-8.5Fe-1.3V-1.7Si复合材料的显微组织及室温力学性能研究[J].中国有色金属学报,2007,17(6):858-863.

(CHEN Z H.HE Y Q,CHEN Z G,et al.Microstructure and ambient temperature mechanical properties of SiCP/Al-8.5Fe-1.3V-1.7Si composite[J].The Chinese Journal of Nonferrous Metals,2007,17(6):858-863.)

[15]贺毅强,乔斌,王娜,等.不同拉伸温度下SiC颗粒增强Al-Fe-V-Si复合材料的断裂行为[J].中国有色金属学报,2010,20(3):469-475.

(HE Y Q,QIAO B,WANG N,et al.Facture behavior of Al-Fe-V-Si composite reinforced with SiC particles at dif-ferent tensile temperatures[J].The Chinese Journal of Nonferrous Metals,2010,20(3):469-475.)

[16]SHI Z L,YANG J M,LEE J C,et al.The interfacial characterization of oxidized SiCP/2014 Al composites[J].Materials Science and Engineering 2001,A303:46-53.

[17]贺毅强,王娜,乔斌,等.SiC颗粒增强Al-Fe-V-Si复合材料的SiC/Al界面形貌[J].中国有色金属学报,2010,20(7):1302-1308.

(HE Y Q,WANG N,QIAO B,et al.SiC/Al interface feature of Al-Fe-V-Si alloy reinforced with SiC particles[J].The Chinese Journal of Nonferrous Metals,2010,20(7):1302-1308.)