单级固溶处理对7136铝合金组织及力学性能的影响

2012-07-16朱冉冉张永安熊柏青李志辉李锡武刘红伟朱宝宏

朱冉冉, 张永安, 熊柏青, 李志辉, 李锡武,刘红伟, 朱宝宏, 王 锋

(北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京 100088)

7×××系合金因为具有密度小、强度高和综合性能良好等诸多优点被广泛应用于航空航天和交通运输等领域。近年来随着新一代飞机的发展及研究的深入,对高性能铝合金提出越来越高的要求,在追求高强度的同时要求材料具有良好的断裂韧性和耐腐蚀性能[1]。为此,2004年美国在现有超高强7055铝合金的基础上,通过显著增加Zn含量,提高Zn/Mg比,并且优化合金元素配比,开发注册了7136铝合金。有研究报道表明7136-T76511铝合金因其良好的力学性能和耐腐蚀性能,受到飞机设计师的特别关注,可有效减轻机身自重,提高燃油效率和飞机的机动性[2~5],目前7136-T76511挤压板已经在空客A380和波音787飞机上得到了应用[6]。

7×××系铝合金是一种典型的时效强化型铝合金,提高合金固溶程度,即增加合金过饱和程度,将有利于增加时效析出相的数量,增加强化效果。提高固溶温度,延长固溶时间均有利于提高合金的固溶程度;但随着固溶温度的升高和固溶时间的延长,合金的晶粒会发生长大,再结晶程度提高,会导致合金的综合性能下降[7]。显然,合理选择热处理制度以控制固溶过程中的组织变化非常重要。新型的7136合金具有更高的合金化元素含量,合金变形态组织中残留有较多的第二相[8]。研究高合金化的7136铝合金的固溶处理制度,使其尽可能获得大的饱和度,以在后续时效过程中获得尽可能多的析出相,增强强化效果,对发挥7136合金的性能潜力至关重要。

本研究选择单级固溶制度,综合考虑固溶处理过程中7136铝合金回溶效果、再结晶程度和力学性能,研究了单级固溶处理对7136合金组织和性能的影响,以为合金的后续研制工作提供基础数据和试验参考,具有理论意义和实际应用价值。

1 实验

实验用7136合金采用水冷金属模铸造制备而成,铸锭直径为200 mm,合金成分如表1所示。铸锭经440℃/12 h+470℃/36 h双级均匀化处理后,挤压成100 mm×25 mm的板材,挤压比为12.6。

表1 合金化学成分(质量分数/%)Table 1 Chemical compositions of 7136 Al alloy(mass fraction/%)

单级固溶处理的温度选择 465℃,470℃,475℃,480℃,保温时间为1~6h。固溶处理结束后,均进行水淬。研究再结晶程度的试样在固溶淬火之后进行T76过时效处理,然后用Graft Sargent试剂进行腐蚀,Graft Sargent试剂优先腐蚀晶界和亚晶界,未再结晶部分由于有大量亚结构被腐蚀而呈黑色;每种固溶制度的金相样品均随机选择区域拍照片10张以上,用软件分别统计其再结晶分数。

DSC分析在NETZSCH STA409C/CD差热分析仪上进行,升温速率为10℃/min。固溶处理在Sx2-12-10程序控制型箱式电阻炉中进行,温度波动控制在±1℃以内。材料的拉伸性能在 MTS-810型万能试验机上测定,拉伸速度为1 mm/min。其他金相试样均采用Keller试剂进行腐蚀,均在Carl Zeiss Axiovet 2000MAT光学显微镜(OM)、JSM-7001F扫描电镜(SEM)和能谱仪(EDS)观察分析挤压态、固溶态的显微组织与相组成。

2 实验结果

2.1 单级固溶对第二相回溶效果的影响

图1为7136铝合金的DSC曲线。由图1可以看出,变形态合金从474.4℃开始出现一个明显的吸热峰,根据该热反应的特点及相应SEM组织分析结果可知,474.4℃对应的是合金中残留的低熔点AlZnMgCu相的开始熔化温度,由此可以确定合金的单级固溶温度不应超过474℃,考虑到防止过烧,采用的单级固溶温度应不超过470℃。

图1 7136铝合金的DSC曲线Fig.1 DSC curves of as-extruded 7136 alloy

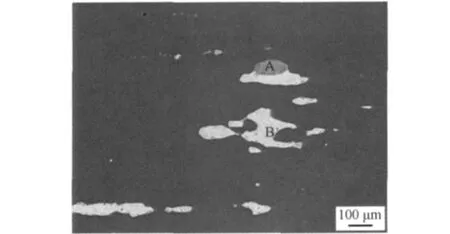

图2 7136合金挤压态显微组织Fig.2 Microstructures of as-extruded 7136 alloy (a)OM;(b)SEM

图2为7136铝合金挤压后LT向截面的显微组织,由图2可以看出合金的晶粒沿变形方向被拉长,呈流线分布,变形态合金中除挤压变形及其冷却过程中析出的η相外,还残留一些粗大的第二相。从图2b还可以进一步看出,这些大块第二相主要有两种:一种呈灰色 (见图2b中A),能谱结果显示是Al2CuMg相(见表2所示),另外一种呈白色,为均匀化处理未回溶的AlZnMgCu相(见图2b中B,能谱见表2所示)。

表2 图2(b)中相的能谱分析结果(原子分数/%)Table 2 Chemical composition of second phases in Fig.2(b)(atom fraction/%)

图3为7136合金经不同温度固溶处理2h后的金相照片。从金相照片可以看到合金在465℃,470℃及475℃固溶时均未出现明显的过烧组织。经过480℃ ×2h固溶淬火后,出现了过烧现象。图4给出了7136合金经不同温度固溶处理2h后的SEM照片。可以看出经465℃ ×2h固溶淬火后,合金中存在一定数量的Al2CuMg相和AlZnMgCu相,Al2CuMg相尺寸较大,AlZnMgCu相尺寸不一;经过470℃/2h固溶淬火后,尺寸较大的Al2CuMg相和AlZnMgCu相尺寸变小,尺寸较小的AlZnMgCu相残留较少;经过475℃/2h固溶淬火后,有更多的AlZn-MgCu相发生回溶,残留的多为Al2CuMg相;480℃处理时,二者溶解更为充分。

图5 7136合金经470℃固溶处理不同时间后的SEM照片Fig.5 SEM images of 7136 alloy after solution treatment at 470℃for different times(a)1h;(b)2h;(c)4h;(d)6 h;

图5为7136合金经470℃固溶处理不同时间 后的SEM图片。由图中可以看出,随着固溶时间的延长,第二相的数量逐渐变少。结合图6及表3的能谱显示结果可以看出,随着固溶时间的延长,AlZn-MgCu相发生明显的溶解,而Al2CuMg相溶解缓慢;时间延长至6 h,合金中仍存在较多的Al2CuMg相。

图6 合金经475℃/2 h固溶后粗大第二相的显微组织Fig.6 Microstructure of coarse second phase of alloy after 475℃/2 h solution treatment

表3 图6中相的能谱分析结果(原子分数/%)Table 3 Chemical composition of phases in Fig.6(atom fraction/%)

2.2 单级固溶处理对合金再结晶组织的影响

图7为反映不同固溶制度对合金再结晶程度影响的金相组织。由图7可以看出,随着固溶温度的升高和时间的延长,合金再结晶程度呈升高趋势,晶粒出现部分长大。统计结果显示,在相同温度下固溶时间为2h时再结晶比例为4.2%,固溶时间为4h时再结晶比例为4.5%,变化不明显;当固溶时间延长到6h时,再结晶比例升高到6%。在465℃和470℃下固溶相同时间时,再结晶比例变化不大。固溶时间从4h变化到6h时,再结晶比例增加明显,固溶效果没有明显的提高。

2.3 单级固溶对合金力学性能的影响

图8为合金在470℃下固溶不同时间,淬火后立即进行120℃,24 h时效处理后的室温拉伸性能曲线。可以看出,从2h延长到4h,合金抗拉强度和屈服强度基本保持不变,固溶时间延长到6h,强度下降明显。考虑到保证合金的组织与性能及生产的经济性,确定7136合金适宜的单级固溶制度为470℃/4h。合金经470℃/4 h固溶淬火处理后,T6态(120℃/24 h)的 Rm,Rp0.2和 A分别为 698 MPa,647 MPa和12.8%。

3 分析与讨论

7136铝合金是一种新型高Zn含量的Al-Zn-Mg-Cu合金,高合金化的特点使其在均匀化处理后容易残留下较多大块未溶相,如图2挤压态组织照片所示,这些未溶相主要是铸态合金中的共晶相及其在均匀化过程中转变而形成的 Al2CuMg相[9,10]。在合金挤压态SEM照片中还可以看到大量细小的第二相,这些是合金在热挤压后冷却过程中从基体里析出的二次析出相。

固溶处理主要是将合金元素充分溶入到铝基体中,以期在淬火后得到高过饱和度固溶体。合金化元素含量越高,溶入铝基体的溶质原子越多,在随后的时效过程中便会析出更多的强化相粒子,增强强化效果。固溶处理时,随温度的升高,固溶体溶质原子扩散驱动力增加,溶质原子扩散系数增大,更有利于固溶度的提高。因此在不产生过烧的情况下,应尽可能提高固溶温度。从本实验中也可以看出,当固溶温度较低时(465℃),合金中AlZnMgCu相和Al2CuMg相均回溶不充分,而当固溶温度升高到480℃时,第二相回溶效果明显变好,但因温度超过了低熔点相的熔点,合金出现了过烧组织特征。升高固溶温度或延长固溶时间会改善合金第二相的回溶效果,但也会导致再结晶比例的增加[11~13]。合金在变形过程中储存有一定的变形能,在固溶过程中受热激活的作用会出现再结晶组织以及晶粒长大。随着温度的升高或时间的延长,热激活作用明显且溶质原子扩散速率增大,晶界迁移加剧,再结晶程度提高且发生晶粒长大[14]。图7可以看出固溶时间从2h变化到6h,再结晶分数明显提高。在固溶过程中发生的再结晶会对合金性能产生不利影响[15]。图8中固溶时间对合金力学性能的影响规律也证实了这一点,固溶时间过长,再结晶比例升高,合金强度出现明显下降。因此,合理选取固溶温度与时间对保证合金的组织与性能至关重要。

为了减少再结晶分数,可以采取低温短时固溶的工艺,但是温度低会大大影响第二相的回溶,特别是大块相、高熔点相溶解困难。因此对于7136合金,采用单级固溶还难以获得最佳的固溶效果,有必要开展合金双级固溶研究工作。

4 结论

(1)7136挤压态合金在进行单级固溶处理过程中,随着固溶温度升高、时间延长,粗大第二相溶解增多。当固溶温度为480℃时,合金出现过烧组织特征。

(2)当固溶温度为470℃时,时间延长至6h合金的再结晶比例明显增加,但对提高固溶效果没有明显的作用,而且随着固溶时间的延长,合金T6态力学性能呈下降趋势。本合金适宜的单级固溶制度为470℃/4h。经470℃/4h固溶后合金T6态的抗拉强度、屈服强度和延伸率分别为698 MPa,647 MPa和12.8%。

[1]SHA G,WANG Y B,LIAO X Z.Influence of equal-channel angular pressing on precipitation in an Al-Zn-Mg-Cu alloy[J].Acta Materialia,2009(57):3123-3132.

[2]GHEORGHE I,MALEJAN D.Universal Alloy Corporation,Anaheim,CA,2006.

[3] NOWILL C.Investigation of the quench and heating rate sensitivities of selected 7×××series aluminium alloys[D].Massachusetts:Worcester Polytechnic Institute,2007.

[4] CHEORGHE I.Improved High Strength Alloy for Upper Wing and Fuselage Applications[C]//Aerospace Materials Conference and Expo,Orlando,2005.

[5] HAMILTON C,DYMEK S,KALEMBA I.Friction stir welding of aluminium 7136-T76511 extrusions[J].Science and Technology of Welding and Joining ,2008 ,13(8):714-720.

[6]SINGH K V,HAMILTON B C,ROBBINS T.Characterization and identification of friction stir welded aluminum 7136-T76511 extrusions from static and dynamic testing[Z].International Mechanical Engineering Congress and Exposition,Cincinnati,2007.

[7]SRIVATSAN T S,ANAND S,SRIRAM S.The high-cycle fatigue and fracture behavior of aluminum alloy 7055 2000.

[8]FJELDLY H,ROVEN J,RAUCH E.Strain localization in solution heat treated Al-Zn-Mg alloy[J].Mater Sci Eng A,200l,380:165-170.

[9]FAN X G,JIANG D M,MENG Q C,et al.Evolution of eutectic structures in l-Zn-Mg-Cu alloy during heat treatment[J],Trans Nonferrous Met Soc China,2006,16:577-581

[10]FAN X G,JIANG D M,MENG Q C.The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization[J].Materials Letters,2006,60:1475-1479.

[11]ROBSON J D ,PRANGNELL P B.Predicting the recrystallized volume fraction in AA7050 hot rolled plate[J] .Materials Science and Technology ,2002 ,18(6):607-619.

[12]ENGLER O ,SACHOT E ,EHRSTRêM J C.Recrystallisation and texture in hot deformed aluminium alloy 7010 thick plates[J].Materials Science and Technology ,1996,12:717-729.

[13]ROBSON J D.Optimizing the homogeniztion of Zirconium containing commercial aluminium alloys using a novel process model[J] .Materials Science and Engineerin(A),2002 ,338:21-229.

[14]WANG H B,HUANG J F,CUI H.Microstructure evolution of ultrahigh strength spray deposited A1-Zn-Mg-Cu alloy[J].Acta Metallurgica Sinica,2004,8(40):827-832.

[15]LIN F S,STARKE EA.Effects of copper content and degree of recrystallizationon the fatigue resistance of 7xxx type aluminium alloy[J].Mater Sci Eng(A),1979,39(1):27-41.