粉末高温合金等温成形模具升温热负荷分析

2012-07-16张明杰李付国王淑云

张明杰, 李付国, 王淑云

(1.西北工业大学材料学院,西安710072;2.凝固技术国家重点实验室,西安710072;3.北京航空材料研究院,北京 100095)

FGH96合金作为我国第二代粉末高温合金,是生产航空发动机涡轮盘的必选材料。然而,由于应变速率敏感性较高、变形抗力大、锻造温度范围窄,该合金对热成形工艺有很高的要求[1,2]。随着工业技术的发展,对材料的生产和加工工艺要求不断提高。Ni-11Co-17W-6Al-8Ta合金是北京航空材料研究院研制的一种镍基高温合金,高温下能够表现出较高的强度和抗裂性能,主要用于FGH96合金等难变形材料的高温锻造模具。然而,目前工厂实际生产过程中模具升温制度依然取决于工程技术人员的经验,并没有从材料热变形机理和模具承载特性上对升温过程进行系统的研究与优化。升温过程中由于模具受热产生变形,导致模具内部热应力通常表现为拉应力,且在模具升温过程中温度场分布不均,模具局部容易出现应力集中。尽管模具损坏失效形式主要出现在锻造过程中,如热磨损、热疲劳断裂和塑性变形等,但一般模具表面和内部不可避免地存在微观缺陷,由升温速率较快而引起的热负荷和热疲劳对模具寿命的影响也较大[3]。如果应力达到缺陷的临界扩展值时,则会导致整个模具失效。因此,控制模具升温参数就显得尤为重要。

目前,生产过程中主要通过降低升温速率和阶段保温来降低模具内的热应力,而保温次数的增加必然导致模具内应力出现波动,可能引发低周疲劳。通过一般试验方法来研究模具升温过程中的热负荷影响需要花费大量的时间,而数值模拟技术作为一种新的研究手段,其研究周期短且能够获得一些无法从试验中提取的重要参数,被广泛应用于工业生产研究中[4~6]。

基于以上分析可知,在现有生产条件下,模具的升温过程决定了生产效率,并严重影响到模具的使用寿命。本工作采用数值模拟方法,对FGH96合金盘件的等温锻造模具升温过程进行了有限元分析。研究了升温过程中模具的应力场和温度场,分析了热疲劳对模具造成的热损伤,并在此基础上对模具的升温制度进行了优化。

1 模具材料的力学性能参数

Ni-11Co-17W-6Al-8Ta合金的化学成分见表1。为了获得Ni-11Co-17W-6Al-8Ta合金在拉伸载荷作用下的变形参数,以及周期热载荷下的裂纹扩展行为,北京航空材料研究院在不同温度下对Ni-11Co-17W-6Al-8Ta合金试样进行了等温拉伸试验[7]。

表1 Ni-11Co-17W-6Al-8Ta合金的化学成分(质量分数/%)Table 1 Chemical composition of Ni-11Co-17W-6Al-8Ta alloy(mass fraction/%)

拉伸试验采用恒定的应变速率0.001 min-1,并分别在温度 650,700,800,900,1000 和 1100℃ 下进行。拉伸试验获得的Ni-11Co-17W-6Al-8Ta合金的屈服强度σ0.2、抗拉强度σb与成形温度的关系如图1所示。从图中可以看出,温度较低时,Ni-11Co-17W-6Al-8Ta合金的屈服应力与抗拉强度随温度的上升而逐渐增高,在800℃时达到峰值。之后,随着温度的继续上升,屈服应力与抗拉强度快速降低。此外,随着温度的逐渐升高,抗拉强度与屈服应力之间的差值也呈减小趋势,这表明在高温条件下Ni-11Co-17W-6Al-8Ta合金容易发生由强度引起的断裂失效。

图1 抗拉强度、屈服应力与温度的关系Fig.1 Effect of temperature on yield stress and tensile strength

2 有限元分析

2.1 热变形模型

金属材料一般会因温度变化而产生热应变。如果材料内部的温度场分布不均匀,那么在温度梯度方向将会产生热应力,且满足下式:

式中ε为材料的总应变;σ为材料的应力(Pa);D为材料的弹塑性刚度矩阵;α是与温度有关的线膨胀系数(10-6/℃);Tref为参考温度(℃)。Ni-11Co-17W-6Al-8Ta合金的比热容c、热导率K和热膨胀系数α与温度的相关性较高见表2所示,表明温度对该合金的热物理性参数影响较大。

热流通量决定了材料内部温度场的分布状态,满足下式:

式中ρ为材料密度(kg/m3);t为时间(s);vx分别表示x方向的传热速度(m/s);˙q为材料的热产率(J/(m3·s));q为环境输入的热流通量(J/(m3·s))。模具升温过程中的热流输入主要来自于模具侧面的热对流和热辐射,其中由热对流得到的热流为:

式中hf为对流换热系数(W/(m2·℃));TS为模具表面温度;TB为模具附近的流体温度(℃)。由热辐射输入的热流为:

式中B为波尔兹曼常数(1.38×10-23J/K);Fij为热辐射观察因子;ηi和ηj分别为辐射面的辐射系数;Ai和Aj分别为辐射面的面积(m2);Ti和Tj分别为辐射面的温度(℃)。

表2 不同温度下Ni-11Co-17W-6Al-8Ta合金的热膨胀系数、热导率和比热容Table 2 Coefficient of thermal expansion,heat conductivity and specific heat capacity of Ni-11Co-17W-6Al-8Ta alloy at various temperatures

2.2 模具失稳判据

在热载荷的作用下,模具中的裂纹可能发生扩展。考虑到微裂纹对模具失稳的影响,其中裂纹扩展的临界应力为[8]:

其中KIC为材料的断裂韧性(Pa·m1/2);a为裂纹尺寸。由图1可知,高温下(>1050℃)Ni-11Co-17W-6Al-8Ta合金的屈服应力和抗拉强度大大降低,导致模具在高温下更容易发生失效。因此,本工作将裂纹扩展临界应力σc,屈服应力σ0.2()T 和抗拉强度σb()T嵌入模具稳定函数E()σ中:

式中η为安全系数,值为0.6~0.8。从式(6)可以看出,当模具中的应力低于稳定函数值时,模具处于‘安全’状态,此时模具内裂纹扩展的可能性较小,而当模具中的应力大于稳定函数值时,模具将因裂纹的快速扩展而发生失稳。

2.3 初始条件

在模具的外侧表面上分别施加热辐射边界和对流换热边界,其中考虑到热空气的流动特性,模具外侧施加的热对流边界是模具高度的单调函数,即随着高度的升高,热对流的温度逐渐升高。模具下表面因有保温材料,可考虑为绝热边界。考虑到模具关于中心轴对称,因此采用1/8模具进行有限元模拟以减少计算量。升温初期模具内的应力假设为零,由式(1)、式(3)、式(4)和式(6)得出模具最大的升温速率满足:

式中σ*值由稳定函数E(σ)得到。通过式(7)得到Ni-11Co-17W-6Al-8Ta合金模具所能承受的最大理想升温速率约为24℃/s。然而,考虑到加热炉本身的加热速度以及周围环境因素的影响,升温过程中的升温速率远小于该值。因此,本文选择0.01℃/s作为起始升温速率并在此基础上对升温参数进行优化,主要步骤为:

(1) 室温25℃作为起始温度,初始化模具外侧表面的对流换热和热辐射边界;

(2) 对模具中的应力场进行判断,若式(6)不满足,则进入保温阶段;

(3) 对模具内的应力场再次进行判断,若式(6)不满足则执行(2),否则开始升温;

(4) 重复步骤(2)和(3),当模具内平均温度达到1050℃时,结束升温过程。

3 结果与分析

3.1 升温速率的影响

升温过程中,热导率决定了热量在模具内部的传递快慢。升温速率较快时,热量主要集中在模具的外表层,导致模具外表面的温度梯度和热应力较高。图2a是选定的升温速率分别为0.01℃/s,0.1℃/s和1℃/s时,模具外侧表面的应力随时间变化曲线。可以看出,随着升温速率的增加,模具的应力峰值快速增高,其中1℃/s下的应力峰值达到772.5MPa。此外,较高的升温速率下,模具中的热应力会出现较大波动。图2b为应力幅值与升温速率拟合曲线,图中当升温速率大于0.6℃/s时,应力幅值随升温速率的增加呈快速上升趋势。储昭贶[9]等在对DZ951镍基高温合金的持久性与断裂行为进行研究时发现在760~850℃温度范围内,应力较高时,碳化物与基体间一旦产生裂纹,就会以较快的速度扩散。然而,当应力较低时,裂纹扩展速度较慢,个别碳化物处萌生裂纹的可能性降低。因此,较大的应力幅值容易引起模具的低周疲劳,模具在升温过程中不宜采用过快的升温速率。然而,升温速率的降低必然导致模具总升温时间的增加,模具承受热负荷的时间延长。从图2c可以看出,当升温速率小于0.1℃/s时,总升温时间随着升温速率的降低快速增加,其中,0.1℃/s下的总升温时间达到了35h。这在实际生产过程中将大幅度提高生产成本,增加生产周期。基于以上分析可以看出,在升温速率0.1~0.5℃/s内Ni-11Co-17W-6Al-8Ta合金模具升温过程中表现出的应力峰值较低,升温所用时间较短。因此,模具的升温速率应在该区间内选取。

3.2 保温时间的影响

采用较高的升温速率容易引起模具内的温度梯度快速增加,并导致模具内部应力快速上升和波动频率增加,如图2a所示。因此,当采用较高的升温速率对模具进行加热时,必须采取适当的保温措施来延缓实际的升温速率并降低模具内的温度梯度。从有限元分析流程中可以看出,由于采用了安全系数,尽管当模具内的应力值满足稳定判据临界值后可继续升温,但升温幅度较小,实际可操作性较差且容易造成应力的波动。图3(a)是升温速率为0.1℃/s,且不同保温时间下,模具外侧表面的应力-时间曲线。从图中可以看出,随着保温时间的增加,粉末盘轴对称模具内的径向温度梯度逐渐降低,应力梯度逐渐减小。

在模具升温后期,由于Ni-11Co-17W-6Al-8Ta合金的热导率随温度的升高而逐渐增大(表2),保温时间对升温过程中应力变化幅值的影响减弱。图3b是应力幅值与保温时间的模拟曲线,可以看出当保温时间大于4h时,随着保温时间的增加,应力幅值的增加速度会明显降低。结合图3a可以看出,保温时间较长时,应力波动谷值附近的应力下降速度明显减慢。这表明当保温时间大于4h,保温对模具内热应力的缓失效果降低。与此同时,图3c中当保温时间大于4h时,随着保温时间的增加,总升温时间快速增加。因此,模具的升温时间应小于4h时。基于以上分析可以看出,最优保温时间在2~4h内较好,此时模具内的热应力缓失的效率较高,总升温时间较短。

3.3 温度场与应力场

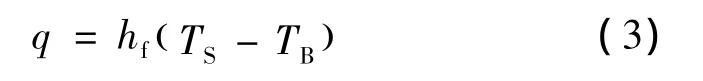

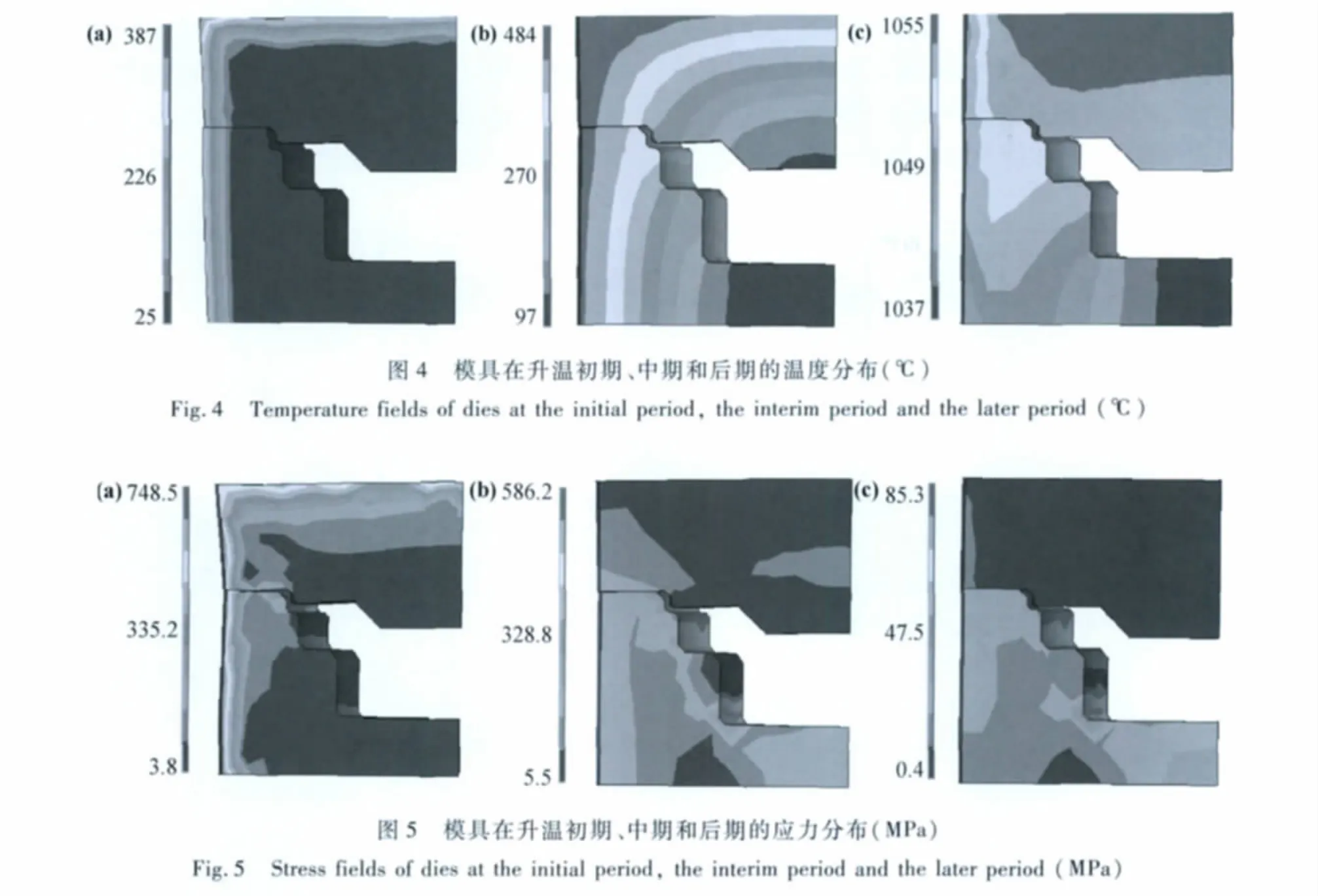

从表2中可以看出,温度对Ni-11Co-17W-6Al-8Ta合金的热导率影响较大。升温初期由于热导率较低,模具外侧表面的温度较高,模具内部大部分区域依然保持着初始温度(图4a,为分析方便本工作取轴对称模具的1/8进行分析),这一阶段模具表面附近的温度梯度较大。升温中期的模具温度场分布如图4b所示,可以看出上下模具内部的温度场分布差异较大。其中,由于受到加热炉内气流影响,上模温度较高,并在其型心位置附近的高度方向温度梯度较大。相比较而言,下模的平均温度较低,而其外侧附近的温度梯度较大。升温后期由于模具的温度已基本达到设定的目标温度1050℃,所以处于保温加热阶段,从图4c可以看出,此时上模的温度分布较均匀。下模与上模接触部位受上模的影响,在高度方向上产生了较大的温度梯度。模具在升温初期、中期和后期的应力分布见图5a~c。升温初期模具外侧表面附近的温度梯度较大,导致该区域内的应力值较高。经过中间阶段保温措施,模具内的温度分布趋于均匀化,温度梯度逐渐降低。然而,下模内部应力值较高且在模具结构倒圆附近出现了应力集中。升温后期,上模的应力分布均匀且较低,而下模中心位置、倒圆处以及与上模接近部位的应力值较高。以上这些高应力区域可视为模具发生失效的潜在区域。因此,有必要对下模升温过程中的热疲劳现象进行分析研究。

3.4 热负荷分析

基于以上分析可以看出,模具各部位升温历程不同,热应力对各部位的影响也存在差异。Ni-11Co-17W-6Al-8Ta合金属于镍基高温合金,其增强相γ'通过对位错和晶粒的钉扎作用使得该合金表现出较高的强度。然而,材料表面和内部可能存在原始的微观缺陷。晶粒尺寸越大,晶界上的应变变化也越大,位错塞积群也越大,应力集中就越高越容易形成热裂纹。对于镍基高温合金来说,碳化物颗粒容易聚集在晶界附近。随着应力集中程度的不断增大,很容易引起碳化物与基体的开裂,导致微裂纹的产生[10,11]。考虑到模具的倒圆和温度梯度较大处容易出现应力集中现象,对这些区域的热负荷分析就显得尤为重要。

图6 模具潜在失效区Fig.6 Potential failure regions for dies

上模可能发生失效的区域如图6所示(模具取轴对称的一半示意)。图7a为上模A点、B点、C点和D点的温度-时间曲线。从图中可以看出,升温制度对靠近模具外侧表面的A点和C点温度影响较强,该区域内的参考点温度-时间曲线表现出明显的升温和阶段保温。从A点和C点的应力-时间曲线可以看出,应力峰值较高且波动幅值较大(图7b),这主要是由于该区域靠近模具外表面,升温过程中温度梯度较大的原因。沿半径方向,温度对模具的影响逐渐降低。相比之下,B点和D点的温度受升温制度的影响较弱,升温过程明显滞后于A点和C点,且升温阶段和保温阶段的界限不明显。尽管B点位于上模的型面过渡处,且在模具升温过程中容易出现应力集中,但图7b显示B点和D点的应力-时间曲线在升温过程中波动均较小,其中B点的应力峰值仅为128MPa,其远小于适时温度下的屈服应力。以上分析表明,该升温制度下上模不会发生失效。图8a为下模各特征点的温度-时间曲线。图中位于模具外表面附近的G点和E点的温度同样受升温制度的影响较大。然而,E点的应力在升温过程中波动较小,峰值为130MPa(图8b)。F点和H点的温度-时间曲线显示,该区域内模具温度随着升温时间的增加呈单调递增趋势,阶段保温所起的作用不明显。但由于F点位于模具型面变化处,图8b显示该点处的应力值较高,且远大于下模外表面区域。

从以上分析可以看出,在升温制度0.1℃/s,阶段保温2h下,待加热到设定温度之前模具经历了四次明显的应力波动,其中上模A点和下模F点的应力波动最显著,是发生失稳的最危险区域。一般而言,模具内部的缺陷在应力较高且幅值较大的情况下,很容易因低周疲劳形成裂纹源。刘源[12]等对镍基高温合金冷热疲劳裂纹生长行为的研究表明,试样缺口处在热疲劳过程中存在应力集中,并且随着热应变的不断积累,热疲劳裂纹的萌生优先发生在缺口的尖端部位。因此,上模A点和下模F点是升温过程中的危险区域。

针对不同尺寸和形状的缺陷,裂纹扩展的临界应力不同。研究表明,随着裂纹尺寸的增大,裂纹扩展临界应力逐渐降低[13]。北京航空材料研究院分别在1050℃和1100℃下对Ni-11Co-17W-6Al-8Ta合金进行了热疲劳试验,得到该合金的热疲劳参数。图9a是Ni-11Co-17W-6Al-8Ta合金的平均裂纹长度与升温次数之间的关系曲线。可以看出,裂纹长度随着升温次数的增加呈快速增加趋势,表明升温次数对裂纹扩展影响较大。因此,周期性的热载荷容易引起裂纹的快速扩展。与1050℃温度相比,1100℃温度下当升温次数大于80次时,裂纹长度随升温次数的增加呈快速增加。图9b是平均裂纹深度与升温次数的关系曲线。该曲线表明,1050℃以下升温次数对裂纹深度影响较小,升温100次后的裂纹长度仅为0.1 mm。然而,在1100℃下,裂纹深度有了明显的增加,且随升温次数的增加,裂纹向合金内部扩展的速度加快。

基于试验和模拟结果分析可知,上模A点和下模F点在升温速率0.1℃/s,阶段保温2h条件下裂纹扩展速率较小。因此,在该模具加热制度下,上模A点和下模F点不会发生失效现象,但考虑到随裂纹尺寸的增大,裂纹扩展的应力门槛值降低,所以在升温时应结合模具使用情况进行考虑。

图9 在1050℃和1100℃下,加热循环次数对裂纹长度和裂纹深度的影响Fig.9 Effect of heat frequency on crack length and crack depth at temperatures of(a)1050℃ and(b)1100℃

4 结论

(1)对Ni-11Co-17W-6Al-8Ta合金等温锻造模具升温过程进行数值模拟表明,升温速率控制在0.1~0.5℃/s内,阶段保温时间控制在2~4h内,模具在升温过程中表现出较低的热应力峰值,应力缓失的效果最佳,升温所用时间较短。

(2)在0.1℃/s,阶段保温2h条件下的升温模拟结果表明,升温过程中上模的温度上升速度较快且温度场分布较均匀,但受加热制度的影响较大。相比之下,下模温度较低且温度场分布相对不均匀,且峰值应力高于上模。

(3)模具热负荷分析结果表明,上模与下模接触面以及型面过渡区域应力集中部位升温过程中的应力值较高,且出现较大的波动,而疲劳试验结果表明,以上部位的裂纹扩展速度较小。

[1]王淑云,李惠曲,计晟,等.等温锻造FGH96合金超塑性研究[J]. 航空材料学报,2003,23(增刊):25-27.

(WANG S Y,LI H Q,JI S,et al.Study on the superplastic behavior of isothermally forged FGH96 alloy[J].Journal of Aeronautical Materials,2003,23(Suppl):25-27.)

[2]刘玉红,李付国,吴诗惇,等.细晶态FGH96热成型时的流动行为研究[J]. 航空学报,2003,24(3):278-281.

(LIU Y H,LI F G,WU S C,WANG S Y,et al.Flow behavior study on fine-grain FGH96 P/M superalloy during hot deformation[J]Acta Aeronautica Et Astronautica Sinica,2003,24(3):278-281.)

[3]刘晓飞,关连峰.模具的寿命及其影响因素[J].金属材料与冶金工程,2009,3:16.

(LIU X F,GUAN L F.Die life and its influencing factors[J].Metal Materials and Metallurgy Engineering,2009,3:16.)

[4]葛玉霞,单英春,王建平,等.大尺寸热压烧结炉温度场动态分布的有限元法研究[J].大连海事大学学报,2009,35(3):83-86.

(GE Y X,SHAN Y S,WANG J P,et al.Finite element method for temperature fields dynamic distribution in large scale hot press sintering furnace[J].Journal of Dalian Maritime University,2009,35(3):83-86.)

[5]赵军,周杰.基于数值模拟的模具表层温度对模具寿命的影响[J]. 塑性工程学报,2009,16(5):26-28.

(ZHAO J,ZHOU J.Effects of the temperature on the die life during forging process based on numerical simulation[J].Journal of Plasticity Engineering,2009,16(5):26-28.)

[6]韩雄伟,吴卫,冷真龙,等.铝合金压铸模具温度场、热应力场数值模拟及模具寿命预测[J].热加工工艺,2009,38(19):60-63.

(HAN X W,WU W,LENG Z L,et al.Numerical simulation of temperature field and thermal stress field of Al alloy die-casting dies and its service life forecast[J].Hot Working Technology,2009,38(19):60-63.)

[7]蔡军.粉末高温合金盘件等温锻造模拟及模具热负荷分析[D].西安:西北工业大学,2007.

(CAI J.Simulation of isothermal forging for superalloy and analysis of thermal load on die[D].Xi’an:Northwestern Polytechnical University,2007.)

[8]邵宇飞,王绍青.基于准连续介质方法模拟纳米多晶体Ni中裂纹的扩展[J]. 物理学报,2010,59(10):7258-7264.

(SHAO Y F,WANG S Q.Quasicontinuum simulation of crack propagation in nanocrystalline Ni[J].Acta Physica Sinica,2010,59(10):7258-7264.)

[9]储昭贶,于金江,孙晓峰,等.DZ951合金的持久性能与断裂行为[J].稀有金属材料与工程,2009,38(5):835-837.

(CHU Z K,YU J J,SUN X F,et al.Stress rupture performances and fracture behavior of DZ951 alloy [J].Rare Metal Materials and Engineering,2009,38(5):835-837.)

[10]蒋帅峰,杨志刚,沈绍敖.热处理对K403镍基高温合金组织和性能的影响[J].稀有金属材料与工程,2008,37(5):865-868.

(JIANG S F,YANG Z G,SHEN S A.Effect of heat treatment on the microstructure and properties of alloy K403[J].Rare Metal Materials and Engineering,2008,37(5):865-868.)

[11]岳珠峰,吕震宙.复杂应力状态下镍基单晶合金低周疲劳寿命预测模型[J].稀有金属材料与工程,2000,29(1):28-31.

(YUE Z F,LU Z Z.A model of multiaxial low cycle fatigue life time of a nickel base single crystal[J].Rare Metal Materials and Engineering,2000,29(1):28-31.)

[12]刘源,于金江,徐岩,等.单晶高温合金的冷热疲劳裂纹生长行为研究[J].稀有金属材料与工程,2009,38(1):59-63.

(LIU Y,YU J J,XU Y,et al.Thermal fatigue behavior of single-crystal superalloy[J].Rare Metal Materials and Engineering,38(1):59-63.)

[13]刘新灵,陈星,侯学勤,等.FGH95粉末冶金高温合金损伤与断裂特性研究[J].稀有金属材料与工程,2009,38(7):1180-1182.

(LIU X L,CHEN X,HOU X Q,et al.Damage and fracture speciality of FGH95 powder superalloy[J].Rare Metal Materials and Engineering,2009,38(7):1180-1182.)