铝合金2024-T4搅拌摩擦焊搭接接头组织与性能分析

2012-07-16徐效东杨新岐佟健华

徐效东, 杨新岐, 周 光, 佟健华

(1.天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津300072;2.中国搅拌摩擦焊中心北京赛福斯特技术有限公司,北京 100024)

搅拌摩擦焊(FSW)作为一种新型的固相连接技术[1],引起了国内外学者的广泛关注。在航空航天等工程实际结构制造领域,搭接接头是关键的连接形式之一,如传统的飞机机身蒙皮、加筋板、机翼框架等[2]。2XXX和7XXX系列高强铝合金在航空工业中具有广泛的应用,当采用TIG或者激光等传统熔焊方法焊接时,接头强度低且变形严重,难以取代结构复杂、加工费时的铆接接头。FSW的出现解决这一难题提供新途径,可使飞机结构简单化、减轻重量并且提高结构的可靠性[3]。

FSW搭接接头分为四个区域:母材区(BM);焊核区(NZ);热力影响区(TMAZ)和热影响区(HAZ),各区之间晶粒大小不一,具有不同的组织结构[4,5]。FSW搭接接头在搭接界面的焊缝边缘存在两个类似裂纹的未焊接区域(弱连接缺陷),该缺陷造成搭接接头有效截面积减小,从而影响接头强度,尤其是疲劳强度。Fersini[3]指出搭接接头静载强度较高,但是疲劳强度却仅有静载强度的15%左右。Ericsson[6]通过研究发现采用凹形端头的搅拌头,轴肩直径越大,焊后搭接接头疲劳性能越好。王希靖[7]指出搅拌摩擦焊接头具有细小的等轴晶粒和狭窄的热影响区,阻碍了滑移带的形成和裂纹的扩展,从而提高了接头的疲劳性能。

目前国内对FSW搭接焊工艺的研究开发还处于初始阶段,对其组织特征缺乏系统的认识。由于FSW铝合金的疲劳标准还没有建立,搭接接头疲劳性能方面的研究更是少之又少。本工作主要研究铝合金2024-T4 FSW搭接接头组织形貌和疲劳性能,计算分析了疲劳寿命和疲劳特征值,同时对接头微观组织形貌和疲劳断口进行了观测。

1 试验材料及方法

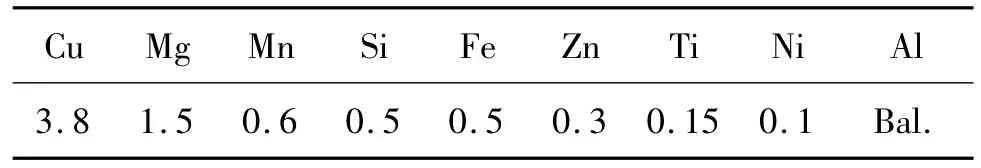

试验材料为厚度为6mm铝合金2024-T4板材,为Al-Cu-Mg系硬铝型合金,被称为硬铝,可热处理强化,该合金的性能随热处理状态不同有较大差异,具有较高的抗拉强度和良好的切削加工性能,其综合力学性能和高温抗蠕变性能优良,高温软化倾向小,可用作受热零部件。材料化学成分及力学性能如表1和表2所示。

试验用FSW搭接接头均由北京赛福斯特技术有限公司(中国搅拌摩擦焊中心)制备,搅拌头形状为锥形螺纹状,倾角为2.5°,轴肩直径为15mm,搅拌针长度为5.85mm,逆时针旋转。采用PLG-200C型高频拉压疲劳试验机进行S-N疲劳试验。试验前,所有疲劳试样边缘全部经过打磨处理以避免出现表面应力集中。试样尺寸和形状如图1所示,焊缝均垂直于施加载荷方向。疲劳载荷为正弦波形,其振动频率在90~95Hz之间。疲劳应力比R(σmin/σmax)为0.1。

图1 疲劳试样形状和尺寸Fig.1 Shape and size of fatigue specimens

表1 铝合金2024-T4化学成分(质量分数/%)Table 1 Chemical compositions of AA2024-T4(mass fraction/%)

表2 铝合金2024-T4力学性能Table 2 Mechanical properties of AA2024-T4

为分析FSW搭接接头组织特征,沿垂直于焊缝方向的横断面制备金相试样,在OLYMPUS-GX51光学显微镜下进行观测。在430SCDTM/450SVDTM型WOLPERT自动维氏硬度仪上进行维氏硬度试验。选取典型疲劳试样断口,将其置于PHILIPS XL-30环境电子扫描显微镜下进行观测,获得各区域断口形貌图。

2 试验结果与分析

2.1 搭接接头宏观及微观组织分析

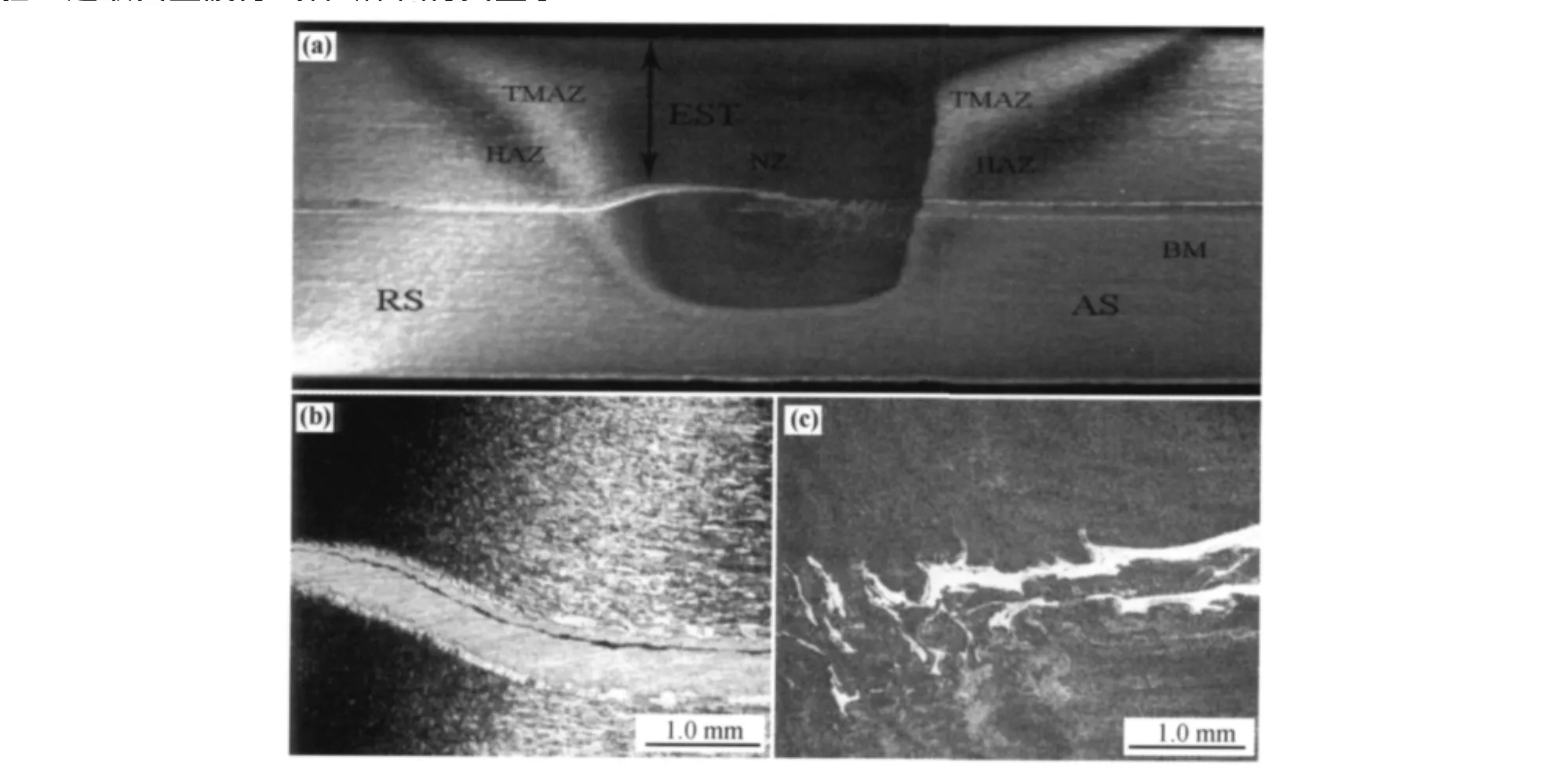

从整体来看,搭接接头各区之间有明显的颜色界线,根据旋转速率ω和前进速度v的方向关系可以将搭接接头分为两部分:相同的一侧为前进侧(Advancing Side,AS);不相同的一侧为后退侧(Retreating Side,RS),如图2a所示。同时可以清楚看到搭接接头上下板之间的原始结合面,其中最显著的特征为后退侧界面线在接头的TMAZ发生弯曲,偏离原来的方向,向上偏移而进入上板,这种弯曲的界面在搭接接头中被称为弱连接缺陷,如图2b所示,而前进侧界面线几乎不存在此偏移现象。对于FSW搭接接头而言,弱连接缺陷是一种无法避免的缺陷,这是由FSW自身的工艺特点所决定的,在焊接过程中,热塑性金属主要围绕搅拌针做轴向流动和混合,而在焊缝厚度方向上流动较少,使得上下板之间的塑性金属流动、混合有限,界面处金属结合不紧密,从而导致了弱连接缺陷的产生。此外搭接接头NZ存在一些白色呈不规则形状的曲线,被称为吻接缺陷,类似于“弱连接”缺陷,如图2c所示,该缺陷的形成与界面处氧化层破碎不充足有关[8]。伴随着向NZ移动,弱连接缺陷的间隙逐渐减小直至与吻接缺陷相连接。

图2 搭接接头整体及局部金相照片 (a)宏观形貌;(b)后退侧弱连接缺陷;(c)吻接缺陷Fig.2 Overall and local metallographic photos of overlap welded joints (a)macroscopic morphology;(b)weak-bond defect at RS;(c)kissing-bond defects

弱连接缺陷的产生降低了搭接接头的有效厚度(EST),EST是指未连接的界面和上板的上表面和下板的底面的最小距离来确定的最薄板厚,界面处的弱连接被向上“拉起”的越小,搭接接头的EST越大,接头的强度越高[9]。因此,弱连接缺陷引起的上板变薄现象将会降低搭接接头的疲劳性能。本工作中搭接接头疲劳裂纹启始断裂均位于焊核区后退侧,即弱连接缺陷向上“拉起”较严重一侧。弱连接缺陷的产生将造成界面连接线的不连续并且引起较大的应力集中,是一种不利的界面弯曲。

如图3a所示,BM存在着沿轧制方向拉长的晶粒,同时可以看到一些随机分布的细小Mg2Si颗粒[10]。2024铝合金为析出强化型铝合金。HAZ只受到热循环作用,因而晶粒会有不同程度的长大倾向,第二相粒子更加粗大,由于不受搅拌作用,因而晶粒不会发生塑性变形,如图3b所示。NZ主要由均匀细小的等轴晶粒组成,属于典型动态再结晶组织,这是在高温和剧烈塑性变形综合作用下的结果,如图3c,d所示。进一步对比发现,下板焊核区第二相粒子数量较多且粗大。这是因为上板表面与轴肩直接接触,摩擦热输入明显较高,可使母材中强化相组织熔化后进入基体中,在随后的时效处理中析出细小均匀的第二相粒子,因而粒子直径较小且数目较少;而下板距离轴肩较远,受到摩擦热输入较低,另外下板又与底板直接接触,热传导较快,因而不利于母材强化相粒子熔入基体中,反而由于温度增量而变得粗大。

图3e和f所示为TMAZ典型组织,位于NZ和HAZ之间。存在部分塑性变形且受到热循环作用,但由于变形不足,TMAZ并没有形成再结晶等轴晶粒。后退侧TMAZ区晶粒变形程度较前进侧严重,这与后退侧弱连接缺陷较前进侧严重存在一致性。此外,前进侧NZ和TMAZ过渡线较明显,而后退侧的过渡线较模糊。这主要是因为在前进侧,母材塑性变形方向朝前,与焊接方向一致;在后退侧,母材塑性变形方向朝后,即与焊接方向相反;在焊缝内,由于搅拌头旋转过程中产生的空腔作用,使搅拌区内前进侧的金属沿搅拌头的外表面逆时针被挤压至搅拌头的后方,而后退侧的金属随搅拌头的外表面顺时针流向搅拌头的后方。因此在前进侧,焊缝金属塑性流动方向与母材金属塑性流动方向相反,使母材金属与焊缝金属之间存在很大相对变形差;在后退侧,焊缝金属塑性流动方向与母材金属塑性流动方向一致,母材金属几乎平滑地与焊缝一起变形,这样导致在前进侧焊核区与热机影响区的分界线明显,而在后退侧焊核与热力影响区的分界线模糊[11]。

图3 搭接焊缝截面微观组织形貌 (a)母材;(b)热影响区;(c)焊核上部;(d)焊核下部;(e)前进边热力影响区;(f)后退边热力影响区Fig.3 Microstructures of the transverse cross section of overlap welds(a)BM;(b)HAZ;(c)NZ-up;(d)NZ-down;(e)TMAZ at AS;(f)TMAZ at RS

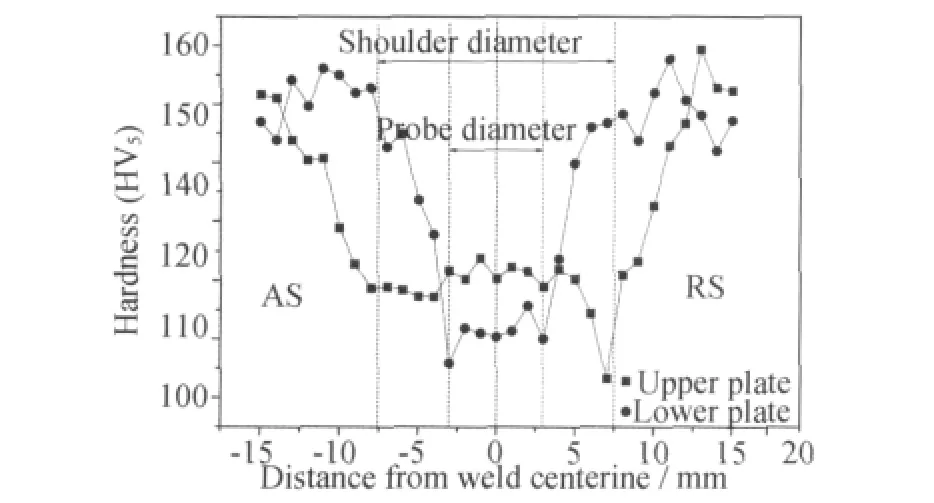

图4所示为2024-T4铝合金搭接焊缝维氏硬度值分布图,选取搭接接头的上板和下板中部测试硬度。可以看出上板硬度值大体上呈“W”形,下板硬度大体上呈现“V”形。母材硬度约为150HV,搭接接头上板焊核区硬度比母材硬度低,约为120HV,产生这种软化现象是由于FSW过程中的热循环效应使得母材的固溶强化作用受到了影响。随着距离焊缝中心距离的增加,维氏硬度值开始减小,达到谷底点后开始增加直至达到母材硬度。硬度软化区位于接头前进后退两侧的HAZ,硬度最小值为103.3HV,位于后退侧距焊缝中心7mm处。相比之下,下板焊核区硬度值比上板焊核硬度值低,硬度约为110HV,这是由于基体中的沉淀物分解和溶解引起的固溶强化作用比第二相粒子所起沉淀强化作用更有效[12],随着距焊缝中心距离的增加,硬度一直呈上升趋势直至达到母材硬度。

图4 搭接焊缝维氏硬度分布Fig.4 Vickers hardness distribution of overlap welds

2.2 疲劳性能

如图5所示,疲劳试验数据经最小二乘法拟合在对数坐标下绘制成S-N曲线。该曲线反映了疲劳载荷名义应力范围Δσ(MPa)与循环次数N之间关系,是估算疲劳寿命和进行结构疲劳设计的重要参考指标。

对于焊接接头,疲劳载荷名义应力范围Δσ与疲劳寿命N之间关系可表示为[13,14]:

式中:C为材料常数;m为S-N曲线斜率。

由于疲劳实验数据符合对数正态分布,通过n次疲劳实验便可以确定对数均值和其标准差的对数估算值。疲劳S-N曲线的斜率m采用最小二乘法原理拟合各组试样数据获得,所用的拟合公式为:

其中S为所加载荷的名义应力范围Δσ;Nf为疲劳寿命;A和B为拟合常数,与斜率m的关系可表示为:

根据国际焊接学会(IIW)推荐的方法[15]统计分析试验结果,求得Δσm和 Δσk分别表示在2×106循环次数下对应50%和95%存活率的疲劳强度,Cm和Ck为S-N曲线中材料常数。

所得S-N曲线斜率m为5.39,该数据与熔焊接头SN设计曲线斜率比较有较大差异。对铝合金熔焊接头,IIW疲劳评定规范建议m=3.0-3.5,而FSW接头的m高于该数值,S-N曲线m越大。这表明SN曲线变化趋势越平缓,在长寿命区(N≥106)对应的疲劳强度越高。此时所得Δσm为27.10MPa,Δσk为18.25MPa。

在IIW疲劳评定规范中,当疲劳应力比R为0.1时,铝合金搭接熔焊接头 Δσk为13.92MPa,与文中铝合金2024-T4的FSW搭接接头在R=0.1时比较,Δσk增加了31.11%,可见在长寿命区FSW搭接接头的疲劳性能优于熔焊接头。

图5 搭接接头疲劳S-N曲线Fig.5 Fatigue S-N curves of overlap welded joints

2.3 疲劳断口

测试中疲劳裂纹均是从弱连接缺陷的顶端启裂并且扩展到NZ中,所有的试样均是在NZ最终断裂。为分析FSW搭接接头疲劳断裂机理,进行疲劳断口扫描电镜分析。疲劳断口保留有整个断裂过程的所有痕迹,具有明显区别于其他断裂形式的微观断口形貌特征。典型疲劳断口分为三个区域:疲劳源区、疲劳裂纹扩展区和最终瞬断区,如图6所示。

FSW搭接接头的疲劳裂纹源为位于搭接接头上板底部位置的表面缺陷或者强化相颗粒,对应于弱连接缺陷处(图6a,b)。由此可见在无其他焊接缺陷情况下,弱连接缺陷是影响搭接接头疲劳性能的重要因素。

疲劳裂纹扩展区表现为类似脆性断裂特征,同时可以看到一些二次裂纹,疲劳载荷较低时二次裂纹数目较少(图6c,d)。此外,在裂纹扩展区未发现疲劳辉纹,这与裂纹于接头焊核区扩展相吻合。

在疲劳裂纹扩展最终瞬断区可以看到等轴韧窝并且伴随有明显的撕裂脊,这是韧性断裂的特征(图6e,f)。当疲劳载荷较高时,韧窝较深且在韧窝中可以发现不同形状和大小的第二相粒子,部分第二相粒子在中间被裂纹切过;当疲劳载荷较低时韧窝较浅且没有发现第二相粒子。

图6 搭接焊缝疲劳断口形貌(a)裂纹源(N=165304.5,50MPa);(b)裂纹源(N=597352.8,30MPa);(c)扩展区(N=165304.5,50MPa);(d)扩展区(N=597352.8,30MPa);(e)瞬断区(N=165304.5,50MPa);(f)瞬断区(N=597352.8,30MPa)Fig.6 Fatigue fracture surface of overlap welded joints(a)cracking site(N=165304.5,50MPa);(b)cracking site(N=597352.8,30MPa);(c)propagation zone(N=165304.5,50MPa);(d)propagation zone(N=597352.8,30MPa);(e)rupture zone(N=165304.5,50MPa);(f)rupture zone(N=597352.8,30MPa)

3 结论

(1)2024-T4铝合金FSW搭接接头NZ主要由均匀细小的等轴晶粒组成,属于典型的动态再结晶组织。TMAZ存在部分塑性变形且受到热循环作用,但由于变形不足,TMAZ并没有形成再结晶等轴晶粒,后退侧TMAZ区晶粒变形程度较前进侧严重。前进侧NZ和TMAZ过渡线较明显,而后退侧的过渡线较模糊。

(2)2024-T4铝合金FSW搭接接头中弱连接缺陷的产生降低了搭接接头的有效厚度(EST),进而影响其疲劳性能。文中疲劳试样断裂位置均位于弱连接缺陷向上“拉起”较严重的焊核区后退侧。

(3)2024-T4铝合金FSW搭接接头在应力比为0.1时对应于95%存活率的接头疲劳强度特征值Δσk为18.25MPa,与IIW疲劳评定规范中铝合金搭接熔焊接头对应 Δσk为13.92Mpa比较,增加了31.11%。此外FSW搭接接头疲劳S-N曲线斜率m为5.39,大于铝合金熔焊接头所对应的S-N曲线斜率范围3.0~3.5,可见在长寿命区FSW搭接接头疲劳性能优于熔焊接头。

(4)FSW搭接接头的疲劳裂纹源位于搭接接头上板底部位置的表面缺陷或者强化相颗粒处,对应于弱连接缺陷处。疲劳裂纹扩展区表现为类似脆性断裂特征,同时存在二次微裂纹。在疲劳最终瞬断区可以观察到明显等轴韧窝并且伴随有较大撕裂脊,为典型韧性断裂特征。

[1]THOMAS W M,NICHOLAS E D,NEEDHAM J C,et al.Friction stir welding[P].International Patent Application No.PCT/GB92102203 and Great Britain Patent Application No.9125978.8;1991.

[2]DUBOURG L,MERATI A,JAHAZI M.Process optimization and mechanical properties of friction stir lap welds of 7075-T6 stringers on 2024-T3 skin[J].Materials and De-sign,2010,31:3324-3330.

[3]FERSINI D,PIRONDI A.Fatigue behavior of Al2024-T3 friction stir welded lap joints[J].Engineering Fracture Mechanics,2007,74:468-480.

[4]傅志红,贺地求,胡爱武,等.7A52铝合金搅拌摩擦焊焊缝的组织分析[J].焊接学报,2006,27(5):66-68.

(FU Z H,HE D Q,HU A W,et al.Structure investigation of friction stir welding of 7A52 aluminum alloy[J].Transactions of the China Welding Institution,2006,27(5):65-68.)

[5]贺幼生.7075铝合金的搅拌摩擦焊组织性能研究[J].株洲工学院学报,2006,20(2):56-58.

(HE Y S.A study on friction stir welds of thick 7075 aluminum plate[J].Journal of Zhuzhou Institute of Technology,2006,20(2):56-58.)

[6]EERCSSON M,JIN L Z,SANDSTRO R.Fatigue properties of friction stir overlap welds[J].International Journal of Fatigue,2007,29:57-68.

[7]王希靖,牛勇,张杰,等.2024铝合金搅拌摩擦焊接头的疲劳性能[J].热加工工艺,2008,37(15):4-6.

(WANG X J,NIU Y,ZHANG J,et al.Study on fatigue properties of aluminum alloy 2024 joint by friction stir welding[J].Hot Working Technology,2008,37(15):4-6)

[8]OOSTERKAMP A,OOSTERKAMP L D,NORDEIDE A.'Kissing bond'phenomena in solid-state welds of aluminum alloys[J].Welding Journal,2004,83:225s-231s.

[9] CEDERQVIST L,REYNOLDS A P.Factors affected the properties of friction stir welded aluminum overlap joints[J].Welding Journal(Res.Supplement)2001:281-287.

[10]MADHUSUDHAN R G,MASTANAIAH P,SATE P K,et al.Microstructure and mechanical property correlations in AA 6061 aluminum alloy friction stir welds.Transactions of The Indian Institute of Metals,2009,62(1):49-58.

[11]栾国红,郭德伦,张田仓,等.铝合金的搅拌摩擦焊[J].焊接技术,2003,32(1):1-4.

(LUAN G H,GUO D L,ZHANG T C.Friction stir welding of aluminum alloy[J].Welding Technology,2003,32(1):1-4.)

[12]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Material Science and Engineer R,2005,50:1-78.

[13]杨新岐,栾国红,许海生,等.铝合金搅拌摩擦与MIG焊接接头疲劳性能对比试验[J].焊接学报,2006,27(4):1-4.

(YANG X Q,LUAN G H,XU H S,et al.Experimental comparison of fatigue properties for 5A06 aluminum alloy friction stir and metal-inert-gas welded joints[J].Transactions of the China Welding Institution,2006,27(4):1-4.)

[14]PARTMLEN T,NIEMI E.Hot spot S-N curves based on fatigue tests of small MIG-welded aluminum specimens[J].Welding in the Wodd,1999,43(1):16-22.

[15] HOBBACHER.Recommendations for Fatigue Design of Welded Joints and Components,IIW document ex XIII-2151r4-07/XV-1254r4-07,Update December 2008.