供应突变下的供应链协调仿真研究

2012-07-10于姝艳周溪召上海海事大学经济管理学院上海200135

于姝艳, 周溪召 (上海海事大学 经济管理学院,上海 200135)

YU Shu-yan,ZHOU Xi-zhao (School of Economics&Management,Shanghai Maritime University,Shanghai 200135,China)

供应链是围绕核心企业,从采购原材料开始,制成中间产品以及最终产品,并到达消费者手中的由供应商、制造商、分销商和零售商共同组成的网链结构。近年来,随着供应链管理实践和理论的发展,特别是供应链复杂度和不确定性的增加,供应链脆弱性及其引发的危害已日益引起人们的重视。降低供应商数量一直被认为是优化供应链提高采购效率的重要手段,采购集中可以减少供应商的管理成本,加快信息的交流与传递,同时增加采购批量提高议价能力,最终大幅度降低采购成本,在过去一段时间里,大规模减少供应商数量是一个盛行的趋势。但在实践中一味追求供应商数量的减少会增加采购的不确定性,一旦产品质量或供货出现问题,就会使采购方陷于被动[1]。

供应链协调是基于供应链成员之间物流、资金流和信息流等要素,设计适当的协调激励机制,通过控制系统中的参数,有效地控制系统的整体,使之从无序转为有序,达到协同状态,从而在供应链成员之间建立起战略性合作伙伴关系,合理分配利润,共同承担风险,提高信息共享程度,减少库存,降低总成本,最终实现系统的整体效益大于各部分子系统的效益之和[2]。随着经济的发展,社会分工越来越细,单独一家企业已经很难完成从原材料到消费者获得最终产品的全部过程,需要各个环节的企业组成供应链来共同活动,满足消费者的需求。供应链关注的是如何从供应商、制造商、分销商、零售商直到最终顾客形成一个统一整体,使供应链整体利益最大化。供应链上的各个环节相互影响、相互制约。任何一个环节出现问题,都会影响到其他环节,并最终影响消费者的消费。供应链各个环节上的企业经常独立的进行决策,结果导致整个供应链缺乏协调,不能最大化整个供应链的利润。因此,协调各节点企业的活动成为供应链管理的核心问题[3]。

突发事件会对供应链造成很大的影响,它会造成需求市场的波动,原材料供应的中断或延迟,生产成本 (包括原材料价格、运输费用等)的增加,运输系统的毁坏,信息通道堵塞等等。它会使原来运作良好、互相协调的供应链不再协调。为了应对突发事件,供应链上各企业必须及时调整采购、生产及运输计划,减少不必要的损失,使供应链在新的条件下达到协调与合作。

在突发事件对供应链的影响中,比较突出的是供应商的供应发生突发性波动时对供应链协调的影响。因此,研究供应商供应突发性波动时,供应链应该如何调整使得供应链重新达到协调,这一课题的研究就显得非常有意义。

1 供应突变下供应链协调的系统动力学模型的建立

目前,大部分学者对于供应链突发事件的研究,一般是用数量折扣契约模型、价格折扣模型等数学模型来进行研究,而很少用系统动力学模型来进行研究。系统动力学模型有简化与仿真作用,用于突发事件下供应链协调的研究有一定的意义。

1.1 因果关系分析

因果回路图以反馈回路 (一系列原因和结果的闭合路径)为组成要素,表达了系统内部的非线性因果关系,正相关关系表明某变量增加会引起相关联的另一变量增加,负相关关系相反,分别用带 “+”、“-”号的箭头表示。

依据本文的建模目的,在供应链突发事件下导致供应突变时如何使得供应链重新达到协调。以成本利润为考虑内容,在供应链总收益达到最大时,供应链上各个节点企业以求自身利益最大化为目标。假设生产商生产该种产品只需要一种原材料,且原材料消耗与产成品的产出比例为1:1。考虑到原材料与产成品库存管理的相似处,为使模型简单,生产商的原材料剩余量被供应商全部回购。收益与成本、收入有关,成本包括订货成本、库存成本、缺货成本、回购成本、生产成本等,收入即是销售收入。根据以上分析,运用Vensim_ple软件绘制成的因果关系图如图1所示。

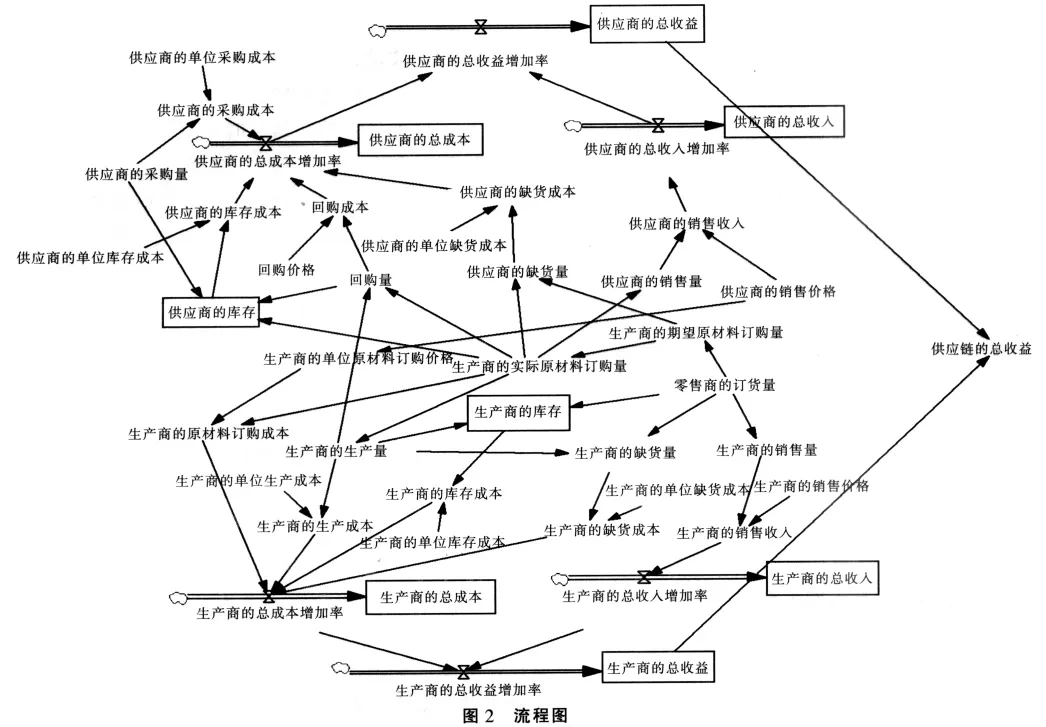

1.2 系统流程图的建立

系统动力学因果关系图只能反映复杂系统因素的因果关系,不能表示不同变量的性质的区别,而由因果关系图转换成的流程图却能将状态变量和其他性质的变量的区别全然的变现了出来,从而更确切的描述出反馈系统的动态性能。图2即为供应商与生产商组成的供应链的成本-收入系统流程图。

在该供应链流程图中,有水平变量8个,速率变量6个,常量10个,辅助变量18个。其中,供应商的总收益是指在整个模拟周期内供应商在向生产商售货的过程中所产生的总的收益,是逐渐累积的性质,用水平变量表示。同样,供应商的总成本、供应商的总收入、生产商的总收益、生产商的总成本、生产商的总收入亦是逐渐累积的,供应商和生产商的库存也是积累的,都用水平变量表示。在正常情况下,供应商的销售价格和生产商的原材料单位订购成本是相等的,以及回购价格都是常量。当突发事件的发生导致供应突变时,在供应链收益最大化条件下,供应商通过调整销售价格和回购价格来调整供应商与生产商之间的收益分配,使得他们各自的利益最大化,达到供应链总利益的协调。

1.3 系统流程图的模型方程说明

根据因果关系图和系统流程图的分析理解以及vensim软件中建模方程的要求,对于模型方程以及变量赋值等进行说明如下:

供应链的总收益与供应商的总收益以及生产商的总收益有关,即:

供应链的总收益=供应商的总收益+生产商的总收益 单位:元 Initial Value=0

供应商的总收益、供应商的总收入、供应商的总成本分别是供应商的总收益增加率、供应商的总收入增加率、供应商的总成本增加率的积分,同理,生产商亦是如此,即:

供应商的总收益=INTEG(供应商的总收益增加率)单位:元 Initial Value=0

供应商的总收入=INTEG(供应商的总收入增加率)单位:元 Initial Value=0

供应商的总成本=INTEG(供应商的总成本增加率)单位:元 Initial Value=0

生产商的总收益=INTEG(生产商的总收益增加率)单位:元 Initial Value=0

生产商的总收入=INTEG(生产商的总收入增加率)单位:元 Initial Value=0

生产商的总成本=INTEG(生产商的总成本增加率)单位:元 Initial Value=0

收益是收入与成本的差值,所以供应商的总收益增加率是由供应商的总收入增加率以及供应商的总成本增加率两个变量决定的,生产商的总收益增加率是由生产商的总收入增加率以及供应商的总成本增加率两个变量决定的,即:

供应商的总收益增加率=供应商的总收入增加率-供应商的总成本增加率

单位:元/周

生产商的总收益增加率=生产商的总收入增加率-生产商的总成本增加率

单位:元/周

供应商的收入来源是供应商的销售收入,故供应商的总收入增加率是供应商的销售量与销售价格的乘积,同理,生产商的总收入增加率是生产商的销售量与销售价格的乘积,即:

供应商的总收入增加率=供应商的销售收入=供应商的销售量×供应商的销售价格

单位:元/周

生产商的总收入增加率=生产商的销售收入=生产商的销售量×生产商的销售价格

单位:元/周

供应商的总成本包括供应商的采购成本、库存成本、缺货成本和回购成本,生产商的总成本包括生产商的原材料订购成本、库存成本和缺货成本,即:

供应商的总成本增加率=供应商的采购成本+供应商的库存成本+供应商的缺货成本+回购成本

单位:元/周

生产商的总成本增加率=生产商的原材料订购成本+生产商的库存成本+生产商的缺货成本+生产商的生产成本

单位:元/周

供应商的采购成本是由它的单位采购成本和采购量决定的,生产商的原材料订购成本是由它的单位原材料订购成本和原材料订购量决定的,即:

供应商的采购成本=供应商的单位采购成本×供应商的采购量

单位:元/周

生产商的原材料订购成本=生产商的单位原材料订购成本×生产商的原材料订购量

单位:元/周

供应商的库存成本是不确定的,当供应商的库存大于0时,供应商的库存成本是它的单位库存成本与库存的乘积;当供应商的库存小于等于0时,供应商的库存成本为0。同理,当生产商的库存大于0时,生产商的库存成本是它的单位库存成本与库存的乘积;当生产商的库存小于等于0时,生产商的库存成本为0。即:

供应商的库存成本=IF THEN ELSE(供应商库存>0,供应商单位库存成本×供应商库存)

单位:元/周

生产商的库存成本=IF THEN ELSE(生产商库存>0,生产商单位库存成本×生产商库存)

单位:元/周

当供应商的库存大于生产商的订购量时,供应商的缺货成本为0;当供应商的库存小于等于生产商的订购量时,供应商的缺货成本是它的单位缺货成本与生产商的订购量和供应商的库存之差的乘积。同理,当生产商的库存大于零售商的订购量时,供应商的缺货成本为0;当生产商的库存小于等于零售商的订购量时,生产商的缺货成本是它的单位缺货成本与零售商的订购量和生产商的库存之差的乘积,即:

供应商的缺货成本=IF THEN ELSE(供应商的库存>生产商的实际原材料订购量,供应商的缺货量×供应商的单位缺货成本)

单位:元/周

生产商的缺货成本=IF THEN ELSE(生产商的库存>零售商的订货量,生产商的缺货量×生产商的单位缺货成本)

单位:元/周

供应商的回购成本=供应商的回购价格×供应商的回购量

单位:元/周

供应商的回购量=生产商的实际原材料订购量-生产商的生产量

生产商的生产成本=生产商的单位生产成本×生产商的生产量

单位:元/周

由于生产商生产该种产品只需要一种原材料,且原材料消耗与产成品的产出比例为1:1,故生产商的生产量即是生产商的原材料订购量。而生产商的原材料订购量即是供应商的销售量,生产商的销售量即是零售商的订货量,故正常情况下:

生产商的销售量=生产商的生产量=生产商的实际原材料订购量=生产商的期望原材料订购量=供应商的销售量

生产商的单位原材料订购价格=供应商的销售价格

供应商的库存是供应商的采购量、回购量之和再减去生产商的原材料订购量的累积,但同理,生产商亦是如此,故有:

供应商的库存=INTEG(供应商的采购量+回购量-生产商的实际原材料订购量)

供应商的缺货量=生产商的期望原材料订购量-生产商的实际原材料订购量

生产商的库存=INTEG(生产商的生产量-零售商的订货量)

生产商的缺货量=零售商的订货量-生产商的生产量

2 供应突变下的模型仿真分析

2.1 正常状态下的模型仿真分析

在没有发生突发事件时,生产商的销售量与生产商的生产量是相等的,生产商的原材料订购量就是生产商的生产需求量,而供应商的采购量即是生产商的需求量,整个供应链达到了协调状态。

仿真初始值的设定,主要是水平变量与常量的初始值的设定:供应商的采购量=100 000单位,供应商的单位采购成本=6元,供应商的单位缺货成本=2元,供应商的单位库存成本=0.1元,回购价格=6元,供应商的销售价格=15元,供应商的初始库存=8 000单位,生产商的原材料订购量=100 000单位,生产商的单位生产成本=1元,生产商的初始库存=8 000单位,生产商的单位库存成本=0.1元,生产商的单位缺货成本=2元,生产商的销售价格=30元,零售商的订货量=100 000单位。

对模型进行仿真,可得正常状态下的供应链的收益结构,如图3。

2.2 供应突变时的模型仿真分析

2.2.1 未采取措施时的模型仿真分析

当突发事件导致供应突然减少,亦即供应商的采购量突然减少时,供应商供给生产商的原材料就会大幅减少,必然会导致供应商的缺货损失。生产商的原材料大幅减少,生产商的生产量就会大幅减少,从而生产商的销售量就会受到影响,导致生产商无法满足零售商的需求,从而产生缺货损失。假设供应链在第50周、51周时,供应链的供应量突然减少30 000、60 000,此时:

供应商的采购量=IF THEN ELSE (time=50,70 000, IF THEN ELSE (time=51,10 000, 100 000))

供应商的单位采购成本=6+1*INTEGER ((100 000-供应商的采购量)/10 000)

供应商的库存=INTEG(供应商的采购量+回购量-生产商的实际原材料订购量)

供应商的缺货量=生产商的期望原材料订购量-生产商的实际原材料订购量

供应商的销售量=IF THEN ELSE(供应商的库存>0,MIN(供应商的采购量+供应商的库存,生产商的期望原材料订购量),供应商的采购量)

生产商的实际原材料订购量=供应商的销售量

生产商的期望原材料订购量=零售商的订货量

生产商的生产量=生产商的实际原材料订购量

生产商的库存=INTEG(生产商的生产量-零售商的订货量)

生产商的缺货量=IF THEN ELSE(零售商的订货量>生产商的销售量,零售商的订货量-生产商的销售量)

生产商的销售量=IF THEN ELSE(生产商的库存>0,MIN(生产商的生产量+生产商的库存,零售商的订货量),生产商的生产量)

生产商的销售价格=30+2*INTEGER ((100 000-供应商的采购量)/10 000)

未采取措施下的供应链收益变化情况如下图:

从图4、5中可以看出,在50周、51周时,供应链的收益、供应商的收益、生产商的收益均发生了变化,此时供应链的协调被打破,要使供应链重新达到协调,就必须采取一定的措施。

由于供应的突然变化,导致供应商的成本-收入平衡被打破了,以至供应商的收益发生了变化。而同时,生产商由于供应商的供货不足,导致其生产量不足,无法满足零售商的需求,从而导致生产商的缺货损失。这种情况下,要使供应链重新达到协调,就必须采取一定的措施。我们以供应商的销售价格为调整元素,来调整供应商与生产商之间的收益分配,以使得供应链达到协调。

2.2.2 采取不同措施时的模型仿真分析

由于系统动力学是一种实验仿真的方法,不可能对政策的所有可能性进行实验,而只是选取有限的政策进行仿真。而我们的目的是测试在不同的供应商销售价格下来进行不同契约政策的对比分析,研究不同政策的销售价格契约能否对存在供应突变的供应链系统起到协调的作用。因此我们根据建立的模型,选取有代表意义的销售价格变化情况,对模型进行仿真分析。

考虑供应商的销售价格与供应商采购量的变化量之间的关系,分别进行仿真,结果为:

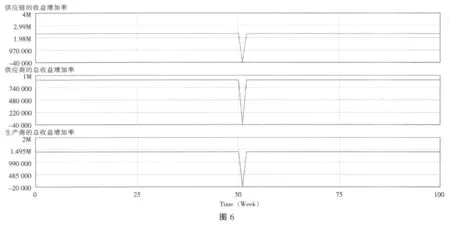

当供应商的销售价格=15+1.7*INTEGER((100 000-供应商的采购量)/10 000)时,供应链的收益变化如下:

当供应商的销售价格=15+1.8*INTEGER((100 000-供应商的采购量)/10 000)时,供应链的收益变化如下:

从图6、7可以看出,在第50、51周供应发生突变时,当供应商的销售价格变化系数为1.7时,供应商的收益增加率为-40 000,生产商的收益增加率为-20 000。当供应商的销售价格变化系数为1.8时,供应商的收益增加率为-20 000,生产商的收益增加率为-40 000。可知,当供应商的销售价格变化系数在1.7与1.8之间时,供应商与销售商的收益达到平衡状态。

对供应商的销售价格变化系数继续进行细分,结果如下:

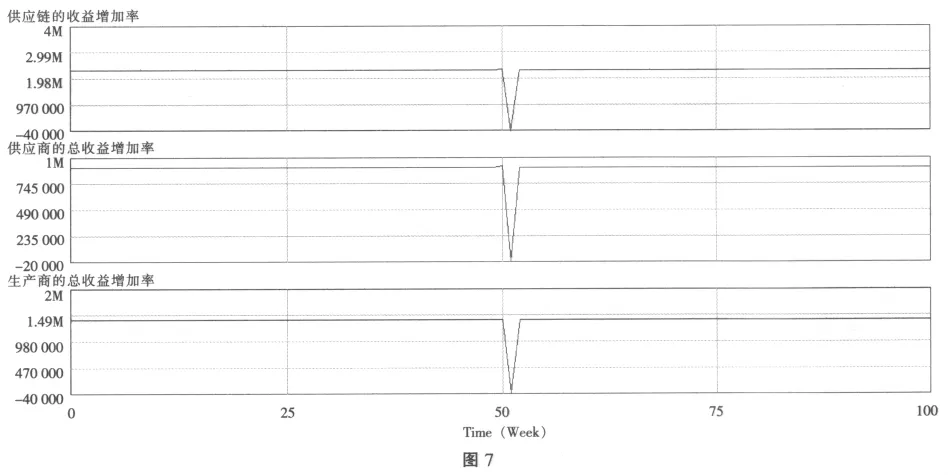

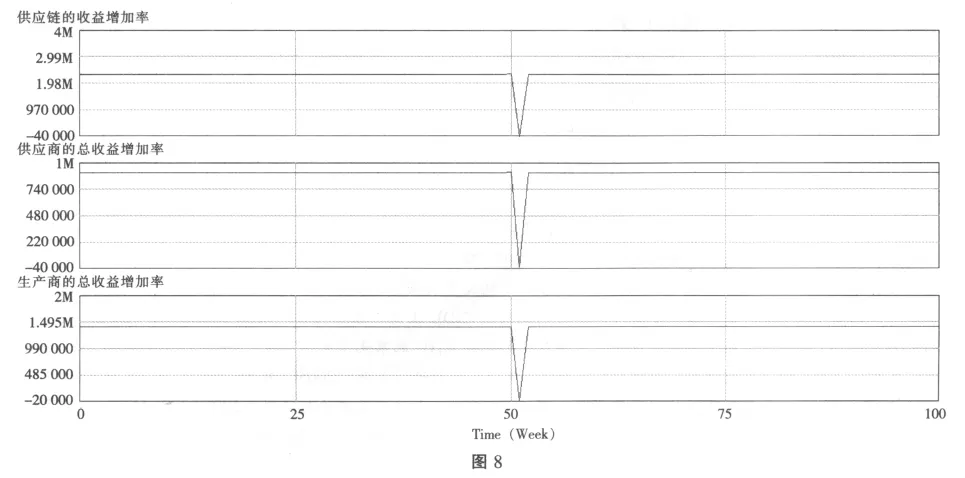

当供应商的销售价格=15+1.77*INTEGER ((100 000-供应商的采购量)/10 000)时,供应链的收益变化如下:

当供应商的销售价格=15+1.78*INTEGER ((100 000-供应商的采购量)/10 000)时,供应链的收益变化如下:

从图8、9可以看出,在第50、51周供应发生突变时,当供应商的销售价格变化系数为1.77时,供应商的收益增加率为-40 000,生产商的收益增加率为-20 000。当供应商的销售价格变化系数为1.78时,供应商的收益增加率为-20 000,生产商的收益增加率为-40 000。可知,当供应商的销售价格变化系数在1.77与1.78之间时,供应商与销售商的收益达到平衡状态。

通过以上的分析可以得知,当供应发生突变时,可以通过调整供应商的销售价格来调整供应链的收益分配状态,使得供应链达到协调。

3 结 论

(1)理论分析和仿真结果表明,供应链上的供应发生突发性波动时可以影响供应链系统的动态稳定性。在供应链的总收益一定的情况下,供应商的销售价格就决定了供应商与生产商之间的收益分配状况。

(2)通过对不同的供应商销售价格的变化系数的仿真分析,优化了供应链对供应突发性波动应对措施。对比它们之间的差值,可以得到相应的使得供应链协调的供应商销售价格。由于实验仿真与实际情况的差距,故最终只能得到使得供应链协调的满意值。

(3)本文只研究了两级供应链在应对供应突变时的应对,对于三级或者说多级供应链的研究有一定的扩展意义。

[1] 杜守梅,季建华.供应链突发事件扩散机理研究[D].上海:上海交通大学 (硕士学位论文),2008.

[2] 董千里.供应链突发事件集成管理研究[J].物流技术,2009,28(7):181-184.

[3] 王孜,王莉.突发情况下供应链的协调[D].鞍山:辽宁科技大学 (硕士学位论文),2007.

[4] 韩梅琳,樊瑞满,郑建国.供应链突发事件应急协调机制研究[D].上海:东华大学 (硕士学位论文),2000.

[5] 孙亮,马永红.收益共享契约下供应链应对突发事件的协调研究[J].北京化工大学学报,2008,35(3):97-99.

[6] 于辉,陈剑,于刚.协调供应链如何应对突发事件[J].系统工程理论与实践,2005(7):9-16.

[7] 于辉,陈剑,于刚.回购契约下供应链对突发事件的协调应对[J].系统工程理论与实践,2005(8):37-43.

[8] 周慧,达庆利.基于系统动力学的再制造逆向供应链系统仿真研究[D].南京:东南大学 (硕士学位论文),2008.

[9] 刘秋生,蒋国耀.基于系统动力学的供应链中牛鞭效应的研究[J].中国管理信息化,2009,12(6):72-75.

[10] 彭志高,滕春贤.基于系统动力学的供应链网络仿真模型的研究[J].哈尔滨理工大学学报,2007,12(2):153-156.

[11] 彭志高,滕春贤.基于SD的制造业企业供应链网络仿真模型及应用研究[D].哈尔滨:哈尔滨理工大学 (硕士学位论文),2007.

[12] 盛晓飞,滕春贤.具有需求扰动的供应链协调仿真研究[D].哈尔滨:哈尔滨理工大学 (硕士学位论文),2010.

[13] 汪应洛.系统工程[M].北京:机械工业出版社,2008.

[14] 钟永光,贾晓菁,李旭,等.系统动力学[M].北京:科学出版社,2009.