履带车辆综合传动系统试验台的开发

2012-07-09焦现炜方建华

冀 强,焦现炜,方建华,张 君

(1.中国人民解放军72465 部队,济南 250022; 2.山东经济管理干部学院,济南 250202)

在现代军事、农业和建筑业领域中,履带车辆以其良好的越野性能发挥着十分重要的作用[1]。综合传动系统等关键零部件的性能和质量决定整车性能和质量,它的性能直接关系到整个车辆的动力性、燃油经济性和耐用性等重要性能。综合传动系统是由主离合器、变速箱、液压式行星转向机、液压操控系统综合集成组成。对综合传动系统进行研究,并对其进行性能测试是履带车辆安全可靠稳定运行的重要保障。

传统的检测方法—道路试验法,不仅需要较大的试验场地,还要耗费大量的人力、物力、财力。因此研制开发一套高性能的履带车辆综合传动系统试验台,可用于维修保障机构对修复后的履带车辆的综合传动系统进行维修质量评估和故障诊断。通过模拟履带车辆行驶工况对综合传动系统进行试验,找出薄弱环节,排除故障,提高综合传动系统整体可靠性,从而确保了履带车辆底盘的行驶质量。

1 综合传动试验台的设计原理

该试验台主要针对重型履带车辆综合传动系统进行测试,配套到基层维修保障机构,采取模块化设计,结构简单,制造安装方便,配置灵活,控制精确,能实现无载启动和任意加载,不考虑功率回收利用,因此采用开式结构进行设计。

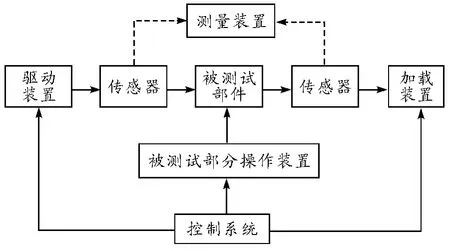

试验台由驱动装置、加载装置、测量装置、控制系统、被测试部件、被试部件操作装置等六个部分组成。驱动装置为试验台提供动力,经被测试部件传递到加载装置。加载装置用来提供合适的负载,模拟道路阻力和惯性阻力等阻力特性。测试装置用来检测动力传动过程中的一些基本机械参量,主要有驱动端与负载端转速、扭矩等。控制系统用来实现试验过程的自动控制,如驱动端启动、转速调节、力矩调节,负载端力矩加载,被试部件操作装置用来进行换挡动作,离合器分离-闭合动作,左-右转向动作,以及实验过程的自动监测、保护功能。其基本框图如图1 所示。

图1 综合传动系统试验台组成原理框图

该试验台具体检测主离合器分离闭合可靠性;变速箱的换挡、运转性能以及行星转向机的转向、制动、操控等性能。试验台应具有以下的功能和试验模式:

1) 起动性能试验。通过模拟发动机功率输入,监测综合传动系统从静止到运转的工作状况,输入及输出扭矩、速度及功率变化曲线。

2) 负载性能试验。通过逐渐增大负载,监测综合传动系统负载工况下运转性能参数。

3) 主离合器操控试验。通过离合器操纵机构控制离合器分离、半闭合粘滞和全闭合状态下,监测综合传动系统运转性能指标。

4) 转向机转向试验。通过液压转向控制阀控制转向开关,监测综合传动系统第一位置和大半径转向工况下运转性能参数。

5) 变速箱换挡性能试验。挡位自动换挡时,监测变速箱在各挡位的运转性能参数,计算变速比及牵引效率。

6) 程序自动控制试验。按照模拟路况预设程序,监测综合传动系统运转性能参数,输入及输出扭矩、速度及功率变化曲线。

2 综合传动试验台的组成系统

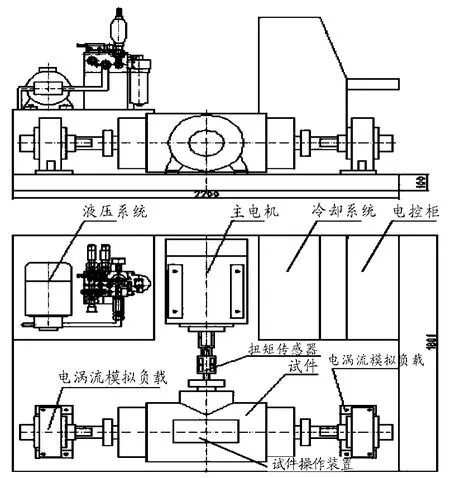

综合比较多种试验台布置方案[2-3],最终采用可靠性高、适应性强、结构紧凑的T 型试验台布置,总体系统示意图如图2 所示。

图2 综合传动系统性能试验台总体系统示意图

2.1 驱动设备

本试验台采用变频调速电机,与直流电动机、交流电动机、发动机、液压马达等其它驱动设备相比,具有性能稳定,易自动控制等特点。

2.2 加载设备

由于采用开式结构,加载设备起着加载和耗能的作用。本试验台采用电涡流测功机,可通过电涡流控制器的电压调整来调节电涡流测功机的加载扭矩,通过电涡流测功机的扭矩仪扭矩反馈进行闭环,来控制试验部件的输出转速/扭矩在合适的范围内,提高试验台运行的稳定性与安全性。

2.3 被试部件操作设备

车辆行驶过程过程中,被测试综合传动系统还要进行离合器分离-闭合; 变速箱空-Ⅰ-Ⅱ-Ⅲ-Ⅳ-Ⅴ档位变换;转向机左-右行驶转向等操作动作,这些都是依靠驾驶员实现的。本试验台应用控制系统通过6 套伺服电机分别控制上述操作动作。

2.4 液压设备

由于综合传动系统是液压式传动系统,运转过程中需要对主离合器、变速箱、液压式行星转向机进行供油及倍压。因此该试验台开发了一台液压设备,实现供油、冷却、加温、润滑和调节流入试验装置里去的油的压力和流量等功能。

2.5 冷却设备

冷却设备主要通过空调压缩机组实现对试验台循环水的强制冷却,完成对电涡流测功机和液压系统进行强制冷却,防止试验设备因温度过高而损坏。

3 综合传动试验台测控系统

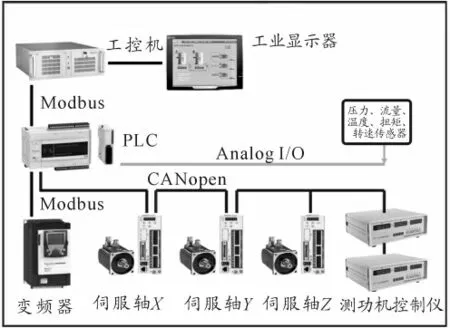

履带车辆综合传动系统性能试验台控制系统采用基于PLC 控制系统组成结构,如图3 所示。

图3 控制系统组成结构

试验台控制中心采用具备丰富接口,易于扩展的HMIRHAPP00S 工控机。数据的采集、控制及通讯采用施耐德M238 PLC 可编程控制器,变频交流电机采用ATV71 变频器进行控制。伺服电机系统均采用Lexium 23 伺服驱动器。为了实现加载控制,采用了2 套湘仪FC2000 系列测功机控制系统,该系统可以通过CAN 总线将加载的转矩及转速传送给PLC 控制器。试验台需采集的转矩、转速、压力、温度及流量等参数可通过扭矩仪、压力变送器、温度传感器等仪表进行测量,转换为数字信号送入工控机进行处理。为了保障实验的安全进行,试验台还采用空气开关、断路器、接触器、和继电器等系统保护电器,实现对变频器、电机和PLC 的有效保护。

测控系统软件主要包括各驱动部件控制程序、数据采集及驱动部件间的通讯程序3 部分。部件控制程序包括驱动电机变频器控制,负载端控制及伺服电机控制程序。数据采集主要用于实现试验台中各种测试参数,如驱动端转矩及转速,负载端转矩及转速,温度、压力及流量等信号的采集。驱动部件间的通讯程序包括工控机与PLC 控制器间的通讯程序,PLC 控制器与加载测功机控制系统间的通讯,PLC 控制器与变频器间的通讯,PLC 控制器与伺服控制器间的通讯。

4 综合传动试验台的特点

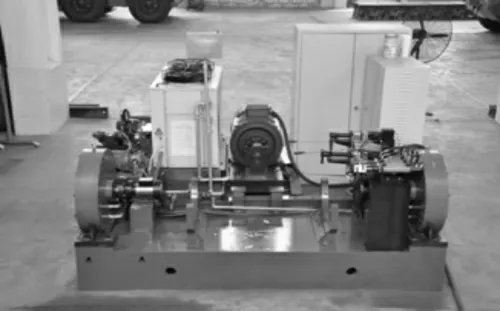

该试验台在满足各项试验功能要求的前提下,整体设计中尤其注重系统的先进性和自动化[4-5]。建成的试验台如图4 所示。试验台具有以下特点:

1) 履带车辆综合传动试验台将传统机械传动试验台与计算机控制技术、传感技术有机结合,采用对变频驱动、电涡流负载和伺服电机的数字控制,使转速和载荷反应灵敏,能够较好地实现该型号履带车辆综合传动系统基本行驶工况的工作试验。

图4 综合传动实验台

2) 基于PLC 控制器的试验台控制系统,能够实现对试验台驱动电机、负载测功机及各机构操作动作的执行控制,还实现对众多传感器输出信号调理和转换处理,以及对整个综合传动机构试验系统的监视与控制。

3) 采取手动、程控两种试验方式,保证了试验台运转的可靠性。手动控制时,可通过控制参数输入等方式进行操作,方便可靠;程控试验时,由工控机控制试验过程,自动化、智能化程度较高。

4) 通过预先设计扩展接口或更换固定支架和具体模块,试验台具有良好的通用性和可扩展性。提高了设备利用率,扩展了试验对象,为试验台的扩展和改进奠定了基础。

5) 采用模块化设计结构,试验台结构组成更加简化,具有很高的可靠性和维护性。

6) 采用保护电路设计,报警、保护、紧急停车同步实施。

5 结束语

该型履带车辆综合传动试验台以开式机械传动试验台为基础,以基于PLC 计算机控制系统为核心,充分体现计算机控制技术和数字技术的灵活运用,采用变频交流电机为调速驱动,以电涡流测功机作为加载系统,以伺服电机操作控制各机构执行动作,模拟实际行驶工况,使用转矩转速、压力、温度以及流量传感器获取试验台各模块的监测数据,与被试综合传动系统共同构成了履带车辆综合传动试验系统。该型试验系统已成功地用于维修保障机构对该型履带车辆综合传动系统的模拟试验和故障诊断检测。实践应用表明,试验台测试数据准确可靠精确度高,控制自动化程度高,模拟实际行驶工况能力强,能够完成各种工况要求下履带车辆综合传动系统性能试验,适用于现代化的一线维修实践。

[1]尤帕沃而科夫,阿佛巴依科夫.履带车辆的设计与计算[M]. 刘太来,郭兆熊,译. 北京: 北京理工大学出版社,1997.

[2]刘云鹏,李平康,杜秀霞.新型综合传动试验台的设计与实现[J].机床与液压,2009 (9):156-159.

[3]刘彦,马咏梅.多功能机械传动组合试验台的研制[J].中国测试技术,2003 (6) :23-24.

[4]马跃.大功率综合传动试验台控制系统研究[D].武汉:武汉理工大学,2003.

[5]蔺红军.履带车辆传动系测试系统研究[D].长春:吉林大学,2009.