柱形爆炸容器的特殊结构

2012-07-09王定贤刘振兴李文杰

王定贤,刘振兴,胡 昊,曹 钧,李文杰

( 西北核技术研究所,西安 710024)

爆炸容器是一种能将爆炸能量和爆炸有害产物封闭在一定区域内的特殊压力容器。该种容器在爆轰研究、爆炸效应、爆炸加工及安全排爆等方面应用广泛。世界上第1 台爆炸容器于1945 年诞生于美国的LANA 国家实验室,该容器内径3 m,长6 m,壁厚0.355 6 m,总重214 t。俄罗斯曾设计加工了一个内径12 m、壁厚0.1 m、重达350 t 的球形爆炸容器[1-2]。目前,许多国家的爆炸和爆轰实验室都装备了不同结构、不同尺寸、不同用途、不同材料的爆炸容器。我国西北核技术研究所、中国工程物理研究院、国防科技大学、北京理工大学等多家单位也已设计建造了多种规格的爆炸容器。对于爆炸容器的设计,尽管W E Baker 和A F demchuk 等进行了大量的、具有开创性的理论研究工作[3-4],但至今仍没有形成1 个统一的设计建造规范。

由于柱形爆炸容器具有良好的力学性能,可获得较好的通道开口尺寸,而且加工性能优良,造价相对低廉,因此,该类容器已经成为爆炸实验和爆轰研究等方面的常用设备。当前,为适应科学研究和实验需求,这类容器的用途日益广泛,应用功能差别也较大。如果依靠普通结构的爆炸容器,即由法兰+筒体+封头组成的简单结构容器,将难以完成新的、较复杂的实验任务。例如,对于大当量爆炸容器,如果仅用单层钢结构承受爆炸载荷,容器用钢量将达上百吨,这使得容器加工难度增加,制造费用提高。所以,在设计建造柱形爆炸容器时,有必要采用特殊结构,以适应多样化的科研需求。鉴于以上考虑,根据笔者多年来在这方面的设计经验,做一归纳总结,以期为相关领域爆炸容器的设计提供借鉴。

1 双层结构

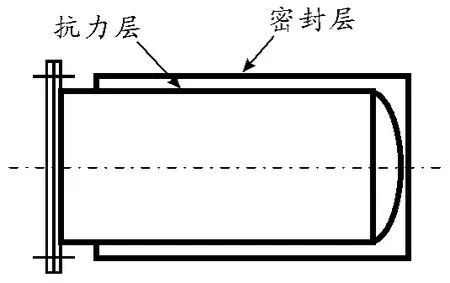

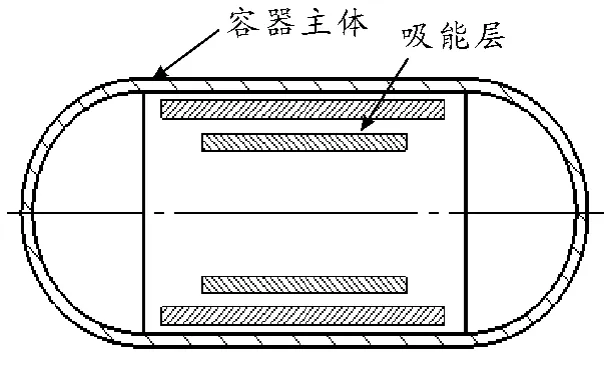

对力学安全和密封防泄漏要求较高的柱形爆炸容器,或者实验当量较大的爆炸容器,可设计采用双层钢结构,如图1所示。

图1 双层结构爆炸容器

分析认为,该结构的内层钢承受主要的爆炸荷载和碎片侵彻,且允许材料发生塑性变形甚至破裂。通过材料变形,可较好地吸收爆炸能量; 而外层钢结构的受力处于弹性范围,具有对有毒有害气体长期密封之功能。爆炸容器采用这种双层设计结构,既可减少容器用钢量,方便建造,又能实现力学安全和长久密封。资料表明,对由直径和爆炸当量确定的容器,按塑性应变10%设计,其用钢量约只有按材料弹性极限设计时的1/10[5]。随着技术的发展,在双层爆炸容器的基础上,现已出现了离散多层爆炸容器结构[6]。

2 变径结构

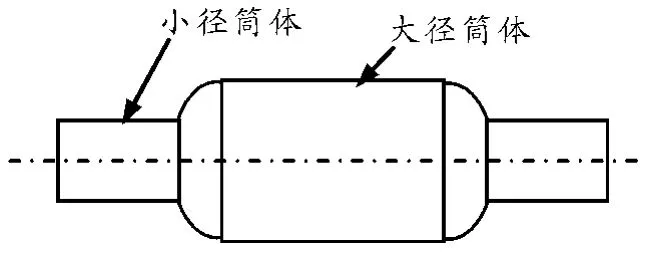

因测试需要,要在容器内部放置仪器设备。但容器的径向空间有限,为此可通过增加筒体长度的方法来实现仪器的放置。因离爆心较远的筒体部位所承受的爆炸载荷比爆心截面部位小,且冲击载荷将随比例半径的增大而明显减小,故对筒体的加长部分可适当减小其直径,以便降低筒体加工难度,减小用钢量,这就是柱形爆炸容器的变径结构,如图2 所示。

图2 变径结构

3 复合结构

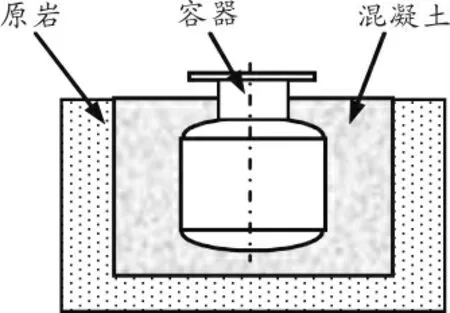

复合结构爆炸容器具有良好的抗爆性能。该结构一般由3 层组成,由内到外依次为钢容器、混凝土和原岩,如图3所示。

图3 复合结构容器

由文献[7]可知,要提高单层容器的承载能力,只有增加容器壁厚。但增加壁厚不是提高承载能力的有效措施,因为:①从应力状态分析,单层压力容器在壁厚方向上弹性应力分布不均匀,且壁厚越大,不均匀性越严重,因此,较厚的容器壁不利于材料抗力性能的充分发挥;②容器厚度增加也会给加工、吊装、焊接、运输带来诸多不变。设想,如果在容器和大地介质( 或围岩) 之间浇注一定厚度的混凝土,则能改变应力分布的不均匀性。此时,容器仅承受小部分爆炸能量,而混凝土和围岩因具有较高抗压性能,可在三维动态应力作用下明显提高容器的抗力作用。可见,在复合结构中钢容器和混凝土将发挥各自材料优势,使得整体结构具有独特抗爆性能。

鉴于普通混凝土存在脆性大、抗拉强度低和抗冲击性能差等问题,可尝试使用钢纤维混凝土或聚丙稀纤维混凝土[8]。因为乱向分布的纤维可阻碍混凝土内部的微裂纹扩展和阻滞宏观裂纹的发生与扩展,能显著提高混凝土的抗拉、抗弯、抗剪切和抗扭强度。

4 组合结构

所谓组合结构,就是以容器的中间筒体为主体,在筒体1端或2 端设置平板法兰或椭球封头,而法兰或封头与筒体之间通过螺栓连接,方便拆卸,组配灵活。至于2 端选择采用何种结构,要根据实验需求确定。如文献[9]中所设计柱形爆炸容器所采用的就是1 种组合结构。

5 加强或削波吸能结构

在容器外侧安装加强层是为了进一步增强容器筒体的抗爆性能,而在容器内部设置削波装置主要是为了阻滞爆炸产物对容器内壁的侵彻破坏。一般来说,其结构主要有3 种。

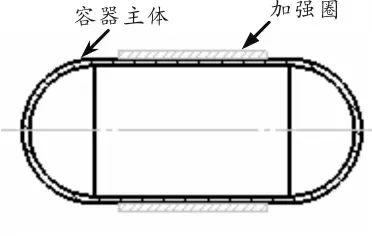

1) 外侧设置钢加强圈。为提高容器筒体的抗力性能,可在爆心截面部位的外侧安装一定宽度和厚度的加强圈,如图4 所示。根据抗力设计需要,加强圈可设置2 ~3 层,每层之间预留一定间隙。加强圈材料可选合金钢,也可选玻璃纤维等。

图4 加强结构

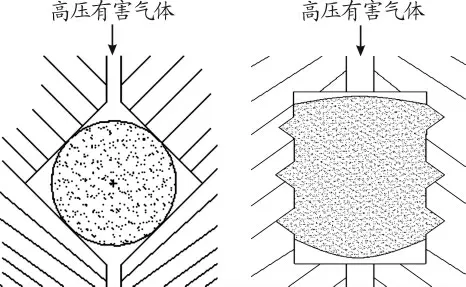

2) 内部安装吸能层。因钢材料具有良好的塑性和韧性,可作为吸能层使用。如果允许材料发生较大塑性变形甚至撕裂,则吸能层就能消耗较多的爆炸能量,从而减小筒体的破坏危险,这也有利于容器的整体密封防泄漏。吸能层可设置为单层,也可设置为多层,每层之间预留间隙,如图5所示。

图5 吸能层结构

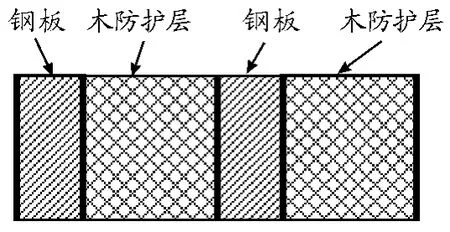

多胞材料能利用其内部阻尼吸收爆炸能量,可做吸能层使用。常见的多胞材料主要有蜂窝材料、泡沫材料、金属泡沫材料、木材等。实验证明,与填充大气情形比较,加入泡沫材料可使材料变形减小到原来的1/5 ~1/7。硬质聚氨酯泡沫是1 种比重小、造价低、成型容易的多孔介质,具有良好的吸收动能特性,是吸能的理想工程材料。此外,将多胞材料和钢材料组合起来形成复合吸能层( 如图6 所示) ,其抗爆性能和抗侵彻破坏水平会显著提高。

图6 钢木复合结构防护层

3) 设置沙挡墙、钢丝网或防护罩。为保护容器法兰或内部测试装置不受破坏,需在容器爆心两侧设置沙包挡墙、安装钢丝网或钢保护罩。

6 法兰密封结构

为延缓或阻滞有害气体泄漏,密封材料可选用弹塑性好的橡胶圈以实现动态和静态密封。密封方式可设计为端面密封和柱面密封( 一般用2 道密封圈) ,端面密封槽设计为双面对称V 型或II 型锯齿结构,如图7 所示。

图7 2 种密封结构

7 结束语

柱形爆炸容器特殊结构的设计使用,对改善或增强容器整体受力状况,提高其密封防泄漏水平具有特殊意义。同时,也能满足减小制造成本、降低加工难度、方便运输等要求。这些结构( 或方式) 的选择要根据容器用途、实验当量、力学要求、空间大小、工程造价等因素给予综合考虑,然后通过理论计算、数值模拟及实验验证等方法进行优化设计,方可在实际实验中投入使用并取得良好效果。总之,爆炸容器的特殊结构将在爆炸作业或爆轰研究领域发挥重要作用,具有较广泛的应用前景。

[1]朱文辉.圆柱形爆炸容器动力学强度的理论和实验研究[D].长沙:国防科技大学,1994.

[2]朱文辉,薛鸿陆.爆炸容器动力学研究进展评书[J].力学进展评述,1996(2):68-92.

[3]Baker W E,Allen F J. The response of elastic spherical shells to symmetric internal blast loading[J].Proceedings of the Third U. S. National Congress of Applied Mechanics,1958:79-87.

[4]Baker W E. The elastic-plastic response of thin spherical shells to internal blast loading[J]. ASME Journal of Applied Mechanics,1960,27(1):139-144.

[5]梁志刚,马艳军,秦学军,等.小当量双层爆炸容器的研制[J].兵工学报,2010(4):525-528.

[6]郑津洋.离散多层厚壁爆炸容器抗爆性能实验研究[J].爆炸与冲击,2005(6):704-709.

[7]徐芝纶.弹性力学[M].北京:高等教育出版社,1996.

[8]胡金生,陈向欣.聚丙稀纤维增强混凝土动态本构试验研究[C]//中国土木工程学会防护工程分会第八次学术年会论文集,2003.

[9]龙建华,胡八一.100g( TNT) 当量真空密封爆炸容器的设计[J].机械,2006(2):27-31.

[10]王定贤,胡昊,王万鹏,等.动力系数法在爆炸容器设计中的应用[J].四川兵工学报,2011(4):24-26.

[11]王定贤,王万鹏,胡昊,等.一种用于内部冲击波载荷测试的爆炸容器设计[J]. 四川兵工学报,2011(8): 56-58.