大型钛钢复合板设备制造过程中的质量控制技术

2012-07-09宋品玲叶建林

宋品玲,叶建林,张 成

( 西安优耐特容器制造有限公司,西安 710201)

钛钢复合板设备因具有优良的耐蚀、高强度和高性价比而被广泛应用于石油、化工、制药、船舶等领域。钛钢复合板制化工设备如钛浓缩塔、反应釜、换热器、后氧化反应冷凝器等,通常结构复杂,制造技术和工艺多样,而且关键部件需要焊接成型。由于钛和钢不能直接采用熔焊的方法进行焊接,所以钛钢复合板的焊接结构和不锈钢复合板、镍钢复合板等存在较大差别。钛钢复合板的焊接通常采用的是互不熔合的间接接头结构形式。另外,由于钛与钢热物理性能存在差异,会造成焊缝冷却过程中收缩不均匀,在接头部位存在较大的焊接残余应力,严重时甚至导致焊缝开裂。制造过程中残留的微缺陷,如果没能被及时检测到,那么设备运行时在温度、压力强介质的联合作用下将产生缝隙腐蚀、点蚀、应力腐蚀等现象,轻则导致介质泄漏,重则发生重大人身伤害[1-2]。因此,检测并控制制造过程中可能形成的缺陷就显得尤为迫切重要。但目前国内由于此类设备制造技术相对落后,尤其是大型钛钢复合板设备,其质量控制和检测还没有完整、规范的标准控制系统。

本文针对上述现状,结合生产实际,详细论述了大型钛钢复合板设备从选材及预处理到封头成型、筒体焊接等过程的质量控制方法。

1 制备过程控制

1.1 原材料及预处理

原材料的采购与验收要满足图纸技术或其他相关标准的要求。ASME 标准中常用钛材SB265Gr1/Gr2 及国标中常用钛材TA1/TA2 的Fe 含量要求最低的为0.20%,H 含量要求最低的为0.015%。但对于大型PTA 设备,要求Fe 含量≤0.07%,H 含量≤0.006%。

对大型钛钢复合板换热设备,管板的质量尤为重要,所以在验收时要重点检验。①对复合管板进行100%UT 检测,结合率要求达到100%,复合管板面积过大,爆炸时难度会增加,容易产生不结合区,而少许的不结合在管板机加工、组装、焊接过程中面积会增大,对设备的可靠性会造成严重的影响;②平面度允差≤2 mm;③表面光滑,无裂纹、压坑、划伤等缺陷,管孔表面粗糙度一般不大于12.5 μm。

阳极化处理通常用在钛钢复合板覆层材料表面,使其形成一层致密的氧化膜,以提高其耐蚀性、硬度、耐磨性、绝缘性、耐热性等。钛钢复合板设备阳极化处理规程为: ①碱洗、水洗;②1次酸洗、水洗; ③2 次酸洗、水洗; ④阳极氧化、水洗。阳极化处理介质为磷酸水溶液,处理电压为25 ~40 V,处理时间按漏电流计算。处理完成后膜厚为0.05 ~0.06 μm,颜色为蓝色。

1.2 封头成型

封头通常采用冲压热成型。钛材在冲压前应进行铁离子污染试验,如表面无蓝点,则未出现铁离子污染。钛材表面应涂耐高温涂料,以防止表面被氧化、污染。加热炉应采用电炉或反射炉,不得用焦碳炉。其加热温度应不超过600 ℃,加热炉内应保持微氧化性气份,不得呈还原性,避免渗入氢。冲压过程中工件不得接触火焰。

封头按标准要求进行冲制、检验和验收。表面不能有裂纹、压坑等缺陷,封头直边部分不能存在纵向皱折。对拼接封头的焊缝进行100%RT 检验,JB/T4730. 2—2005II 级合格,钛钢复合设备封头R 弧处还要进行100%UT,JB/T4730.3—2005II 级合格。

1.3 钛钢复合板的对接接头

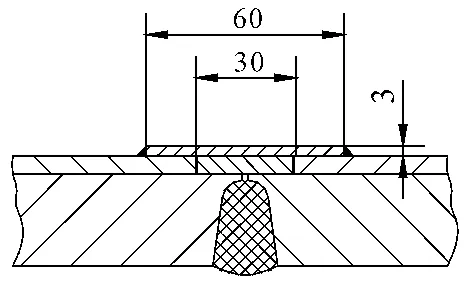

钛设备焊接前应将表面清理干净,使用丙酮去除油污,并通过铁离子污染试验检测确保焊接区域没有铁离子污染。基层焊接完成后,按图纸要求进行RT 射线检测,合格后进行组对。钛钢复合板的对接接头结构如图1、图2 所示,钢焊缝进行贴条,一般钛覆层贴条为2 ~4 mm 厚钛板,每条钢基层纵环焊缝上至少设置2 个检漏孔。

检漏孔主要起泄漏报警作用,钛贴条焊接背部通氩气保护,起排液作用。在设备生产运行过程中,为确定覆层泄漏位置,可将较长焊缝分区,每个区设2 个检漏孔。在贴条之前,每条纵焊缝各1 个区,环焊缝分区长度不能大于2 m。图3 为带有垫板的贴条示意图。贴条与覆层焊接时,适宜的焊缝宽度为6 ~9 mm,焊缝颜色应为银白色或金黄色。焊接过程中,需要注意保证焊接环境及区域的洁净,防止铁离子污染及焊缝氧化。贴条与覆层焊接完成后,对于纵环焊缝交界处的丁字区域,焊缝较多,需要加盖盖板。盖板与贴条的焊接同贴条与覆层的焊接,施焊位置处于筒体最底部。

图1 筒体纵环焊缝对接详图( 内侧面)

图2 筒体纵环焊缝剖详图面

图3 带有垫板的贴条详图

2 可靠性检验方法

在钛钢复合板设备中,钛焊缝是1 个薄弱环节,很容易发生开裂,此时容器中的强腐蚀介质会穿过钛焊缝到达钛盖板下面的钢焊缝表面,通常情况下这种强腐蚀介质会在几天甚至数小时之内将钢基层或钢焊缝腐蚀穿孔,给钛钢复合板设备带来严重的安全隐患,如不及时发现,将会发生爆炸等事故。根据对钛设备的研究和多年生产经验,考核钛设备的重要技术指标如下。

2.1 外观检测

检验焊缝的颜色、表面气孔、裂纹、咬边等缺陷。焊缝颜色应为银白色或淡黄色,不允许出现蓝色及灰色; 焊缝表面不允许出现气孔和裂纹;焊缝不允许有咬边。

2.2 肥皂泡检验

从位于钢焊缝上的检漏孔中通入压缩空气,将压缩空气的压力控制在0.4 ~0.6 MPa,用毛刷在钛焊缝表面涂刷肥皂水,如果焊缝存在贯穿性气孔、裂纹、未熔合等缺陷时,泄漏的压缩空气就会使钛焊缝表面产生肥皂泡。

2.3 氦泄漏检验

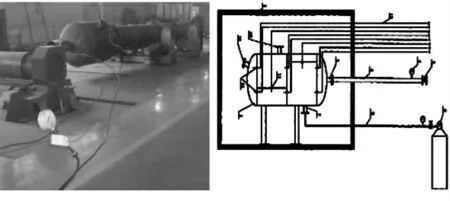

通过在设备壳体上接管和基层焊缝上的检漏孔通入一定比例的氦气和氮气的混合气,如图4 所示,对换热管和管板的角接焊缝以及内覆层表面进行检漏。氦气检漏时的流量控制在20 ml/s,真空度优于1 ×10-7Pa。

2.4 渗透检验

充分去除钛焊缝表面的油脂、涂料、锈蚀、水等影响渗透液渗透的污物,之后通过渗透、清洗、显像、观察4 个步骤检测焊缝表面,焊缝上的未熔合、气孔、裂纹等表面开口缺陷可以直观地显示出来。

图4 氦检漏过程示意图

2.5 热气循环试验

现有国内厂家只是对钛钢复合板设备复合管箱部分进行热气循环试验,如图5 所示。本文对整体设备进行热气循环试验,通过这种方法模拟实际工况,增加了换热管管头的可靠性。与其他方法不同的是,试验前一般要以容器的设计温度和设计压力为基准,对容器进行升温、升压、保压、降温、降压等使用工况的模拟,然后在容器内部充入氦气和氮气的混合气体,在容器外检漏孔处进行检测。这种方法可很好地验证容器在升温、升压、降温、降压、正常运行等工况下对覆层盖板焊缝处的影响,其灵敏度高、可靠性好,但试验周期长且费用较高,一般运用在设备设计温度较高或操作过程不稳定的关键设备的检验中。

图5 热气循环试验

2.6 水压试验

在常温下进行液压试验,试压时容器顶部应设排气口,充液时应将容器内的空气排尽( 图6) 。在打压设备的最高点处安装2 块压力表( 量程为试验压力的2 ~3 倍) 。设备内充满水,将所有开口封闭,当容器壁温与水温接近时,用试压泵加压缓慢升至设计压力,确认无泄漏后继续升压到规定的试验压力,保压30 min;然后降至设计压力,保压足够时间进行检查。试验过程中,用压缩空气吹干接管法兰密封面、管板密封面、焊接接头及焊接部位,保持观察表面的干燥性,对所有的检查部位进行检测,不允许出现变形、异常响声、泄漏等情况。

图6 水压试验示意图

2.7 气密性试验

由于气体的渗透能力比液体强,在容器水压试验后,以气体作为加压介质并用低于水压试验的压力对容器的严密性加以验证,此试验称为压力容器的气密性试验。气密性试验主要检验容器的各联接部位是否有泄漏现象。介质毒性程度为极度、高度危害或设计上不允许有微量泄漏的压力容器,必须进行气密性试验。气密性试验在液压试验合格后进行,压力容器应按以下要求进行气密性试验: 对设计要求作气压试验的压力容器,气密性试验可与气压试验同时进行,试验压力应为气压试验的压力;碳素钢和低合金钢制成的压力容器,其试验用气体的温度应不低于15 ℃,其他材料制成的压力容器按设计图样规定;试验所用气体,应为干燥、清洁的空气、氮气或其他惰性气体;进行气密性试验时,安全附件应安装齐全;试验时压力应缓慢上升,达到规定试验压力后保压不少于30 min,然后降至设计压力,对所有焊缝和连接部位涂刷肥皂水进行检查,以无泄漏为合格。如有泄漏,修补后重新进行液压试验和气密性试验。

3 结束语

综上所述,大型钛设备制备过程的质量控制体系对设备性能影响较大,如何建立质量控制体系是控制设备质量的关键。本文以公司多年的研究成果和经验数据,从原材料采购控制、设备加工制备及设备可靠性检验过程角度出发,详细阐述了大型钛设备质量控制体系的建立,希望能给其他研究人员提供参考。

1) 钛钢复合板设备内部钛盖板焊缝的可靠性是关系到钛钢复合板设备可靠性最主要的因素之一,与传统气密性试验相比,氦检漏检测对介质泄漏的感应灵敏度能探测到不大于1 ×10-6Pa·m3/sec 的精确程度,大步伐提高了钛设备的检测效率,为钛设备的产业化提供了新的检测手段。我公司通过合理的分层、分区域氦检法,可很好解决检漏区域不易定位的问题。

2) 热气循环试验能在设备正式运行前模拟设备的运行工况,检查各连接部位,作为复合板设备的可靠性的一个重要检测手段,也是钛设备制造的关键技术之一。

[1]田维,李强,孟春,等.压力容器制造监理的特点[J].重型机械,2012(3):25-28.

[2]王赞,赵云志.SA-302GR 钢压力容器用低合金钢焊条的研制与应用[J].现代焊接,2012(6): 46-48.

[3]李伟民. 压力容器用钢的特殊要求[J]. 机械工程师,2012(5):147-148.

[4]杨东,唐郑磊,李红洋,等.压力容器用12Cr2Mo1R 120 ~150 mm 特厚钢种的研发实践[J].山西冶金,2012(2):17-19.

[5]朱磊,吴江涛,杨学山,等.PTA 项目用钛钢复合板的爆炸焊接工艺分析[J].四川兵工学报,2011(6):10-109.