炭/炭复合材料表面金属功能涂层研究进展①

2012-07-09华云锋

赵 勇,华云锋

(1.长安大学工程机械学院机械系,道路施工技术与装备教育部重点实验室,西安 710064;2.西北有色金属研究院,西安 710016)

炭/炭复合材料表面金属功能涂层研究进展①

赵 勇1,华云锋2

(1.长安大学工程机械学院机械系,道路施工技术与装备教育部重点实验室,西安 710064;2.西北有色金属研究院,西安 710016)

炭/炭复合材料作为结构功能一体化材料使用,面临着自身及其与其他材料之间的连接、抗氧化抗热震涂层以及抗等离子溅射侵蚀涂层问题。系统介绍了表面金属功能涂层在炭/炭复合材料连接、超高温抗氧化抗热震涂层、高热载荷下抗等离子溅射侵蚀涂层上的应用,分析了金属功能涂层的失效原因,讨论了提高金属功能涂层性能的途径,指出新型钎料与接头抗振动抗疲劳性能、涂层显微结构控制与全温域防氧化抗热震、界面稳定化理论方法与新型界面层材料以及金属功能涂层原位自生防护和拓展应用领域是炭/炭复合材料表面金属功能涂层的发展趋势。

炭/炭复合材料;表面金属功能涂层;连接;抗氧化抗热震涂层;抗等离子溅射侵蚀涂层

0 引言

C/C复合材料具有低密度、高热导率、高气化温度、良好的抗热震性能,以及强度随温度增加不降反升等特性,且兼具结构和功能材料双重特点,在航空、航天、热核聚变等领域具有广泛的应用前景[1-3]。

目前,C/C复合材料的应用主要面临3方面问题:

(1)C/C复合材料自身及其与其他材料之间的连接问题[4-6]。螺栓或铆钉形式接头的抗剪切和抗压缩强度偏低、连接结构复杂,特别是连接孔周围易导致应力集中。金属钎料钎焊和扩散焊是最有希望的连接技术。

(2)C/C复合材料超高温抗氧化抗热震涂层问题。以SiC和MoSi2为主的多元多层陶瓷涂层,尽管能使C/C复合材料在静态空气中1 680℃和1 700℃抗氧化时间分别达到107 h和50 h,但1 600℃至室温的抗热震寿命短,陶瓷涂层在多次热循环后易开裂[7-10]。高熔点金属合金涂层体系在高温抗氧化方面表现出较大的潜力,如Si-Mo、Si-Hf、Si-Cr合金涂层体系,以及含Ir和含Al合金涂层体系等在1 500~1 700℃空气中都均能长时间保护基体不受氧化,表现出了很好的高温抗氧化性能,这些涂层体系有望用于1 800℃甚至更高温环境下的涂层体系,近年来引起了广泛关注。

(3)C/C复合材料用于热核聚变装置中的等离子溅射侵蚀严重问题。

由于高原子序数材料钨能耐等离子溅射侵蚀,所以能用作热核聚变装置中的第一壁结构材料,但块体钨用作第一壁材料的主要缺点是结构重量大、加工性能差、抗热震性能差[3,11]。钨金属功能涂层C/C复合材料结合两种材料优点,是理想的第一壁材料。因此,C/C复合材料表面金属功能涂层是实现复合材料间的连接、超高温抗氧化抗热震和提高等离子溅射侵蚀性能的主要途径。

1 C/C复合材料表面金属功能涂层应用现状

1.1 C/C复合材料的连接

在C/C复合材料表面制备金属功能涂层,旨在通过钎焊和扩散焊的方法,实现复合材料自身及其与其他材料之间的连接。

活性金属钎焊是利用活性组元与C/C复合材料基体发生反应,通过改善界面润湿性,或在界面处形成稳定的反应层,而得到高强连接层的方法[12-13]。

金属功能涂层实现形式之一是涂敷金属粉料,通过固相或液相反应,实现C/C复合材料自身的连接。该类金属选择的原则是:不能选择蒸气压过高、易氧化和产生的炭化物在很高温度(大于2 000℃)分解的金属和在高温下不易蒸发的金属。涂敷钛、锆、铌、钽、硼、硅等粉料,使其与炭反应生成难熔炭化物或硼化物,接头2 000℃抗剪强度达15 MPa,断裂发生在C/C复合材料内部[6]。

金属功能涂层的另一种实现形式是在C/C复合材料表面叠加金属箔层。如采用铜基(Cu-12Ge-0.25 Ni)、钛基(Ti-15Cu-15Ni)钎料连接铜与C/C复合材料[14-15]。图1是Ti-15Cu-15Ni钎料连接铜与C/C复合材料的横截面显微结构照片。可见,钎料与C/C复合材料结合良好[14]。再如采用钛基(Ti-6Al-4V)和镍基(Ni-6.48Cr-3.13Fe-4.38Si-3.13B-0.06C-0.07Co-0.01Al)钎料连接钛与 C/C 复合材料[16-17],钛/铜双层箔层连接铌合金与C/C复合材料[18]。通过对接头厚度与结构以及C/C复合材料表面结构进行设计,可使接头剪切强度与C/C复合材料剪切强度相当,断裂发生在复合材料内部[14,16,18]。

图2是钛/铜双层箔层厚度与剪切强度的关系。可见,接头强度与2D C/C复合材料剪切强度相当[18]。

1.2 C/C复合材料超高温抗氧化抗热震涂层

控制空间飞行器姿态的液体火箭发动机,C/C复合材料喷管工作温度可达2 200℃,且服役过程中点火达到数十次[19]。因此,在C/C复合材料喷管表面需制备超高温抗氧化抗热震涂层。陶瓷涂层在静态空气中能满足超高温抗氧化要求,但其抗热震性能较差,高低温热震后易开裂或剥落[7-10]。铂族金属铱(Ir)具有高熔点(2 440℃)、低氧渗透率、低氧化速率等优异性能,能满足液体火箭发动机喷管2 200℃长时间以及多次点火的服役要求[19]。

图1 Ti-15Cu-15Ni钎料连接铜与C/C复合材料的横截面显微结构照片Fig.1 Cross section of C/C-Cu brazed at 1 000℃ for 10 min

图2 Cu层厚度对接头剪切强度的影响Fig.2 Effect of Cu layer thickness on shear strength of the joints

自20世纪80年代初,Ir涂层开始成为研究热点,制备方法主要包括金属有机物化学气相沉积(MOCVD)[20]、熔盐电镀[21]和双层辉光等离子表面冶金[22]。MOCVD方法能在较大面积上获得厚度均匀的涂层,且可在长径比很大的孔洞底壁上沉积,其分解产物无腐蚀,因而成为研究最为广泛的制备方法。为了降低金属有机物分解形成涂层时产生的炭杂质含量,Ir有机先驱体经历了从阴离子螯和物(以Ir-O键和Ir键合)[23-24]、卤代阴离子螯和物[25]、仅含有 Ir-C 键的金属有机化合物[26],发展至同时包含Ir阴离子螯和物与中性炭氢化合物配位体的混合型先驱体[27]的历程,并采用通活性气体H2或O2来完全消除涂层中的炭杂质[23,26]。

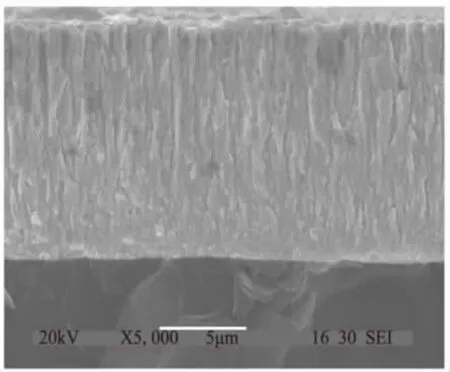

NASA Lewis研究中心采用熔盐电镀和Ultramet采用MOCVD方法制备的Ir涂层已经在液体火箭发动机喷管上应用[28]。国内也开展了MOCVD方法和辉光等离子表面冶金方法制备Ir涂层研究,获得较大进展,但涂层高温稳定性问题还有待于进一步解决[22,29]。图3是MOCVD方法制备的Ir涂层热处理后的断面显微结构,晶粒发生再结晶生长,导致涂层产生孔隙[29]。

图3 Ir涂层1 300℃热处理后的显微结构Fig.3 Cross-section of Ir coating heat treated at 1 300℃

由于Ir与C/C复合材料的热膨胀系数相差较大,热震过程中较大的热应力,易导致 Ir涂层产生裂纹[30]。因此,必须在Ir涂层和C/C复合材料之间制备过渡层,以缓解热应力。难熔金属如钨、钼、钽、铌等易与C/C复合材料反应生成脆性炭化物,因此这几种难熔金属不能作为过渡层;难熔炭化物、氮化物、硼化物及硅化物与C/C复合材料相容性好,结合强度高,但易与Ir发生反应,生成金属间化合物与弥散分布于其中的C或生成液相[31]。难熔氧化物与C发生固相反应,导致结合强度较低,因此难熔陶瓷也不能作为过渡层。铼(Re)与C/C复合材料结合强度高,且不发生反应的难熔金属,其高温力学性能优良,室温具有延性,能有效匹配热震过程中的巨大应力,是能用于提高Ir涂层和C/C复合材料结合强度和缓解热震应力的优异过渡层材料[28,32]。图4是采用辉光等离子表面冶金方法在C/C复合材料表面制备的Re涂层显微结构照片。可见,Re涂层与基体结合良好,Re涂层不存在裂纹,能有效匹配应力[32]。

图4 C/C复合材料表面Re涂层断面形貌Fig.4 SEM images of cross-section morphology of Re coating on C/C composites

1.3 C/C复合材料抗等离子侵蚀涂层

受控热核聚变堆的偏滤器的主要功能是排除聚变反应产生的α粒子、未反应的燃料和侵蚀产生的杂质粒子,保护磁线圈,以及排除15%的聚变反应热能。未来商用聚变堆在服役过程中,偏滤器表面承受15 MW/m2的高热载荷和1 000次的热疲劳[33]。因此,偏滤器的研发面临着关键的材料问题。C/C复合材料由于具有较高的物理化学溅射产额,因而被认为不适合作为高热载荷下直接面对等离子体材料[11]。炭化硅(SiC)、炭化硼(B4C)陶瓷等离子体中化学物理溅射产额较低,但高热载荷下的B4C-C/C、SiC-C/C梯度功能复合材料的热疲劳寿命仅为数十次[34-35]。这是由于梯度功能复合材料制备过程中的本征应力较大所引起的。国际热核试验反应堆(ITER)的偏滤器垂直靶上部分采用小尺寸的W块组装而成,下部分采用C/C复合材料块体,该组合结构通过了20 MW/m2高热载荷1 000次热疲劳考核[36]。然而,对于未来商用聚变堆而言,偏滤器材料需承受的热载荷更高。

C/C复合材料表面金属功能涂层,即在C/C复合材料表面制备W涂层是未来商用聚变堆高热载荷下的偏滤器的最有希望材料。图5是多层W/Re作为界面的W-C/C偏滤器材料,其在高热载荷下(表面温度大于1 800℃)热疲劳寿命为60次[37]。Re与C的互扩散系数较低[38-39],15 μm 厚的 Re界面层理论上可完全阻挡C与W在其中的扩散接触,使高热载荷下的热疲劳寿命达到1 000次,然而实际热疲劳寿命仅为60次。

图5 多层W/Re作为界面的W-C/C偏滤器材料的断面显微结构照片和元素线扫描分析Fig.5 Backscattered electron image and line analyses of VPS-W(1.0 mm)coated CX-2002U carbon/carbon composites

图6是多层W/Re界面在1 600℃热处理不同时间的结构演化照片。可看出,热处理300 s后界面阻挡功能失效[40]。热处理导致界面生成脆性炭化钨而失效,这是涂层晶粒再结晶和W与Re的互扩散系数较高的缘故。因此,只要能抑制高热载荷下多层W/Re界面层的再结晶和增加Re层厚度,就能使以Re作为界面层的W涂层C/C复合材料作为未来商用聚变堆高热载荷下的偏滤器材料。

图6 多层W/Re作为界面的W-C/C复合材料1 600℃热处理后的断面背散射照片Fig.6 Backscattered electron images of the cross-section of W-W/Re-C/C composites annealed for various times at 1 600℃

2 C/C复合材料表面金属功能涂层发展趋势

目前,C/C复合材料连接接头的抗剪强度能达到(与C/C复合材料连接)或显著超过(与金属连接)C/C复合材料的抗剪强度。然而,在应用过程中更为关注接头的抗热震性能。应以抗热震性能表征接头力学性能,并研究能提高接头抗热震性能的新型金属功能涂层钎料。

C/C复合材料的超高温抗氧化抗热震涂层具有强烈的军事应用背景,美国已研究成功。国内应采取熔盐电镀方法和双层辉光等离子表面冶金方法制备双层Re/Ir抗氧化抗热震金属功能涂层,并研究稳定金属功能涂层显微结构的理论与工艺方法,在金属功能涂层高低温服役过程中的完整性、自愈合性、全温域防护能力、寿命预测以及降低涂层成本等方面需重点攻关。

C/C复合材料耐等离子溅射侵蚀涂层,应重点从两方面入手:一方面是研究W/Re界面层稳定化理论与方法,抑制其在高热载荷下的再结晶;另一方面是研究新型界面层材料,使W涂层C/C复合材料在高热载荷下的疲劳寿命达到1 000次以上。

3 结束语

(1)金属功能涂层在C/C复合材料连接、超高温抗氧化抗热震涂层、高热载荷下抗等离子溅射侵蚀涂层上表现出极大潜力。然而,苛刻的应用环境对金属功能涂层的性能要求越来越高。

(2)金属功能接头既有抗热震要求,又有抗机械振动、抗疲劳性能、抗氧化和密封要求;Re/Ir抗氧化抗热震金属功能涂层还面临抗高速气流冲刷问题。因此,金属功能涂层的原位自生防护理论与方法是研究重点。

(3)W金属功能涂层在C/C复合材料除用作聚变堆第一壁材料外,在固体火箭发动机喉衬上也有很大应用潜力。因此,拓展金属功能涂层C/C复合材料对减重要求迫切的领域应用是研究重点。

[1]傅恒志.未来航空发动机材料面临的挑战与发展趋向[J].航空材料学报,1998,18(4):52-61.

[2]Withers J C,Kowbel D W,Loutfy R O.Carbon-carbon composites in advanced aerospace applications[C]//Carbon 2006 International Conference,Aberdeen,Scotland,2006.

[3]Missirlian M,Escourbiac F,Merola M,et al.Damage evaluation under thermal fatigue of a vertical target full scale component for the ITER divertor[J].Journal of Nuclear Materials,2007,367-370:1330-1336.

[4]席琛,李贺军,张秀莲.炭/炭复合材料连接工艺的研究进展[J].宇航材料工艺,2003,2:19-25.

[5]马文利,毛唯,李晓红.采用银基活性钎料钎焊炭/炭复合材料[J].材料工程,2002,1:9-11.

[6]任家烈,吴爱萍.先进材料的连接[M].北京:中国机械出版社,2000.

[7]Windhors T,Blount G.Carbon-carbon Composites:A summary of recent developments and applications[J].Materials &Design,1997,18(1):11-15.

[8]曾燮榕,李贺军.炭/炭复合材料MoSi2-SiC复相陶瓷涂层及其抗氧化机制[J].硅酸盐学报,1999,27(1):8-15.

[9]Li H J,Fu Q G,Shi X H,et al.SiC whisker-toughened SiC oxidation protective coating for carbon/carbon composites[J].Carbon,2006,44(3):602-605.

[10]Hou D S,Li K Z,Li H J,et al.SiC/Si-W-Mo coating for protection of C/C composites at 1 873 K[J].Journal of U-niversity of Science and Technology Beijing,2008,15(6):822-826.

[11]Kaufmann M,Neu R.Tungsten as first wall material in fusion devices[J].Fusion Engineering and Design,2007,82:521-527.

[12]马文利,毛唯,李晓红,等.采用银基活性钎料钎焊炭/炭复合材料[J].材料工程,2002(1):9-12.

[13]Dadras P,Ngai T,Mehrotra G M.Joining of carbon-carbon composites using boron and titanium disilicide interlayers[J].Journal of The American Ceramic Society,1997,80(1):125-132.

[14]Appendino P,Casalegno V,Ferraris M,et al.Joining of C/C composites to copper[J].Fusion Engineering and Design,2003,66-68:225-229.

[15]Salvo M,Casalegno V,Rizzo S,et al.One-step brazing process to join CFC composites to copper and copper alloy[J].Journal of Nuclear Materials,2008,374:69-74.

[16]Xiong J T,Li J L,Zhang F S,et al.Direct joining of 2D carbon/carbon composites to Ti-6Al-4V alloy with a rectangular wave interface[J].Materials Science and Engineering A,2008,488:205-213.

[17]Singh M,Shpargel T P,Morscher G N,et al.Active metal brazing and characterization of brazed joints in titanium to carbon-carbon composites[J].Materials Science and Engineering A,2005,412:123-128.

[18]Li J L,Xiong J T,Zhang F S,et al.Transient liquid-phase diffusion bonding of two-dimensional carbon-carbon composites to niobium alloy[J].Materials Science and Engineering A,2008,483-484:698-700.

[19]Brian D R.Rocket screening of iridium/rhenium chambers[C]//AIAA/ASME/SAE/ASEE joint propulsion conference & exhibit.Cleveland,1998.

[20]Endle J P,Sun Y M,Nguyen N,et al.Iridium precursor pyrolysis and oxidation reactions and direct liquid injection chemical vapor deposition of iridium films[J].Thin Solid Films,2001,388:126-133.

[21]Toenshoff D A,Lanam R D,Ragaini J,et al.Iridium coated rhenium rocket chambers produced by electroforming[C]//36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference,Huntsville,Alabama,2000.

[22]Chen Z F,Wu W P,Wang L B,et al.Fracture in polycrystalline iridium coating[J].International Journal of Fracture,2008,153:185-190.

[23]Goto T,Ono T,Hirai T.Electrochemical properties of iridium-carbon nano composite films prepared by MOCVD[J].Scripta Materialia,2001,44:1187-1190.

[24]Igumenov I K,Gelfond N V,Galkin P S,et al.Corrosion testing of platinum metals CVD coated titanium anodes in seawater-simulated solutions[J].Desalination,2001,136:273-280.

[25]Isakova V G,Baidina I A,Morozova N B,et al.γ-Halogenated iridium(III)acetylacetinates[J].Polyhedron,2000,19:1097-1103.

[26]Maury F,Senocq F.Irirdium coatings grown by metal-organic chemical vapor deposition in a hot-wall CVD reactor[J].Surface and Coatings Technology,2003,163-164:208-213.

[27]Chen Y L,Liu C S,Chi Y et al.Deposition of iridium thin films using new IrICVD precursors[J].Chemical Vapor Deposition,2002,8(1):17-20.

[28]Tuffias R H,Williams B E,Kaplan R B.Method of forming a composite structure such as a rocket combustion chamber[P].US 5855828.1999.

[29]Yang W B,Zhang L T,Hua Y F,et al.Thermal stability of iridium coating prepared by MOCVD[J].International Journal of Refractory Metals & Hard Materials,2009,27:33-36.

[30]Mumtaz K,Echigoya R F.Magnetron sputtered iridium coatings on carbon structural materials[J].Journal of Materials Science and Engineering,1993,A167:187-195.

[31]Strife J R,Smeggil J G.Reaction of iridium with metal carbide in the temperature range of 1 923 to 2 400 K[J].Journal of American Ceramic Society,1990,73(4):838-845.

[32]Hua Y F,Li Z X,Zhang X ,et al.A study of Re coating deposited on C/C substrate by double-glow plasma[J].Rare Metal Materials and Engineering,2011,1(11):2059-2063.

[33]Norajitra P,Abdel-Khalik S I,Giancarli L M,et al.Divertor conceptual designs for a fusion power plant[J].Fusion Engineering and Design,2008,83:893-902.

[34]凌云汉,李江涛,葛昌纯.聚变堆面向等离子体梯度材料的制备与评价[J].北京科技大学学报,2001,23(3):257-261.

[35]宋书香,周张健,都娟.不同界面对等离子喷涂钨结合强度的影响[J].稀有金属材料与工程,2007,36(10):1811-1814.

[36]Missirlian M,Escourbiac F,Merola M,et al.Damage evaluation under thermal fatigue of a vertical target full scale component for the ITER divertor[J].Journal of Nuclear Materials,2007,367-370:1330-1336.

[37]Tokunaga K,Matsubara T,Miyamoto Y,et al.Changes of composition and microstructure of joint interface of tungsten coated carbon by high heat flux[J].Journal of Nuclear Materials,2000,283-287:1121-1127.

[38]Zee R H,Li J L.Diffusion analysis of rhenium in graphite using Rutherford backscattering spectroscopy[J].Defect and Diffusion Forum,2001,194-199:85-90.

[39]Yin W H,Song P L.Diffusion layer at the interface of W/Re-composite nozzle[J].High Temperatures High Pressures,1994,26(1):115-121.

[40]Tamura S,Liu X,Tokunaga K,et al.High-temperature properties of joint interface of VPS-tungsten coated CFC[J].Journal of Nuclear Materials,2004,329-333:711-716.

Research progress of metal coatings on carbon/carbon composites

ZHAO Yong,HUA Yun-feng

(1.Key Laboratory of Highway Construction Technology and Equipment of Ministry of Education,Mechanical Department,School of Engineering Machinery,Chang'an University,Xi'an 710064,China;2.Northwest Institute for Nonferrous Metal Research,Xi'an 710016,China)

When carbon/carbon composites are used as function/structure integrating material,there exist some problems like joining with other materials,antioxidation,thermal shock resistance and preventing plasma spraying erosion.The carbon/carbon composites could be brazed through metal coatings.The oxidation-resistant and thermal shock-resistant coatings and sputtering erosionresistant coatings of carbon/carbon composites could be produced through metal coatings.The metal coatings on carbon/carbon composites was reviewed.The failure mechanisms of metal coatings were analyzed.The approaches were discussed to improve the properties of metal coatings.The development trends for the metal coatings on carbon/carbon composites were summarized.

carbon/carbon composites;metal coatings;brazing;oxidation-resistant and thermal shock-resistant coatings;sputtering erosion-resistant coatings

TB332

A

1006-2793(2012)02-0233-05

2011-04-27;

2012-01-06。

国家自然科学基金项目(51102197/E020703)。

赵勇(1976—),男,讲师,研究方向为C/C复合材料、混合动力。E-mail:zhaoyong1107@sina.com

(编辑:薛永利)