基于SHMSRM系统传感器分布优化的损伤识别技术①

2012-07-09徐廷学陈海建滕克难卢洪义顾钧元

徐廷学,陈海建,滕克难,卢洪义,顾钧元

(海军航空工程学院,烟台 264001)

基于SHMSRM系统传感器分布优化的损伤识别技术①

徐廷学,陈海建,滕克难,卢洪义,顾钧元

(海军航空工程学院,烟台 264001)

针对固体火箭发动机结构健康监测(SHMSRM)系统的传感器合理布置问题,提出了基于遗传算法的传感器分布优化。利用ANSYS软件对药柱有限元模型进行了应变分析和模态分析,得到了传感器优化布局初选点,再基于遗传算法对初选点进行优化排序。阐述了该系统的损伤识别原理,基于应变传感器所收集的信息,确定了以应变模态变化率作为损伤识别指标,提出了应用应变模态分析解决药柱的损伤识别问题。算例证明了此方法的可行性和有效性。

固体火箭发动机;结构健康监测;传感器分布优化;损伤识别;有限元;遗传算法;应变模态

0 引言

固体火箭发动机药柱在浇注、运输、贮存等过程中,由于工艺原因、环境因素及人为因素的影响,会导致药柱结构内部产生一些缺陷和损伤。这些缺陷和损伤若不能及时发现并进行适当维修,将严重影响导弹武器系统的作战使用性能,甚至造成灾难性后果。因此,须建立固体火箭发动机健康状态监测系统,对固体火箭发动机的缺陷和损伤的发展状态进行监测和评估,避免因结构破坏造成的巨大损失。

目前,对固体火箭发动机常用的监测手段主要是传统的无损检测技术(Nondestructive Inspection,NDI)[1-5],如 CT扫描技术、超声技术等。NDI技术依赖于直接测量设备的分辨率和精度,并且不能对固体火箭发动机的健康状态进行实时、在线、连续的监测。智能结构概念[6]的提出为固体火箭发动机健康状态实时监测提供了新思路。结构健康监测(Structural Health Monitoring,SHM)技术是智能结构研究的一个重要分支,它结合了无损检测和结构特定分析,目的是对结构进行损伤识别和定位,评估损伤程度以及损伤对结构将要造成的后果,为维护、维修与管理决策提供依据。基于智能结构的SHM技术具有智能化、实时化、微型化的特点,目前在土木工程、航空、航天等领域得到了一些应用[7-10]。

本文首先对固体火箭发动机结构健康监测(Structural Health Monitoring of Solid Rocket Motor,SHMSRM)系统的传感器分布优化问题进行了研究,在此基础上开展了基于传感器应变信息的SHMSRM系统损伤识别技术研究。

1 基于遗传算法的SHMSRM系统的传感器分布优化

在SHMSRM系统中,传感器如果选得太少,则不能全面反映出结构的动力特性,达不到测量的目的;如果传感器数目过多,会增加系统的成本和复杂性,降低整个系统的可靠性。对传感器的分布进行优化可有效布置传感器网络节点,合理覆盖感知数据区域,延长感知区域传感器的网络运行周期,既能够准确采集感知区域的数据信息,又能够充分管理传感器的网络资源,并能节省成本,提高系统可靠性。

常用的优化方法如非线性规划法、序列法和推断算法等[11],都较容易陷入局部最优解,而目前发展起来的遗传算法作为一种基于概率方法的随机优化算法,对求解一般的全局最优问题具有较好的鲁棒性和通用性,更快的收敛速度和更可靠的稳定性使得其在处理传感器分布优化问题上具有独特的优势。

本文利用有限元软件ANSYS对药柱进行应变分析和模态分析,得到传感器优化布局初选点,再基于遗传算法对初选点进行优化排序。

1.1 适应度函数

在遗传算法中,适应度函数是群体中的个体生存机会选择的唯一确定性指标,直接决定着群体的进化行为,因此适应度函数在遗传算法中的重要度不言而喻。

将传感器配置于模态位移较大的自由度有利于参数识别。结构的各阶模态向量是一组正交向量,但由于测量噪声、测试精度的影响及结构模型自由度要远远大于测量自由度,造成测量的各模态向量已无法保证正交性。所以在确定测点时要使测得的模态向量保持较大的空间交角。模态置信度(Modal Assurance Criterion,MAC)矩阵包含了较多的结构信息,是评价模态向量的一个很好的工具[12],其表达式为

式中 Φi、Φj分别表示第i阶、第j阶模态向量;s表示测量模态个数。

当MACij=0时,表明第i向量和第j向量相互正交;当MACij=1时,表示两向量不可分辨。

本文适应度函数的构建即以模态置信度MAC矩阵的非对角元作为依据,力求使MAC矩阵的最大非对角元极小化,目标函数为最小问题。但在遗传算法中种群的适应度是最大化问题,因此适应度函数不能直接采用目标函数,而是需要对目标函数进行构造,将目标函数的极小化问题转换成适应度函数的最大化问题。由于MAC矩阵非对角元的最大值为1,故构建的适应度函数为

1.2 SHMSRM系统的传感器分布优化步骤

基于遗传算法的传感器分布优化步骤如下:

(1)建立固体火箭发动机有限元模型,利用ANSYS分析出应变较大点,确定这些点为传感器分布的初始点;计算出初始点的模态矩阵。

(2)将各阶振型含有的所有测点位置作为优化布置的候选资源,设所有候选的传感器数目为Q,并对候选资源进行编号(1~Q)。

(3)随机产生M行N列的初始种群,即利用随机发生器构造M种N个传感器的优化布置方案。初始群体生成的原则是要求生成的个体两两互不相同,尽可能保持初始群体的多样性,并且符合约束条件。

(4)根据(1)中得到的模态矩阵求解(3)中随机产生的每一个个体的适应度值。决定传感器布置方案生存机会大小的是个体的适应度,淘汰适应度小的传感器布置方案,余下的将作为新的候选资源,以期逐步演化出最优解。

(5)从候选资源中选择出较优的传感器分布方案,对选择出的布点方案(个体)进行交叉、杂交操作,并在候选方案中随机选取m个布点方案,并随机确定其n个布点位置发生突变。

(6)不断重复(4)~(5)的操作,进行世代繁衍,直至获得最优解。

1.3 仪器与测试

以某型固体火箭发动机为例,研究基于遗传算法的SHMSRM系统的应变传感器分布优化问题。

(1)有限元分析

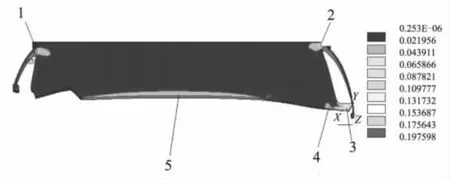

建立发动机药柱三维有限元模型,根据结构与载荷的对称性,取其结构的1/16进行分析。基于ANSYS有限元分析软件对药柱模型在长期贮存下的应变情况进行仿真,结果如图1所示。

由图1可知,最大等效应变主要发生在前、后脱粘层末端及药柱内腔中部表面。

(2)应变传感器位置初选

在应变变化较大区域取应变极值点作为传感器布置的初始点,节点编号设为q,则q=1,2,3,4,5,如图 2所示。

图1 水平贮存Von-Mise应变Fig.1 Von-Mise strain of aclinic storing

图2 传感器布置初选点Fig.2 Original sensor placement

(3)应变传感器分布优化

由于固体火箭发动机在水平贮存时,沿轴向的左半侧和右半侧存在几何和边界条件对称,应变变化是完全一样的,故仅在药柱的左半侧或右半侧布置传感器即可。对于1/2切块的药柱结构而言,设定从上到下的8 个1/16 切块的编号k依次为 0、1、2、3、4、5、6、7;传感器在这8个1/16切块中的布置初选点都按照图3中所示布置,共得到5×8=40节点,且所有传感器节点编号为p=8k+q。

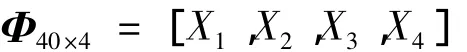

基于ANSYS对药柱三维模型作模态分析,取前四阶位移模态,如图3所示。找出初选节点的模态矩阵,归一化处理后得到模态矩阵为

其中,X1,X2,X3,X4为前四阶模态振型。

根据遗传算法原理,将初选点的模态振型数据用MATLAB编制的程序进行传感器优化排序,其中种群大小为 40,最大世代数 200,交叉率 0.95,变异率0.005。假定需在监测系统中应用10个应变传感器,则这10个传感器测点布置的优化顺序结果为:3、5、25、23、38、10、32、1、16、4。

2 基于传感器应变信息的SHMSRM系统的损伤识别技术

损伤识别通常包括损伤发现、定位和评估,在SHMSRM体系中,它是健康状态评估的基础,精确、适用的损伤识别技术显得至关重要。

固体火箭发动机结构损伤在模态意义上表现为原有各阶固有频率降低,阻尼比增大,模态振型发生变化。在SHMSRM系统的损伤识别中,寻找敏感的识别因子是关键环节,它决定了损伤识别的成败和识别方法的识别能力。文献[13]研究表明,以应变模态作为损伤识别的敏感因子尤为合适。本文通过研究对基于内嵌式应变传感器收集的固体火箭发动机应变信息进行应变模态分析,从而实现损伤识别的方法。

图3 SRM前四阶模态振型Fig.3 Ex-4 order modal mode of SRM

2.1 固体火箭发动机应变模态分析

应变模态分析是以结构的应变响应为基本测量参数,通过频谱分析得到固体火箭发动机结构的应变响应函数,然后由参数识别得到结构的固有频率、阻尼比和应变振型,由应变振型即可反映应变的分布规律。

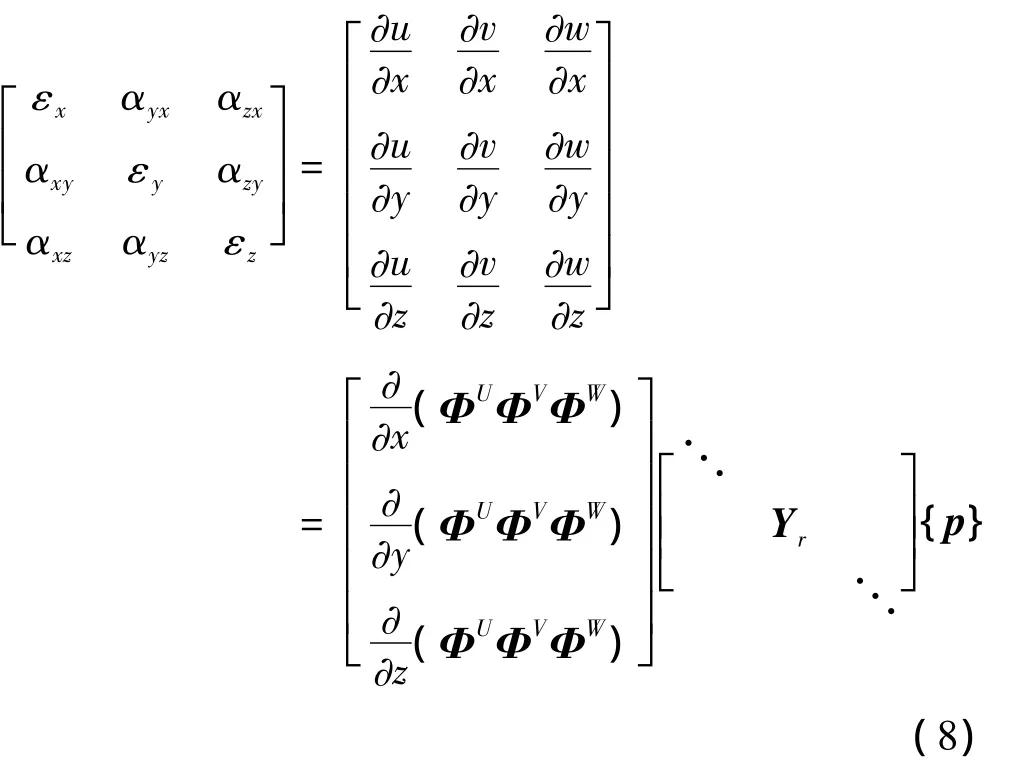

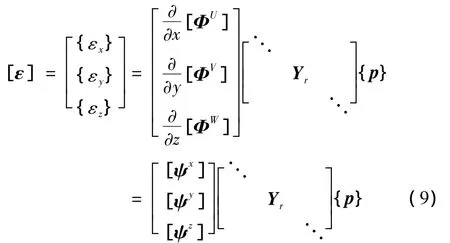

根据结构动力学知识,离散结构接点的位移响应可表示为各位移模态贡献之和,即

同理对于应变响应,有

式中 {φr}、{}分别为位移模态和应变模态;qr和q'r分别为各自的广义模态坐标函数。

对应于每一阶位移模态,必有一对应的应变模态矩阵,它是位移模态作用下结构系统相应应变值所组成的向量,两者是同一种能量平衡状态下的两种表现形式。它们在相应的瞬时所占的比例相同,即应有qr=q'r。

对于动力学方程:

设{f(t)}={F}ejωt,{x}={X}ejωt并作广义坐标变换:

式(3)两边左乘[Φ]T之后,变为频域方程:

式中 [Φ]为正则化主模态矩阵;{q}为广义坐标;[Yr]=([kr]-ω2[mr]+jω[cr])-1、[mr]、[kr]、[cr]分别为模态质量、模态刚度和模态阻尼矩阵,均为对角阵。

由式(4)、式(5)可得位移{x}:

对于三维空间结构的一般情况,变形位移表达式:

其中,{p}=[Φ]T{F}为广义力列阵,代表主模态Φ与激振力F沿轴向的积分,不再是x、y、z的函数。

据弹性力学原理,变形位移与应变之间的关系为

式(8)中的正应变分量为

定义[ψ]为正应变模态,则

[ψx]=[{}{} … {} …],同理可定义y方向和z方向的应变模态矩阵[ψy]和[ψz]。

2.2SHMSRM系统的损伤识别原理

当固体火箭发动机结构受损时,会出现一种新的力平衡状态,这种力分布的改变可在结构损伤前后应变模态的变化中得到反映,改变量的大小反映了力重分布的程度。越靠近损伤区域,力的重分布越大。因此,结构损伤的位置和程度可通过损伤前后应变模态的变化来确定:由结构损伤前后应变模态是否发生较明显变化基本上能判断损伤位置;通过结构损伤前后应变模态变化量的绝对差值的大小在一定程度上也能识别相对的损伤程度。

2.3 损伤指标的优化

由损伤识别原理可知,损伤识别需要求得SRM结构损伤前后的应变模态变化量。对于大多数模态,在局部位置应变模态变化有明显的峰值,且峰值的大小随损伤程度的增加而增加。但有时结构各单元变化较为相近时通过图形直观分辨较为困难,需要借助数值分析来考虑,而通过应变模态变化率的方法可将应变模态的变化量放大,使其更容易辨别。应变模态变化率计算式:

2.4 仿真算例及分析

采用模拟损伤药柱的损伤作为仿真算例,基于有限元软件ANSYS建模求解,以弹性模量E的下降模拟药柱的损伤(其他材料性能参数不变)。以1.3节中对某型固体发动机药柱所布置的10个传感器的测点区域作为单元。

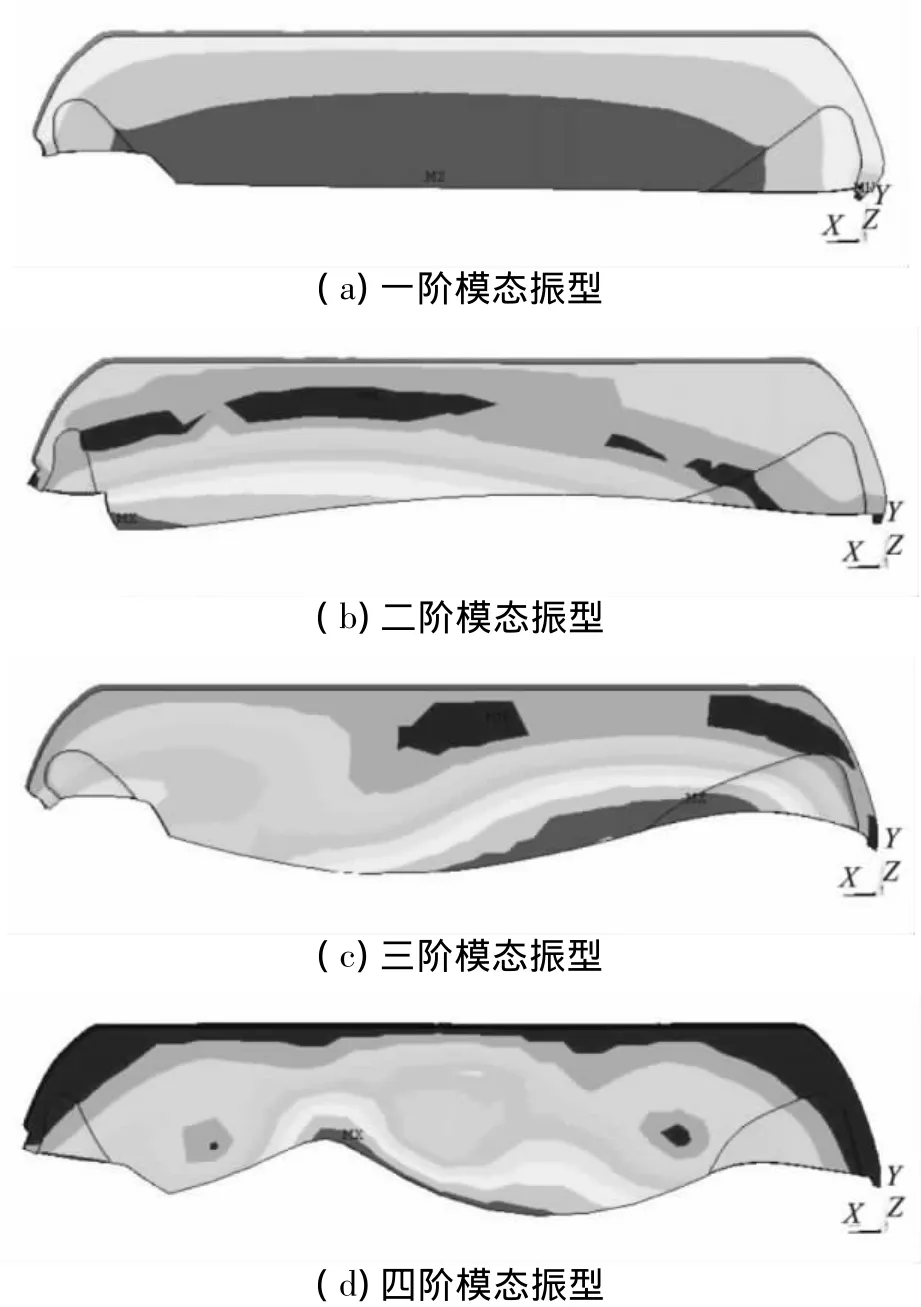

研究表明,一阶应变模态改变率对于损伤均能较好的识别,并且低阶的应变模态更为容易获取,因此,本文重点研究一阶的应变模态改变率对损伤的识别。对该型发动机药柱结构在单损伤和多损伤情况下的一阶应变模态进行分析,其一阶应变模态变化率柱状图如图4所示。

从图4可看出,在损伤处应变模态变化率值有明显突变,可作为损伤定位的判据;当损伤加剧,突变程度也加剧,故突变程度的大小可作为损伤程度评估的判据。同时,未损伤部位在图4中也体现出不同程度的损伤,这说明局部的损伤会对整个结构产生影响。

由此可知,利用应变模态变化率可准确识别出药柱损伤的位置,也能识别相对损伤程度,这说明了应变模态变化率作为损伤识别敏感因子的可行性和适用性。

图4 一阶应变模态变化率Fig.4 Change ratio of first order strain modal

3 结论

基于智能结构的结构健康监测技术可实现对固体火箭发动机健康状态的实时、在线、连续监测。在实现固体火箭发动机结构健康监测系统的过程中,基于SHMSRM系统传感器分布优化的损伤识别是关系到整个监测系统能否达到预期目的的关键技术。

本文研究表明,通过应用其具有较好的鲁棒性和通用性,更快的收敛速度和更可靠的稳定性的遗传算法,能够较好解决SHMSRM系统的传感器分布优化问题;以优化分布后的传感器收集的应变信息为基础,以应变模态变化率作为损伤识别指标,基于应变模态分析亦能够较好解决SHMSRM系统的损伤识别问题。通过文中的尝试,证明此方法可用于固体火箭发动机结构健康监测系统的设计中。

[1]Hou Z,Noorim M,St Amand R.Wavelet-based approach for structural damage detection [J].Journal of Engineering Mechanics,2000:677-683.

[2]朱敏,卢洪义,肖志斌,等.固体发动机CT图像的一种自动分割方法[J].固体火箭技术,2008,31(2):201-204.

[3]朱敏,卢洪义,李海燕.固体发动机虚拟剖切故障诊断技术研究[J].固体火箭技术,2010,33(2):232-236.

[4]敦怡,师小红,徐章遂.基于二次谐波技术的固体火箭发动机界面粘结质量的超声无损评价[J].固体火箭技术,2008,31(2):198-200.

[5]樊森,王召巴,金永,等.发动机绝热层粘结质量超声自动检测系统设计[J].宇航学报,2010,33(6):1646-1650.

[6]陶宝祺,熊克,袁慎芳.智能材料结构[M].北京:国防工业出版社,1997.

[7]Sohn H,Farrar C R,Hemez F,et al.A review of structural health monitoring literature:1996-2001[R].Los Alamos National Laboratory Report,LA-13976-MS,2003.

[8]Hunt S R,Hebden I G.Validation of the Eurofighter typhoon structural health and usage monitoring system[C]//European COST F3 Conference on System Identification and Structural Health Monitoring.Madrid,Spain,2000:743-753.

[9]Aktan A E ,Tsikos C J,Catbas F N,ET AL.Challenges and opportunities in bridge health monitoring[C]//Structural Health Monitoring 2000.Stanford University,Palo,California,1999:461-473.

[10]谬长青,李爱群,韩晓林,等.润扬大桥结构健康监测策略[J].东南大学学报(自然科学版),2005,35(5):780-785.

[11]王凌.智能优化算法及其应用[M].北京:清华大学出版社,2003.

[12]Thomas G Came,Clark R Dohmann.A modal test design strategy for modal correlation[C]//Proceedings of 13th International Modal Analysis Conference.New York Union College,Schenectady,1995:927-933.

[13]董聪.现代结构系统可靠性理论及其应用[M].北京:科学出版社,2001:282-304.

Damage identification based on sensor optimal placement for structural health monitoring system of solid rocket motor

XU Ting-xue,CHEN Hai-jian,TENG Ke-nan,LU Hong-yi,GU Jun-yuan

(Naval Aeronautical and Astronautical University,Yantai264001,China)

Optimization of sensor placement in structural health monitoring of solid rocket motor(SHMSRM)was put forward using genetic algorithm.The strain analysis and modal analysis of grain finite element model were performed by using ANSYS,and the primary selection for sensor placement was accomplished.Then,an optimal sensor placement was worked out based on the genetic algorithm.The damage identification principle of the system was discussed.Based on the data collected by the sensors,change ratio of strain modal was determined as damage identification index,and damage identification for grain was put forward using strain modal analysis.The simulation results show that the proposed methods can efficiently solve the problem of sensor optimal placement and damage identification.

solid rocket motor;structural health monitoring;sensor optimal placement;damage identification;finite element;genetic algorithms;strain modal

V435

A

1006-2793(2012)02-0280-05

2010-12-04;

2011-03-27。

总装备部“十一五”预研基金项目(51328040107)。

徐廷学(1962—),男,教授,博导,研究领域为固体火箭发动机可靠性评估研究。E-mail:haijunzhixing@163.com

(编辑:吕耀辉)