红沿河核电站海水淡化系统V型滤池腐蚀与控制

2012-07-06王祥耀陈勇强

王祥耀,陈勇强,刘 军

(辽宁红沿河核电有限公司,辽宁 大连 116001)

红沿河核电站位于辽宁省大连市瓦房店红沿河镇,渤海辽东湾东海岸,北距沈阳270 km,南距大连110 km。一期工程建设4台百万千瓦级机组,二期工程建设2台百万千瓦级机组。采用中国自主知识产权的CPR1000核电技术,一、二期工程国产化率将分别超过70%、80%。

由于厂址所在地瓦房店地区淡水资源匮乏,故电站采用膜法海水淡化技术自产淡水供电厂运行生产、生活使用。一期工程海水淡化设施规划15 000 m3/d,已建11 000 m3/d,预留4 000 m3/d扩建厂房,2010年6月12日建成投用,正在为厂内提供工程调试用水,该设施是国内核电站首个投用的海水淡化设施,将从根本上解决项目施工和生活用水问题,大大缓解项目所在地淡水资源缺乏的状况,也为有效解决沿海核电站淡水资源缺乏问题开辟了新的途径。

红沿河核电站所在区域海水pH值一般在6.1~8.1,溶解氧含量3~9 mg/L,含有大量氯离子和其他盐类离子,是强电解质溶液,具有强腐蚀性。V型滤池直接与海水接触,滤池底部挑耳裸露钢筋及滤池滤板紧固件腐蚀损坏问题比较突出,随着运行时间增加,海水腐蚀损坏趋势日益加剧,对系统安全运行构成潜在威胁。在滤池装砂后维修难度增加,且将来的用水高峰段无维修改造时间窗口。因此,及时采取恰当的防腐改造措施,对核电站海水淡化系统安全可靠和持续经济运行具有重要意义[1]。

1 海水淡化系统概况

红沿河海水淡化系统采用世界先进的超滤+反渗透双膜法海水淡化工艺。该系统采用国际先进的PX压力交换式能量回收装置,能量回收率可达92%。冬季可采用电站循环冷却水的温排水作为进水水源,使电厂热能得到循环利用。它的主要原理是:海水 (原水含盐量31 000~34 000 mg/L)首先在混凝沉淀池进行初步澄清处理,并加入聚合铝絮凝剂及次氯酸钠杀菌剂,降低水的浊度并杀灭微生物、细菌、藻类等;之后经过V型滤池、超滤装置等进一步去除水中的悬浮物、有机物和胶体,以满足后续脱盐系统的进水要求;超滤出水再经过加药处理 (非氧化性杀菌剂、阻垢剂、还原剂)后进入一级反渗透,除去99%以上的盐分,最后进入二级反渗透进一步脱盐。产品一级反渗透出水达到生产用水标准,二级反渗透水水质达到国家生活饮用水卫生标准。2010年6月8日的检测试验分析结果显示,系统所产淡水的电导率 (一级RO产水约150 μS/cm,二级RO产水约10 μS/cm) 等指标远远优于当地自来水 (电导约600 μS/cm)。

红沿河海水淡化系统采用反渗透法 (膜式)制水,分两级反渗透:一级反渗透装置设置4套,每套出力160 m3/h,实际建3套 (480 m3/h),预留1套,回收率可达45%。一级反渗透产水供生产用水、消防、绿化及厂内冲洗普通用水。二级反渗透装置A设置3套,每套出力115 m3/h,实际建2套 (230 m3/h),预留 1套,回收率可达85%,产水作为除盐系统进水水源。二级反渗透装置B设置2套,每套出力40 m3/h,产水进一步处理后作为厂区生活用水。

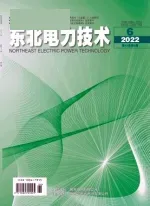

系统基本工艺流程如图1所示。

2 V型滤池腐蚀情况

2.1 V型滤池概况

图1 海水淡化系统基本工艺流程

系统设置6套混凝土V型滤池并联排列,过滤水贮存在清水池内,供后级超滤系统用。单台设备净出力270 m3/h,总出力1 600 m3/h,配3台罗茨风机和3台反洗水泵供V型滤池反洗。V型滤池的作用是进一步去除水中的悬浮物等,保护后面的超滤系统,防止在海水发生大的波动时影响系统的正常运行,滤池出水浊度水于1NTU。

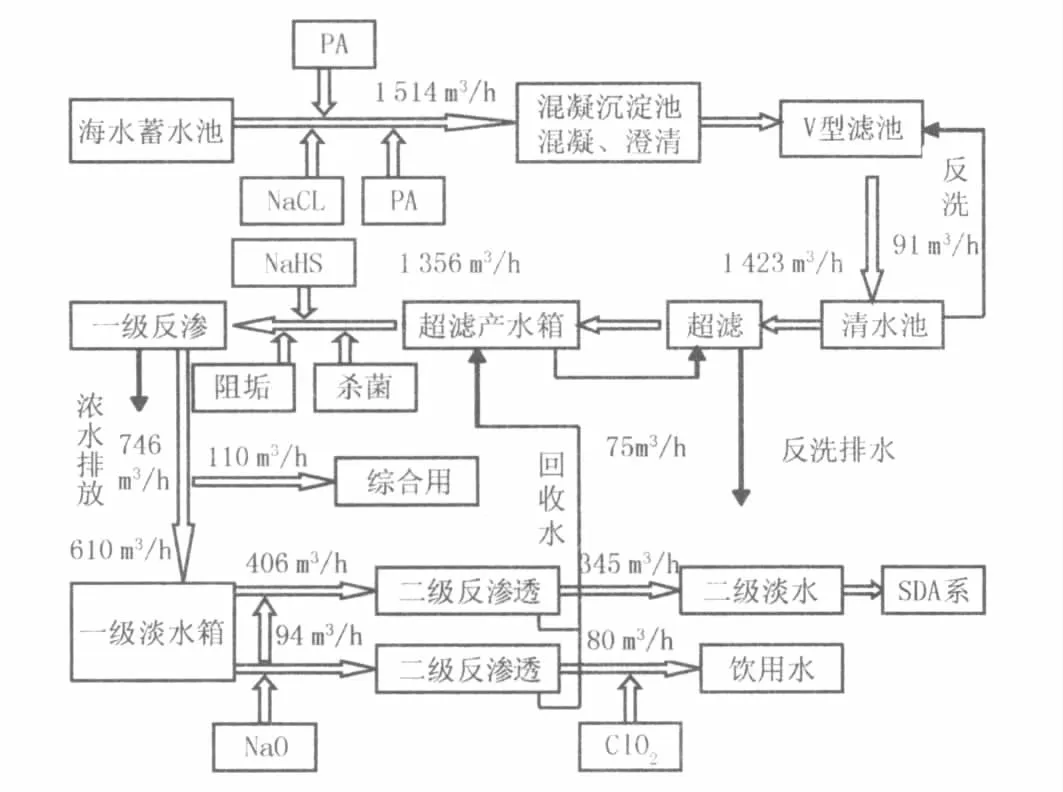

2.2 滤板紧固件腐蚀情况

根据设计要求,滤池滤板通过其下的预埋钢板与上面的固定钢板固定,以保证滤板的稳定。V型滤池共6个小水池,每个小水池滤板30块,合计180块,滤板安放于滤板梁上,通过紧固件固定在滤板梁上。经过一段时间运行后,发现海水淡化预处理间V型滤池滤板紧固件锈蚀严重,查阅相关技术文件后发现,紧固件的预埋件和压板材质均为Q235。砼预埋件防腐做法是:刷底漆2遍 (无机富锌底漆),面漆2遍 (氯化橡胶漆)。滤板紧固件腐蚀情况如图2所示。

图2 滤板紧固件腐蚀情况

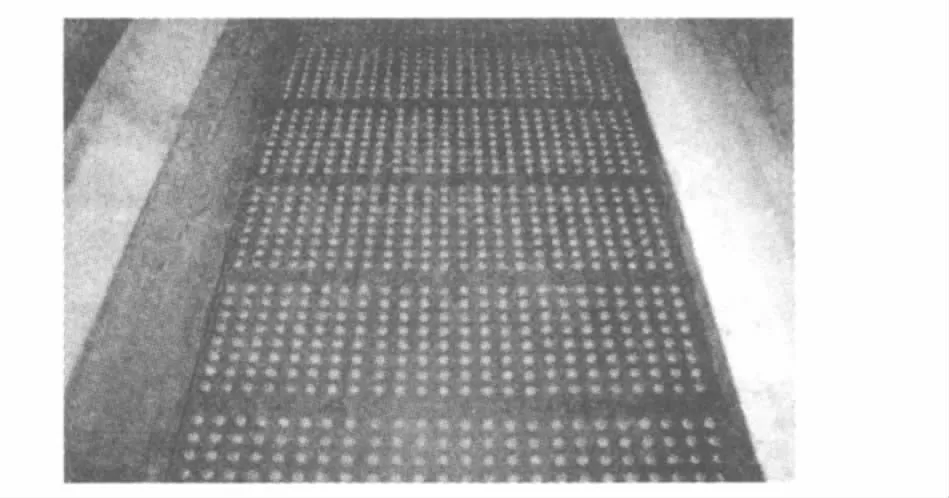

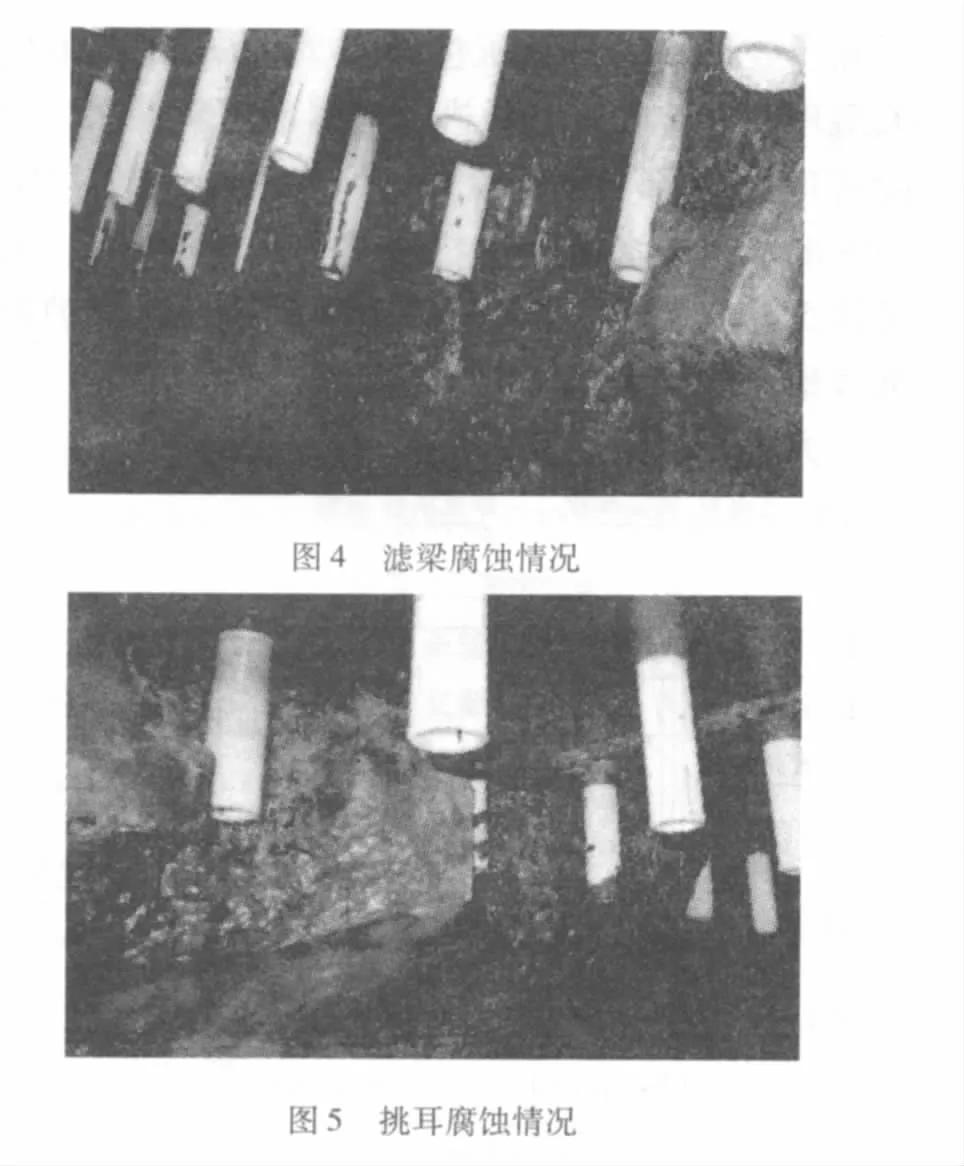

2.3 滤池底部挑耳等腐蚀情况

在项目土建阶段,发现因挑耳设计宽度为100 mm,与滤板滤头相碰,为满足滤头安装要求,现场将挑耳凿掉21 mm。挑耳示意图如图3所示。凿掉挑耳后未对钢筋混凝土结构的裸露钢筋进行处理,导致进水运行后锈蚀严重。此V型滤池滤板、支撑滤板的牛腿和横梁都是钢筋混凝土结构,牛腿和横梁的裸露钢筋也有一定程度锈蚀。滤梁腐蚀情况如图4所示,挑耳腐蚀情况如图5所示。

图3 挑耳示意图

3 腐蚀原因分析

a. 设备选材不符合海水预处理设备防腐蚀技术要求;池体及支撑板应选用耐海水混凝土、钢衬胶、钢衬玻璃钢、钢涂防腐涂料、超级不锈钢等。而滤板紧固件 (埋件和压板)材质为Q235,抗海水腐蚀性能差[2]。

b. V型滤池东西两面池壁的牛腿实际建造宽度为100 mm,在安装滤板时发现最边上一排滤管靠近池壁,被牛腿挡住,所以施工单位现场将挑耳凿掉21 mm以放下滤管,敲掉混凝土后露出钢筋,绝大部分裸露的钢筋未做任何处理直接接触海水,而碳钢在流动海水中腐蚀速度非常快,最终在短期内造成V型滤池牛腿处锈蚀严重。

c. 防腐设计不足和施工质量存在问题。滤池滤板固定钢板、裸露金属本体无任何防腐措施,滤池内横梁由于土建施工问题导致钢筋暴露在混凝土外,金属基体直接与海水接触,造成金属基体腐蚀。

d. 为了杀死海水中海生物和微生物,在滤池进口加入了次氯酸钠溶液,次氯酸钠溶液具有强氧化性,在杀死海生物的同时,也加强了海水的腐蚀性[3]。

e. V型滤池运行及反洗过程中,石英砂的松动摩擦会破坏防腐层,加快了碳钢板在海水环境中的腐蚀。

4 处理措施

针对V型滤池腐蚀问题,各方人员召开了专家讨论会,认为针对埋件的海水腐蚀处理方案有3种:采用耐海水腐蚀的材料、外加阴极保护和封闭埋件隔离海水。最后认为采取第3种方案能达到防止腐蚀效果,工程改造可操作性强,制定了制定《海水淡化V型滤池防腐方案》。

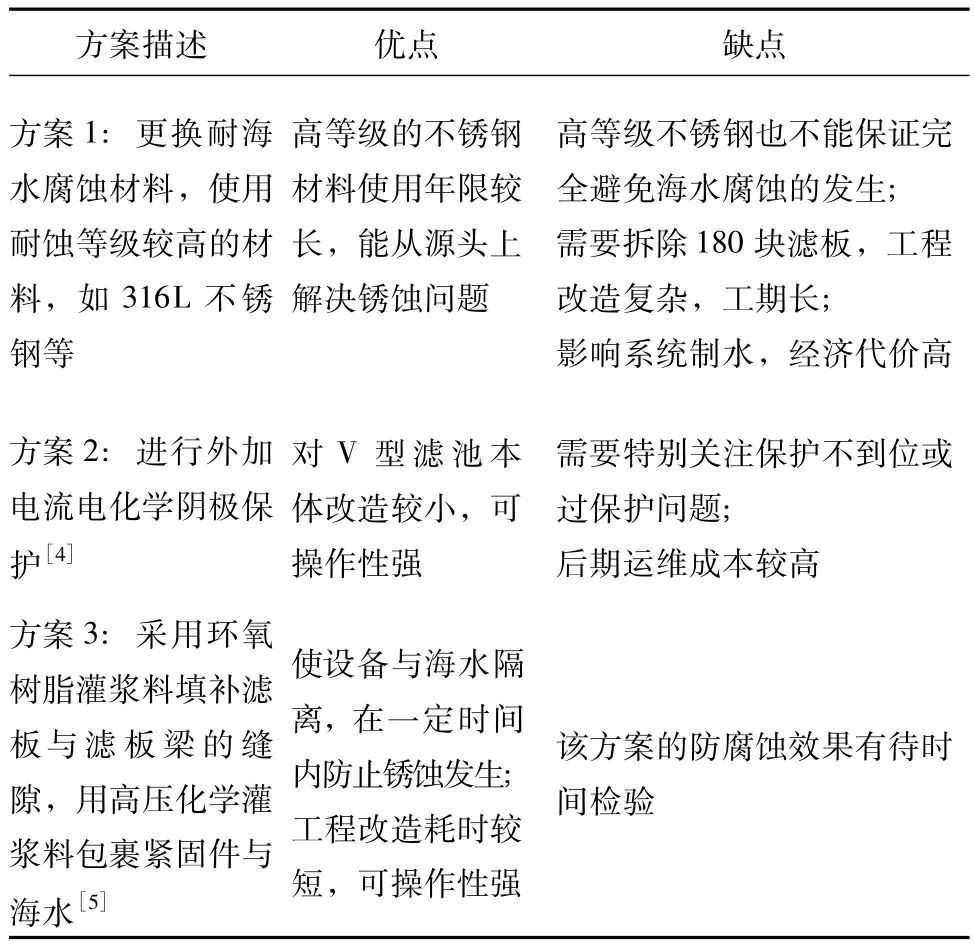

3种方案的比较如表1所示。

表1 3种方案优缺点比较

4.1 挑耳梁处防腐处理

根据现场水池滤板梁下施工场地狭小无作业空间的实际情况,将每侧拆除3块滤板,6个水池共计需要拆除36块。滤板拆除时首先将每块滤板的长柄滤头卸下装入箱内集中存放保管,待挑耳防腐处理完成后重新安装。滤板拆除使用行车将滤板吊出,整齐码放在4 m层平台。水池挑耳防腐处理首先按照滤板安装图所示挑耳尺寸弹好墨线将突出的4 cm部分用电动冲击钻凿除。将混凝土表面清理干净经验收合格后用环氧树脂砂浆抹面,沙浆层厚度为1 cm,待充分干燥后,涂刷改性环氧漆防腐2遍。以上工序完成后将滤板安装就位、校正、固定。

具体流程如下:长柄滤头、滤板拆除——挑耳基面处理——环氧树脂砂浆抹面——改性环氧漆防腐——池内清理——滤板安装——滤板缝封闭——高压化学灌浆——压板高强灌浆料包裹 (支模、灌浆)——养护、清理——长柄滤头安装。

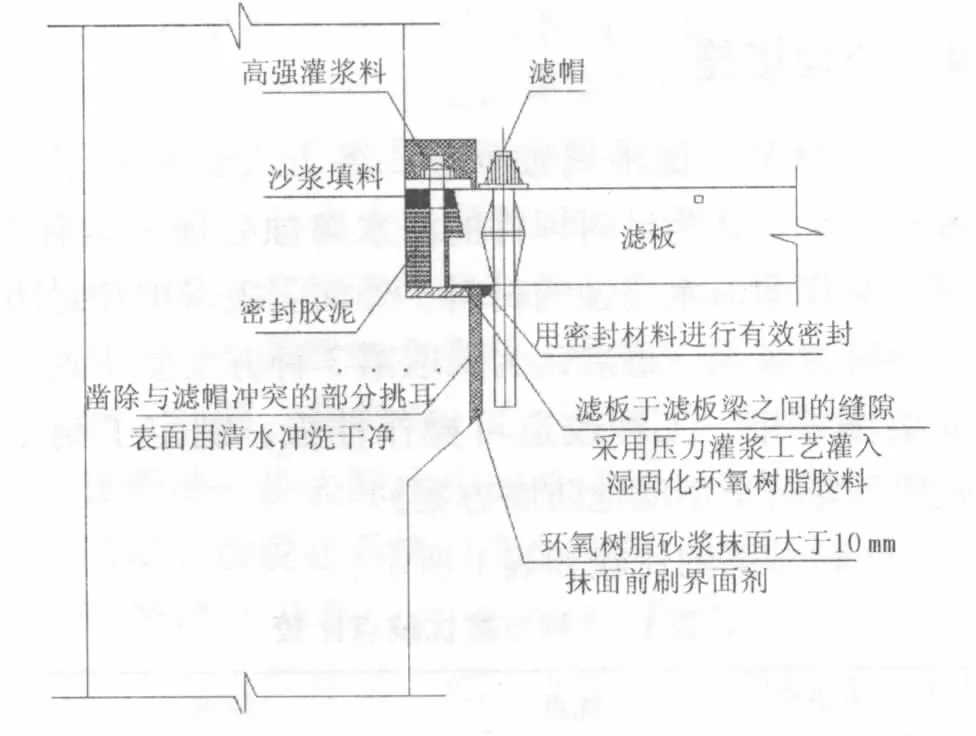

方案解析图见图6。

图6 挑耳防腐处理方案图

4.2 滤板梁防腐处理

挑耳防腐处理完成、滤板安装完全后即可进行滤板梁高压注浆施工。

a. 清理:详细检查、清理干净需要施工的区域,清除砼表面析出物,确保表面干净。

b. 布孔:确定灌浆孔位置及间距,钻孔间距15~20 cm(施工时根据现场具体情况确定)。

c. 钻孔:使用手是钻等钻孔工具沿构件接触缝两侧进行钻孔,钻头直径与注浆嘴 (止水针头)直径一致,钻孔角度≤45°,钻孔深度8 cm,钻孔必须达到滤板梁与滤板的接缝处。

d. 埋嘴:在钻好的孔内安装灌浆嘴 (止水针头),并用专用内六角扳手拧紧,使灌浆嘴周围与钻孔之间无空隙,不渗漏。

e. 封缝:将滤板梁和滤板之间的缝隙用水泥基防水材料进行封闭处理,目的是在灌化学浆时不跑浆。

f. 灌浆:使用高压灌浆机向灌浆孔内灌注化学灌浆料。平面可从一端开始,单孔逐一连续进行。当相邻孔开始出浆后,保持压力3~5 min,即可停止本孔灌浆,改注相邻灌浆孔。

g. 拆嘴:灌浆完毕,确认不漏后敲掉外露的灌浆嘴,清理干净已固化的溢漏出的灌浆液。

h. 封口:用环氧树脂胶泥进行灌浆口修补、封口处理。

具体流程如下:滤板梁角缝封闭——高压化学灌浆——压板高强灌浆料包裹 (支模、灌浆)——养护、清理。

4.3 滤板紧固件防腐处理

每个水池的高压注浆完成后进行滤板紧固件的压板灌浆,在每个滤板压板的位置做15 cm×15 cm×8 cm灌浆料保护块。首先将每个滤板压板进行除锈处理,将每个压板周围2.5 cm宽范围内凿毛清理,经验收合格后进行高强灌浆料灌浆。灌浆前清理灌浆部位积水,将灌浆料重量的12%~15%加水量加水搅拌 (机械搅拌2~3 min,人工搅拌5 min以上)。施工完毕后立即喷洒养护剂或覆盖塑料薄膜阴湿养护3~7 d。

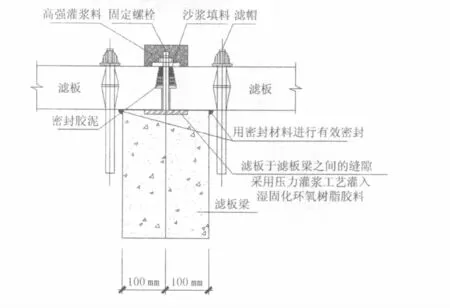

方案解析图见图7。

图7 滤板顶梁埋件防腐处理方案图

质量保证:为保证施工质量,上述方案由专业防腐施工队伍实施,并结合现场实际情况制定了详细可行的施工组织方案。

防腐效果:经处理后,V型滤池挑耳及滤板顶梁埋件均得到了封闭。而滤板紧固件压板高强灌浆料灌浆后效果不好,改用环氧漆防腐处理,满足腐蚀防护要求。

[1] 钟赵江,张 耀,王芷芳.核电站海水系统对设备管道的腐蚀与防护[J].全面腐蚀控制,2007,21(3):25-27.

[2] 刘伯东.海水淡化设备防腐工艺的防腐研究[J].华北电力技术,1999,28(2):13-14.

[3] 刘飞华,任 爱,杨 帆,等.核电站海水冷却系统的腐蚀与防腐蚀设计[J].腐蚀与防护,2007,28(6):313-316.

[4] 汪长春,王成铭,郑文远.大亚湾和岭澳核电站海水冷却系统的腐蚀与控制 [J].电力安全技术,2009,11(2):18-20.

[5] 李 敬,刘贵昌,王 玮,等.碳钢在反渗透水中耐蚀性研究 [J].广州化工,2009,37(4):95-97.