600 MW超临界褐煤锅炉结焦原因分析及措施

2012-07-06马景斌宋大勇

马景斌,高 明,宋大勇

(1.齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔 161002;东北电力第三工程公司,辽宁 锦州 121001;3.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

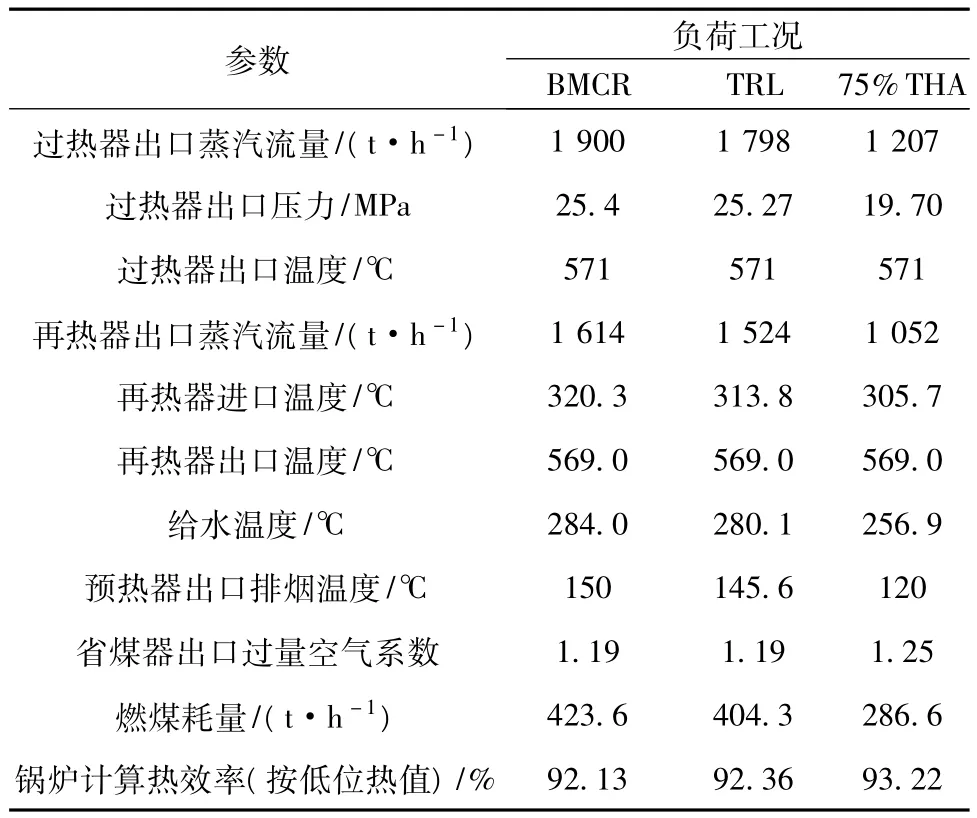

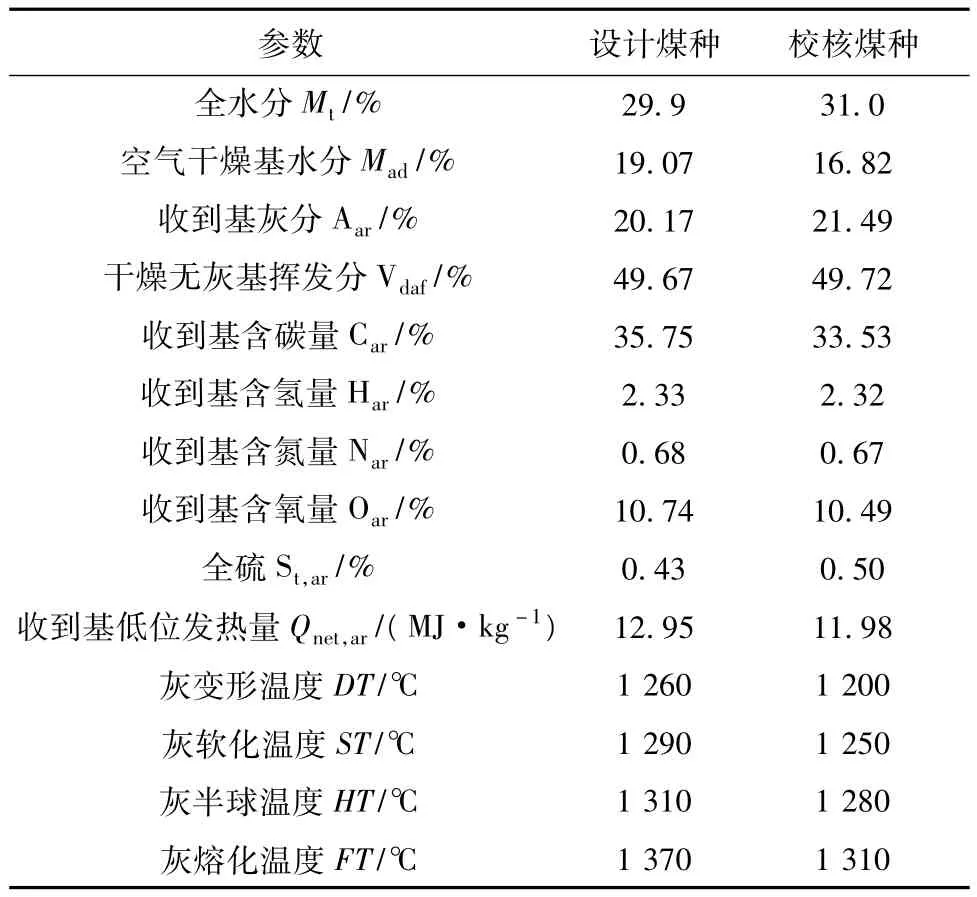

1 设备及煤质

清河发电有限责任公司9号机组为国内首台燃用褐煤的超临界机组,锅炉由哈尔滨锅炉厂有限责任公司制造,型号为HG-1900/25.4-HM2,为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉。该锅炉采用П型布置、单炉膛、尾部双烟道、全钢架、悬吊结构、燃烧器前后墙布置、对冲燃烧。制粉系统采用中速磨正压直吹系统,每台炉配7台磨煤机,布置于前墙或后墙同一层的LNASB燃烧器,前墙4层,后墙3层,每层布置5只。在煤粉燃烧器的上方前、后墙各布置1层燃尽风喷口,每层各5个。燃烧器从内至外依次为中心风、一次风、二次风、四次风、三次风。锅炉主要设计参数及设计煤质特性如表1、表2所示。

2 结焦过程

清河发电有限责任公司9号机组于2010年3月投产,在试运行期间曾多次出现结焦现象。2010年1月19日,机组在300~360 MW负荷运行,在减负荷至停炉过程中,炉底排出大量焦块,其中有灰色质地的疏松焦块,但黑色光亮且质地坚硬的焦块占大多数,造成捞渣机和碎渣机无法正常工作;2010年2月11日,机组在500~580 MW负荷运行,炉底再次排出大量焦块,绝大多数仍为在熔融状态下形成的黑色且质地坚硬的焦块,同样造成捞渣机和碎渣机无法正常工作。

表1 锅炉主要设计参数

表2 设计煤质特性

3 锅炉结焦原因分析

炉内结焦既是复杂的物理化学过程,也是炉内含灰气流的流动和传热传质过程。影响锅炉结焦的因素较多,除了锅炉设计结构参数和煤质外,运行调整不当也会造成锅炉结焦[1]。当机组为300~360 MW负荷、燃煤量为200~250 t/h时,按照锅炉设计尺寸和实际输入热量计算,容积热负荷、截面热负荷等特征参数实际值均为额定负荷设计数据的50%左右[2],在这种低负荷状态下出现结焦现象,说明结焦部位应该在火焰温度相对偏高的燃烧器区域,通过对炉内检查结果与其吻合。因此,造成燃烧区域结焦的主要原因有以下几方面。

3.1 煤质特性

弱还原性气氛下的软化温度 (ST)是作为煤种结渣性判别的主要指标之一,即ST>1 390℃为轻微结渣煤;ST在1 260~1 390℃为中等结渣煤;ST<1 260℃为严重结渣煤。9号锅炉燃用的设计煤质ST=1 290℃,属于中等结渣煤,校核煤质ST=1 250℃,属于严重结渣煤[3]。可见,9号锅炉燃用的煤种结渣性较强。

3.2 煤粉细度偏细

通过对多台磨煤机原始状态下的煤粉细度测量得知,在分离器挡板开度为50%时,煤粉细度R90平均值为22%,远低于设计值35%,煤粉细度偏细导致煤粉着火提前,燃烧器喷口附近火焰温度升高,由于褐煤着火温度较低、挥发分较高,过细的煤粉喷入炉膛后容易造成喷口附近水冷壁结焦[4]。

3.3 一次风速偏低

锅炉设计燃烧器喷口一次风速为27 m/s,折算到一次风管风速为29 m/s,机组在实际运行过程中,受磨煤机入口风量测量不准及运行中热一次风温、磨煤机出口风温控制等问题,磨煤机出口管道一次风速通常控制在25 m/s左右,相应一次风喷口风速比设计值低4 m/s左右,因此增加了燃烧器区域的烟气回流量,造成着火提前。

3.4 燃烧器旋流强度偏大

9号锅炉燃烧器为英国Babcock公司设计的低NOx型燃烧器,为得到较好的着火稳定性,建议内二次风旋流强度处于最大位置,内二次风量在25%左右。旋流强度大小不但对NOx的产生有一定影响,而且影响火焰的着火点及燃烧器区域的热负荷,旋流强度越大,烟气回流区越靠近燃烧器,着火越提前,燃烧器区域的水冷壁热负荷越高。可见,旋流强度处于最大位置虽然对煤粉燃尽和低负荷稳燃有利,但是对防止锅炉燃烧器区域水冷壁结焦是不利的[5]。

3.5 一次风速偏差大

根据磨煤机试验规程[6],各喷口一次风速偏差不能大于5%。通过试验数据分析,各层一次风速偏差较大,A磨最大偏差达到6%左右,B磨最大偏差达到11%左右,F磨最大偏差达到15%左右,G磨最大偏差达到24%左右,当磨煤机通风量一定时,风速偏差必然造成有的喷口一次风速过低或过高,风速偏低不仅造成携带的煤粉偏细,而且造成一、二次风动量比降低,烟气回流区增大,两者共同使用下致使风速偏低的喷口着火提前。可见,一次风速偏差过大也容易造成风速偏低的喷口结焦[7]。

4 改善锅炉结焦的运行措施

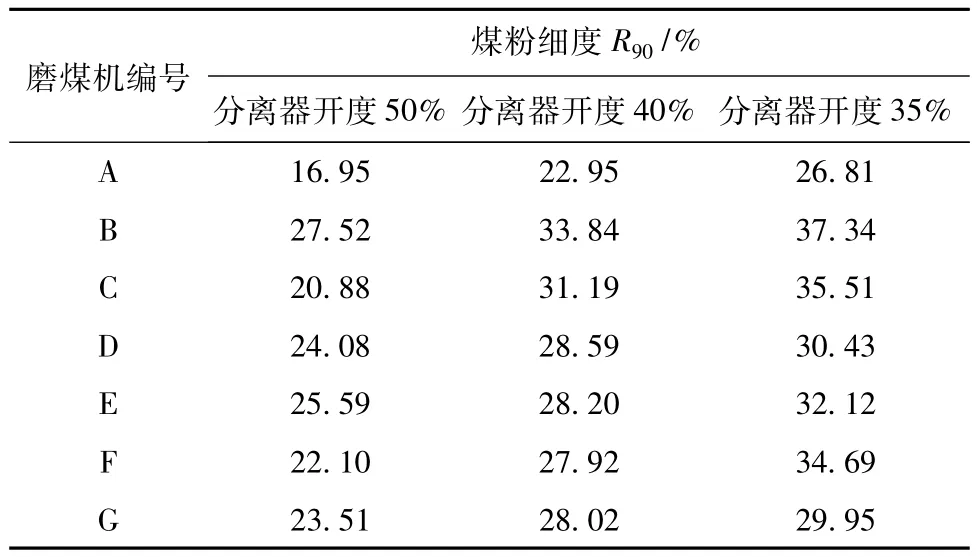

4.1 提高煤粉细度

通过不同分离器开度下煤粉细度测试结果,挡板开度对煤粉细度影响较大。在500 MW负荷下,当挡板开度在50%左右时,7台磨煤机未调整前煤粉细度R90平均值在22%左右;当分离器挡板开到40%时,煤粉细度R90变化到28%左右;当分离器挡板开度变化到35%时,煤粉细度R90为32.4%,不同分离器挡板开度下煤粉细度变化情况如表3所示。通过将挡板开度调整至35%,煤粉细度明显提高,将煤粉着火点推向炉膛中心,降低了燃烧器喷口附近的火焰温度。

表3 不同分离器挡板开度下煤粉细度变化情况

4.2 提高一次风速

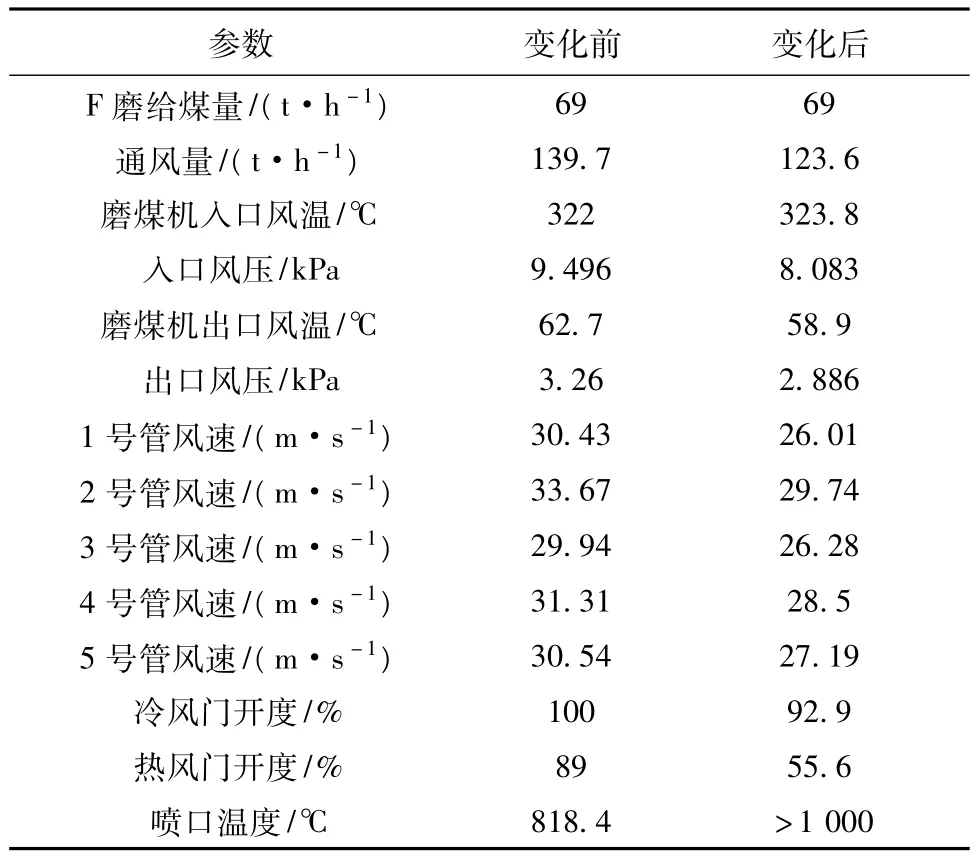

以F磨煤机为代表进行了一次风速变化对喷口温度的影响试验,在给煤量为69 t/h的情况下,通风量为139.7 t/h时,一次风管风速为31.18 m/s,喷口温度为818.4℃;当通风量降至123.6 t/h时,一次风管风速为27.54 m/s,喷口温度升至1 000℃以上,超出仪表测量范围,一次风速变化对喷口温度的影响如表4所示。一次风喷口风速降低后,煤粉着火提前,容易造成燃烧器喷口附近结焦,严重时喷口烧损。机组在60%负荷以上运行时,将一次风速从24~27 m/s升至27~32 m/s是避免燃烧器区域结焦的有效手段之一。

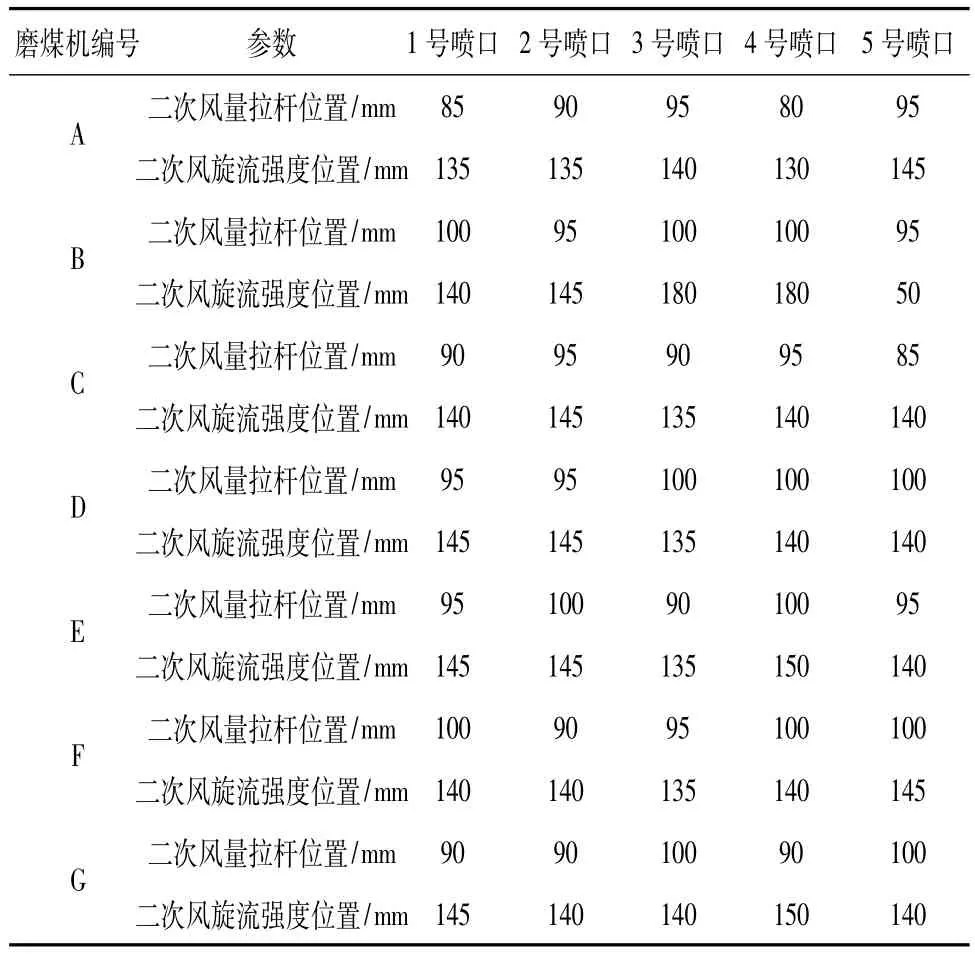

4.3 降低燃烧器旋流强度

二次风旋流强度调整范围为0~240 mm,最小值对应旋流强度最大,最大值对应旋流强度最小,二次风量调整范围为0~160 mm,最小值对应二次风量最小,最大值对应二次风量最大。在试烧过程中主要考虑燃烧器的NOx生成量和稳燃特性,英国Babcock公司推荐二次风旋流强度为最大,二次风量拉杆位置在50 mm处。通过试验分析,燃用褐煤前后墙对冲旋流燃烧器的设计不但要考虑NOx生成量和稳燃特性,还要考虑褐煤易燃特性对燃烧区域结焦和燃烧器烧损等问题。根据锅炉燃烧器区域的结焦问题。将二次风量定在100 mm位置,旋流强度拉杆从最强拉到140 mm位置。调整后的实际位置见表5。

表4 一次风速变化对喷口温度的影响

表5 燃烧器调整后的实际位置

4.4 冷热态一次风速调平试验

受现场布置条件的影响,各磨煤机出口一次风管长度和弯头数量不同,5根一次风管阻力各不相同,所以会出现同一台磨煤机各喷口风速不相同的情况。当风速偏差较大时,即使磨煤机通风量充足,也会出现个别喷口风速偏低,造成结焦。对所有磨煤机进行了冷态和热态一次风速调平试验,使同台磨煤机5根一次风管风速偏差在±5%范围内[8]。一次风速偏差情况如表6所示。

表6 一次风速偏差情况

5 结论

a. 设计煤质的易结焦特性、煤粉细度偏细、一次风速偏低、旋流强度偏大和一次风速偏差较大等因素是造成锅炉结焦的主要原因。

b. 通过采取将煤粉细度R90从22%调整到32.4%、将一次风速从24~27 m/s升至27~32 m/s、降低燃烧器旋流强度及将各台磨煤机风速偏差控制在±5%范围内等措施,9号机组顺利通过168 h试运行,且投产2年来未出现过结焦现象。

c. 辽宁清河发电有限责任公司9号锅炉的结焦原因分析和对策为东北及蒙东地区陆续投产的超临界褐煤机组提供了借鉴。

[1] 付 华.电站锅炉结焦特性分析及防止结焦的措施[J].电站系统工程,2001,17(1):33-35.

[2] JB/T 10440—2004,大型煤粉锅炉炉膛及燃烧器性能设计规范 [S].

[3] 樊泉桂.锅炉原理[M].北京:中国电力出版社,2004.

[4] 冯俊凯,沈幼庭.锅炉原理及计算[M].北京:科学出版社,1992.

[5] JB/T 10440—2004,大型煤粉锅炉炉膛及燃烧器性能设计规范 [S].

[6] DL 467—92,磨煤机试验规程 [S].

[7] 吴景兴,吴惠文,马金凤,等.410 t/h锅炉结渣原因及燃烧调整试验分析[J].东北电力技术,2003,24(8):30-33.

[8] 狄万丰,韩继伟,杨忠灿,等.超临界600 MW机组褐煤锅炉的运行特性研究[J].热力发电,2011,40(4):62-65.