800 MW超临界机组掺烧褐煤的研究与应用

2012-07-06白永会高继录

白永会,王 辉,高继录

(1.神华国华绥中发电有限责任公司,辽宁 葫芦岛 125222;2.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

受电煤供应紧张等因素影响,国内燃煤发电机组普遍燃用非设计煤种的混煤[1-4]。绥电公司自二期2台百万机组投产以来,主烧煤种供应紧缺的局面尤为突出,鉴于实际情况,绥电公司从2011年初开始大比例掺烧褐煤。为了安全地进行掺烧,专业人员进行了一系列试验,最后总结了行之有效的安全掺烧措施。通过1年的掺烧,锅炉运行稳定,未发生过不安全事件,同时由于褐煤价格低廉,也给绥电公司节约了大量的燃煤成本,有效提升了绥电公司的市场竞争力[5-8]。

1 设备概况

绥电公司一期工程锅炉为俄罗斯生产的ПП-2650-25-545KT型超临界中间再热直流锅炉,设计煤种为山西晋北烟煤。锅炉燃烧方式为对冲燃烧,每台炉配有8套正压直吹式制粉系统,采用MBC-260型中速磨煤机,对应配有ПC-1100/5000型刮板式给煤机;锅炉采用平衡通风,配有2台轴流式BДOД-41-500-I型送风机,2台离心式BДH-28×2-I型双吸一次风机,3台轴流式ДOД-43-500-I型引风机;在锅炉尾部布置有3台PBП-13.8型回转式空气预热器和3台ЭГД2-128-9-6-6型双层双室6电场电气除尘器;除灰渣系统采用水力除渣方式,配有7套捞、碎渣设备。锅炉主要设计参数如表1所示。

表1 锅炉主要设计参数

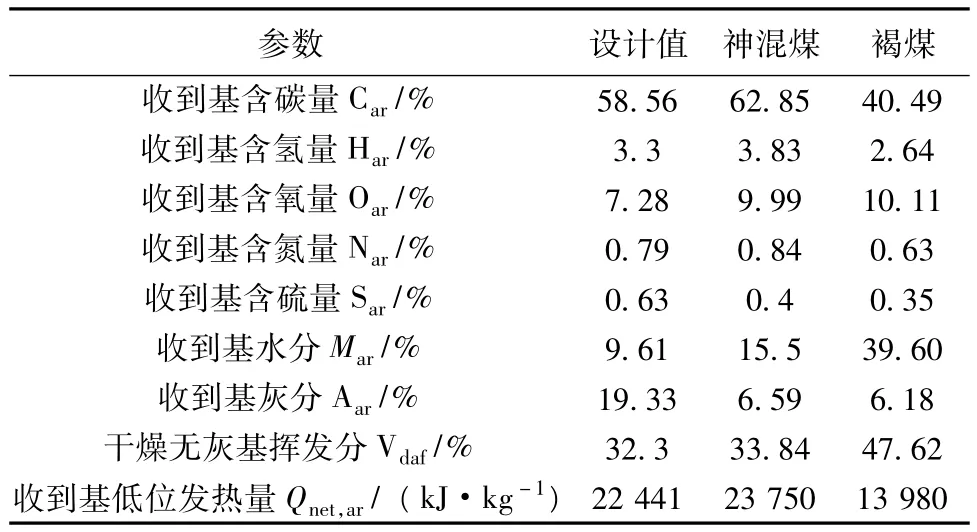

表2 燃料特性

2 掺烧褐煤情况

2.1 投产前后煤种变化

绥电公司原设计燃烧煤种为山西晋北烟煤,在设计工况下,耗煤量为336.5 t/h,其燃料特性如表2所示。现主要燃用煤种为神混煤和褐煤。

2.2 掺烧褐煤采取的技术措施

为了安全可靠地掺烧褐煤,绥电公司进行了不同配比的褐煤掺烧试验。运行中控制磨煤机出口温度为60~70℃,如磨煤机出口温度低于60℃,则采取如下措施。

a. 增大磨煤机一次风量,但不得超过9.5×104Nm3/h。

b. 降低给煤机转速,但不得低于700 r/min。

c. 适当减小出口温度较高的制粉系统一次风量,但不得低于8.3×104Nm3/h,同时适当降低一次风空预器出口一次风压,但不得低于9.5 kPa。

d. 可根据实际需要增加磨煤机运行台数并降低机组负荷。

e. 如7台及以上磨煤机运行时各磨煤机出口温度仍低于60℃且机组负荷已降至480 MW时,及时投入油枪进行助燃,至磨煤机出口温度高于60℃后停止。

f. 及时通知安全生产部值长调整上煤比例,减少褐煤掺烧量。

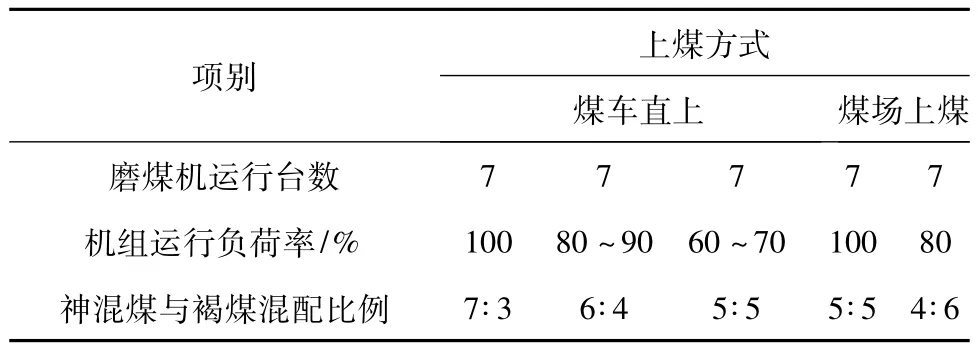

由于掺烧褐煤后,燃煤发热量相应下降,进行了不同褐煤配比试验,最终确定不同掺烧比例下上煤方式如表3所示。

表3 褐煤不同掺烧比例下上煤方式

2.3 大比例掺烧褐煤的影响

2.3.1 对锅炉结焦的影响

由于褐煤灰熔点比神混煤略高,加大褐煤掺烧比例后使整体灰熔点提高,起到抑制锅炉结焦的作用;另外,由于褐煤挥发分高,属于极易燃烧煤种,在大比例掺烧褐煤后,运行调整上采取了减小煤水比例、低氧燃烧、降低煤粉细度等措施,使炉内的平均燃烧温度与尖峰温度均有所降低。同时,由于掺烧褐煤后燃煤发热量下降,磨煤机运行台数增加,使得炉内高负荷区温度降低,从而缓解了炉内结渣情况。

通过对掺烧过程中炉膛水冷壁吹灰期间炉膛掉渣及捞渣机出渣情况进行统计,掺烧后渣量较少,大块掉渣情况较少,且均为疏松渣块,捞渣机上未见大渣块。绥电公司800 MW机组在增大褐煤掺烧比例后,各主要受热面结焦情况有所减轻,满足了现场安全运行的需求。

2.3.2 对锅炉烟风系统运行的影响

a. 一次风机运行情况

一次风机调节挡板开度增大,导致其耗电量大幅度增大。2010年6月29日,机组负荷为800 MW,2台一次风机调节挡板开度分别为64%、63%,功率分别为2 200 kW、2 200 kW。而2011年8月30日,在相同机组负荷下,2台一次风机调节挡板开度分别为97%、96%,功率分别为2 541 kW、2 534 kW。

b. 送风机运行情况

送风机调节挡板开度及功率均增大。2010年6月29日,机组负荷为800 MW,2台送风机调节挡板开度分别为55%、67%,功率分别为1 770 kW、1 790 kW。而2011年8月30日,在相同机组负荷下,2台送风机调节挡板开度分别为65%、78%,功率分别为2 132 kW、2 081 kW。

c. 引风机运行情况

引风机调节挡板开度及功率均增大。如2010年6月29日,机组负荷为800 MW,3台引风机调节挡板开度分别为51%、63%、59%,功率分别为2 248 kW、2 278 kW、2 200 kW。而2011年8月30日,在相同机组负荷下,3台引风机调节挡板开度分别为66%、71%、72%,功率分别为2 640 kW、2 674 kW、2 648 kW。

d. 排烟温度变化情况

2010年1~8月,锅炉排烟温度平均为136.2℃,负荷平均为644.5 MW,2011年1~8月,锅炉排烟温度平均为141.8℃,负荷平均为661.9 MW。由此可见,在机组负荷略有增大的情况下,排烟温度平均上升5.6℃。

2.3.3 对汽水系统运行的影响

由于大量掺烧褐煤,造成相同负荷下入炉煤量及锅炉燃烧所需的一、二次风量均增大,相应导致锅炉燃烧产生的烟气量增大,大量掺烧褐煤对汽水系统运行的影响主要表现为再热汽事故减温水量的大幅度增大。根据统计,2010年1~8月,锅炉再热汽事故减温水投入量平均为12.4 t/h,负荷平均为644.5 MW;2011年1~8月,锅炉再热汽事故减温水投入量平均为21.6 t/h,负荷平均为661.9 MW。由此可见,在机组负荷略有增大的情况下,锅炉再热汽事故减温水投入量增加约9 t/h。

2.3.4 对制粉系统运行的影响

由于褐煤的收到基低位发热量较低,直接导致发电煤耗量增大,机组带相同负荷时,给煤机转速有所增大。2010年少量掺烧宝日希勒煤时,平均每万kW负荷对应的给煤机转速约为80 r/min,而2011年大量掺烧褐煤期间,平均每万kW负荷对应的给煤机转速约为90 r/min。根据近期实际运行情况,当机组负荷高于650 MW时,至少需运行7套制粉系统;当机组负荷高于550 MW时,至少需运行6套制粉系统。

2.3.5 对锅炉效率的影响

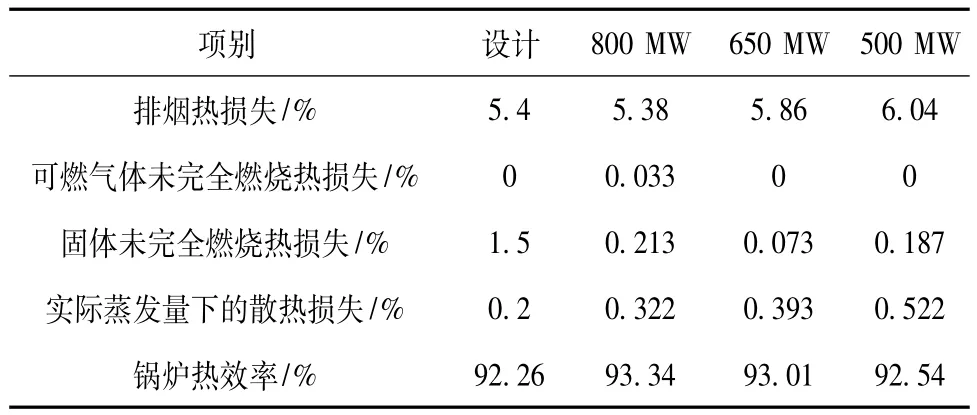

为了全面评估掺烧劣质煤对机组经济性的影响,进行了锅炉热效率试验,结果如表4所示。从测试结果看,锅炉效率高于设计值,排烟热损失与设计值接近,固体未完全燃烧热损失低于设计值近1.3个百分点,散热损失是按国标公式计算得出。

2.3.6 对经济性的影响

a. 供电煤耗变化对经济性的影响

根据以往机组能耗分析试验结果,发热量每降低100 kJ/kg,锅炉热效率约下降0.028%,机组供电煤耗约上升0.08 g/kWh。2011年1~10月,A厂实际燃烧煤种平均发热量为19 184 kJ/kg,折算出的发热量为21 386 kJ/kg,相差2 202 kJ/kg,导致机组供电煤耗降低约4.2 g/kWh,由此计算增加燃料成本2 104.88万元。

表4 锅炉热效率测试结果

b. 掺烧后燃料价格对经济性的影响

根据计算,2011年1~10月,A厂掺烧价格较低的褐煤节约燃料成本约2.14亿元,掺烧后加剧设备磨损增加维修费共计约274万元,因此掺烧褐煤共节省费用约1.9亿元。

3 结束语

经过1年的掺烧试验,加大褐煤掺烧比例后锅炉辅机电耗有所增加,锅炉结焦情况有所缓解,同时排烟温度增大,再热汽事故减温水投入量增大,供电煤耗升高。如能按照给定的方案进行掺烧,可以保证锅炉的安全运行,同时由于褐煤价格低廉,可带来巨大的经济效益。

[1] 吴景兴,李宏毅,李瑞芬.410 t/h锅炉掺烧褐煤试验研究[J].东北电力技术,2008,29(1):18-22.

[2] 袁德权,冷 杰.200 MW机组锅炉掺烧褐煤制粉系统安全性试验研究[J].东北电力技术,2009,30(1):6-9.

[3] 高继录,邹天舒,李志山,等.1 000 MW机组神华煤掺烧霍林河褐煤的试验研究 [J].动力工程学报,2012,32(6):430-434.

[4] 黄 平,吴景兴,幺世文.1 025 t/h劣质烟煤锅炉掺烧褐煤改造技术研究[J].东北电力技术,2009,30(7):10-12.

[5] 应明良,戴成峰,胡伟锋,等.600 MW机组四角切圆燃烧锅炉掺烧褐煤技术分析 [J].热力发电,2010,39(6):34-37.

[6] 宁新宇,梁绍华,张希光,等.1 025 t/h烟煤锅炉掺烧褐煤的可行性试验研究[J].热力发电,2010,39(12):53-55.

[7] 王祥薇,张红飞,宋振梁.1 150 t/h锅炉掺烧褐煤的性能试验研究 [J].动力工程,2009,29(12):1 088-1 092.

[8] 王春昌,阮士周,宋太纪,等.烟煤锅炉两种方式掺烧褐煤的工程应用[J].中国电力,2010,43(10):35-38.