丰满水电站泄洪洞事故闸门改造的优化设计

2012-07-06王兴隆尤晶晶卢永胜

王兴隆,尤晶晶,卢永胜

(1.丰满发电厂,吉林 吉林 132108;2.吉林省第二松花江防汛机动抢险队,吉林 吉林 132001;3.吉林省第二地质探矿工程大队,吉林 吉林 132013)

丰满水电站位于第二松花江中上游,是二松流域的控制性工程,最大库容110亿m3,在丰满大坝左岸的山体内建有直径为9.20 m的泄洪洞。泄洪洞进口设有两扇外形尺寸5.40 m×9.88 m×1.13 m(宽 × 高 × 厚)的平面定轮事故闸门[1],设计水头61 m,由2×100 t固定卷扬式启闭机操作,出口设有一扇弧形工作闸门。该进口闸门于1988年由检修闸门改造为事故闸门,在闸门上面增设了重约130 t的箱型配重结构,配重结构上部以双吊耳与启闭机动滑轮组连接,下部以双吊耳与闸门吊耳连接。原闸门上部Φ350 mm的充水阀未作变动,但阀杆改为配重箱刚性连接,其开关通过单独起升配重箱来实现。1994年,在三期扩机工程中,由于将泄洪洞增建了发电支洞,泄洪洞进口闸门的运行时数、频次以及检修维护等也发生了较大的变化,带有配重结构的闸门已不适应检修、维护、操作的需要,需对闸门结构进行全面技术改造,以满足水库调水、机组运行 (引水)的安全。限于已建的闸门井水工结构不应作改变处理的条件约束,故在闸门改造中需对闸门结构、充水阀的操作方式等关键问题进行改造设计优化,以达到门体结构科学合理,满足事故闸门可靠运行和检修方便的要求。

1 问题的提出

丰满水电站泄洪洞进口事故闸门由于自身结构和工作性质等原因,存在若干个制约闸门安全运行的缺陷隐患,已不能保证闸门的正常检修和安全运行,主要有以下几个方面:

a. 闸门组成构件布置不合理,门叶检修极为困难。与常规的闸门相比,该闸门活动部件增加了与闸门外形尺寸相当的配重箱,大尺寸活动部件多而大,结构设计有欠缺。闸门检修时须将与门叶体积相当的、重121 t的配重箱移位至检修平台上,占用了检修室有限的检修空间和墙体锚点,制约闸门主轮等重要部件的检修和门叶喷锌防腐施工场地。此外,检修时高厚比很大的配重箱的固定、启闭机动滑轮组的拆装转移等都很难实现和保证安全。

b. 闸门主轮转动不畅,多数不转。闸门主轮轴承为压合胶木轴瓦,受端面渗水局部膨胀影响,使摩擦阻力大增,造成启闭力增大,启闭困难,闸门起升运行有振动。

c. 充水阀人工开关操作困难。事故闸门启门前需对泄洪洞进行充水,打开充水阀需要至少2个人到60 m深的闸门上,利用配重箱与闸门之间仅有0.80 m净距的空间,手工退出吊耳上销轴,然后起升配重箱,带动阀杆开启阀门。关门前需关闭充水阀,先落配重箱,使阀杆在配重箱重力作用下推动充水阀关闭,然后穿入吊耳上销轴。由于销轴退穿作业空间极其狭小、构件配合面锈蚀退穿阻力大、作业环境阴冷滴水、销轴重量大等因素,给开关充水阀操作造成很大的困难和危险。

d. 充水阀开关方式不灵活。充水阀的开关是通过起升配重箱来实现,只能动水开、无压 (或静水)关,不能动水关,充水阀开关方式不够灵活。若在充水过程中需要关闭充水阀停止充水,则阀杆有可能在强大的关阀轴向压力和动水阻碍阀门关闭的双重作用下弯曲变形损坏。

2 优化设计

2.1 门叶结构的优化设计

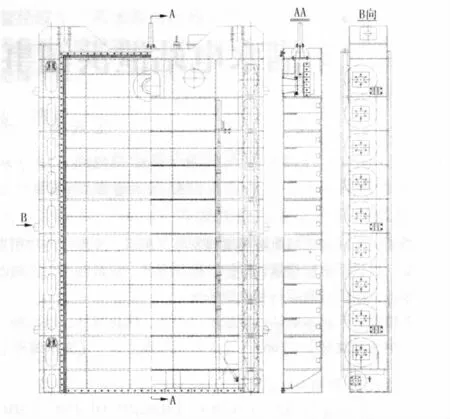

图1 闸门总体结构布置图

优化设计后的事故闸门为深孔平面定轮全封闭焊接钢闸门,结构如图1所示。闸门孔口尺寸为4 m×9 m,底槛高程204 m,设计水头61 m,止水宽度为4.16 m,支承跨度为4.80 m,总水压力21 330 N,闸门自重54.13 t(配重12 t),采用双吊点,闸门结构主要材料为Q345。改造设计中考虑该闸门为事故、检修的功用及原有闸门井水工结构不能就动的要求,经设计优化和技术论证,决定取消原配重箱,把闸门配重块放置在主梁梁格内,以降低闸门活动部分的高度,在门槽内去掉配重箱占位,为闸门创造检修空间。闸门门叶为多主梁均布结构,纵梁 (隔板)与主梁等高设计。闸门门体宽5.40 m,高9.88 m,厚0.94 m,止水净宽4.16 m,止水净高9.08 m,面板厚18 mm,在满足高宽挡水尺寸要求外减少了闸门的厚度。由于闸门较高,考虑运输等原因,要求闸门在工厂分三节制造,工地拼装,并对止水垫板刨 (铣)削加工。闸门共设有10根相同截面的等腹主梁和9根工字钢水平次梁,便于制造,主梁等腹板直接焊接于面板上,等腹主梁高0.936 m。采用等腹主梁设计较好地消除了门叶常规的变腹主梁占用门槽空间大的问题,在满足门叶刚度的同时避开了对门槽水工结构的改动。配重块的现场装配在闸门组装完毕并与启闭机联接后进行,充满配重块时应随时注意闸门重心的变化情况,配重块密充满梁格后用18 mm厚的钢板焊接封闭,以7 MPa压力进行打压试验,以确保配重箱不进水。闸门顶梁、边梁、底梁均采用刚度较大的双腹板箱型梁,这样既能提高门业结构的刚度,又能减小各箱型梁腹板的厚度。面板仍布置在上游面,顶、侧止水也布置在上游面,充水阀孔尺寸、位置不变。闸门主梁布置除底主梁外均采取几何均布的方式,底主梁采用双腹板箱型梁。为减少底主梁以下悬伸长度以降低底主梁荷载,同时又能满足工作闸门和事故闸门下游倾角应不小于30°的要求[2],下游倾角设计为 33.5°。在边梁外上部,设计闸门锁定卡板,通过操作设置在检修平台上的翻板式锁定装置实现闸门锁定。

闸门顶侧止水采用常规P60[3]整体橡胶水封,底止水采用Ⅰ型橡胶水封。

事故闸门要求动水关闭静水启门,在门叶上部设置了一个Φ350 mm液控充水阀。

闸门主轨、反轨、侧轨、底坎以及门楣等埋件结构,不作改造设计,仍沿用。

2.2 主轮等支承的优化设计

由于事故闸门改造中的水工结构不能作大规模改动和门槽宽深比限制,闸门主支承仍借鉴采用原闸门的简支轴定轮装置,共设置了18套主轮和2台小主轮支撑装置。主轮轮轴采用偏心轴,轮轴材料选用45号锻钢,直径Φ180 mm,表面镀硬铬0.05 mm,最大偏心5 mm,方便主轮轮面调平,轴端大 (小)圆直径为190 mm(170 mm),轴套采用FZ-5自润滑铜基轴承[4],可解决大轮压下主支承轮轴承润滑难保证的难题。主轮采用宽轮缘铸钢转轮,踏面宽度160 mm,转轮直径为Φ800 mm,材料采用ZG340-640,退火处理,表面硬度HB≥200。主轮装配结构,如图2所示。小主轮结构与主轮相似,轮轴为标准轴,45号锻钢,直径150 mm,表面镀硬铬0.05 mm,轴套采用FZ-5自润滑铜基轴承,滚轮直径530 mm,轮缘踏面宽度140 mm。

闸门边梁的上部和下部分别布设4套反轮装置,反轮采用悬挂式结构,配弹性橡胶垫,反轮材料选用 ZG270-500,直径Φ200 mm,轮幅宽60 mm,轮轴材料选用45号钢,表面镀硬铬0.05 mm,直径Φ60 mm,轴套选用FZ-5自润滑铜基轴承。

闸门两侧不设滚轮式支撑装置,闸门井结构因未作变动,仍采用滑靴式支撑装置,共3组6套,均布在闸门边梁上。

图2 主轮装配图

2.3 闸门充水阀的优化设计

图3 充水阀结构图 (全关状态)[5]

在闸门的上部设有一个充水阀门[5],过水通道水平贯穿梁格。为减轻充水时的阀门振动,阀门采用实习闸板结构,由喇叭形进水口、阀板、阀室、矩形出水口、止水装置等组成,设计水头70 m。喇叭形进水口为钢板焊接结构,外口直径为410 mm,内口直径为350 mm,锥形管道过渡,进水口长316 mm。其后紧接阀室,阀室长194 mm,在阀室上游侧钢板沿内口边沿布设定制的P35型橡胶止水,设计预压缩量4 mm,在阀室上游两侧钢板的中上部设有防止阀门起升振动和限位的悬臂式导轨,在阀室下游两侧钢板设有悬臂式支撑主轨,阀板布设位于阀室中,尺寸为530 mm×600 mm×150 mm(宽×高×厚),为实心厚钢板结构,设有钢滑块支撑,无支撑滚轮装置,阀板上部设有一组吊耳板,与液压缸活塞杆连接,阀板下部底沿设计成向下游上挑30°的锐边结构,用以改善出水流态。在主轨的下游为充水阀的出口段,矩形结构,长约440 mm。在阀板上游侧四周还设置5 mm的倒角,以减轻对橡胶止水的损坏。充水阀的结构如图3所示。

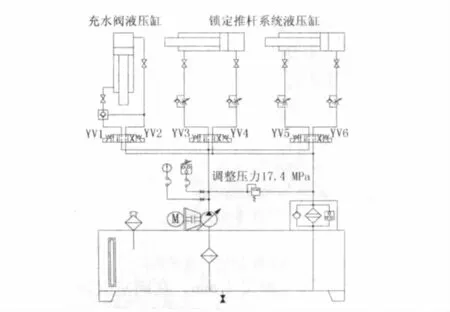

闸门充水阀的驱动装置为小型液压启闭机,主要由液压泵、执行元件、控制元件、辅助元件等组成[6]。油箱、油泵组、各控制阀等集合在一个可在水下工作的不锈钢罐内,构成液压泵站,液压油选用耐低温N32矿物基液压油。

不锈钢罐固定在闸门门顶,直径500 mm,高约600 mm,由主罐体和上盖组成,以法兰连接,密封为带有一道O型丁腈橡胶圈法兰式结构,罐体下部是油箱结构,油体容积约为100 L,罐体中部为钢隔板结构,其上布置了电动机油泵组、滤油器、溢流阀组、电磁换向阀、液控单向阀、球阀、压力继电器以及压力表、部分管路等,内部管路经主罐罐壁与外部管路连接,在罐壁中上部设有液位观察孔及接线盒,将罐内的动力电缆和信号电缆汇集成总电缆,经专用电缆卷筒连接至位于闸门启闭机室内的PLC控制系统。电动机功率1.1 kW,油泵选用柱塞泵,最大出口压力可达32 MPa,溢流阀调整压力设定为17.4 MPa,可保证有杆腔压力控制在17.3 MPa,以三位四通电磁换向阀实现起升、停止、关闭3个运行工况的油路更换。整个泵站元件布置十分紧凑而合理。液压缸设置在闸门顶腹板支架上,活塞杆下端经吊耳与阀板连接,在闸门顶设置了耐水压性较强的磁致伸缩线性开度传感器,同步监测液压缸活塞杆的线性伸缩运行,即反映阀门的实际开度。此行程测量装置不受水压和有无水环境的干扰。液压缸的直径80 mm,活塞杆直径50 mm,启闭力40 kN,工作行程400 mm,启闭速度不超过0.5 m/min。充水阀的液压传动系统原理,如图4所示。

图4 液压系统原理图

液压系统还设置了一套锁定推杆系统的液控系统,当闸门经过锁定时,锁定推杆系统依靠液压缸活塞杆伸长的动力,能够将翻板式锁定的操控杆推至锁定可靠打开的位置,保证锁定装置不卡阻闸门。

2.4 运行方式的优化设计

闸门优化设计前的运行方式为闸门和充水阀均由2×100 t固定卷扬启闭机驱动,只能联动不能独立运行,而且充水阀开关前均需要人工退穿吊耳销轴。闸门起门操作流程为:退出吊耳销轴——人员离开门顶——微启卷扬启闭机——开充水阀门后充水——平压起门——检修室闸门锁定——配重箱结构悬吊。闸门落门操作流程为穿入员耳销轴——微落卷扬扬启闭机——检修室退出闸门锁定——落门。闸门不能在起升运行中转为落门工作状态。

闸门优化设计后的运行方式为闸门和充水阀由各自独立启闭机分别驱动,互不干扰,可并行操作。充水阀的开关可在闸门起升运行中自主运行,且不影响闸门起升运行。如闸门在起门运行中因故需作执行落门操作时,可按需改变。可见,优化设计后的闸门及充水阀运行方式较为灵活。

3 结束语

与改造前相比,优化设计后的事故闸门运行安全可靠,能够满足“动闭静启、充水灵活”的要求,优化了闸门配重结构布置,使闸门结构其检修、维护和运行条件都有显著提高。特别是优化设计创造性地把可水下运行的液压启闭机作为闸门充水阀的驱动装置,改变了常规与闸门启闭机的联动方式,实现了独立操作,提高了闸门运行效率。

[1] 王兴隆,苏河俊,刘忠跃.水下液控充水阀在高水头平面闸门上的应用[J].东北电力技术,2011,32(7):19-21.

[2] DL5039—1995,水利水电工程钢闸门设计规范[S].

[3] 王兴隆,杨传文.尼尔基水利枢纽溢洪道金属结构设计[J].东北水利水电,2010,28(9):6-7.

[4] 宋 岩,徐 刚.应用冷冻技术解决大直径滑动轴承安装存在的问题[J].东北电力技术,2005,26(7):31-33.

[5] 王兴隆.水下液控充水阀的设计和应用 [J].阀门,2011(5):6-7.

[6] 姜继海,宋锦春,高常识.液压与气压传动 [M].北京:高等教育出版社,2002.