基于WinCE+单片机双层结构的自动剪板机数控系统研制

2012-07-03束梅玲

束梅玲

(1. 常州轻工职业技术学院,常州 213164;2. 常州众诚数控技术有限公司,常州 213164)

0 引言

剪板机属于锻压机械中的一种,广泛适用于轻工、航空、船舶、冶金、仪表、电器、不锈钢制品、钢结构建筑及装潢行业。自动剪板机是一种按用户要求将大块金属板材进行剪切的自动化材料加工机床[1]。主要用于对板材剪切规定尺寸、切边、切试样及切除钢板的局部缺陷等。目前,国内生产的自动剪板机使用的控制系统绝大多数是国外公司的产品。这些数控系统价格很高。低成本自动化是适应我国中小企业生产现状,以较少的投入实现基础自动化或局部综合自动化,来提高生产效率和企业的竞争能力。为了普及数控机床,降低数控系统成本,在计算机及电子技术日趋成熟的今天,开发出价廉物美、高可靠、多功能、简单易用的国产数控系统已成为可能。

1 自动剪板机原理分析

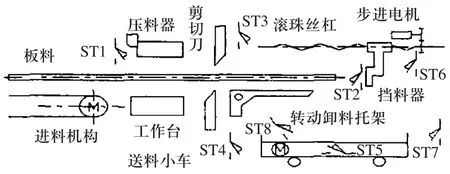

自动剪板机应能根据板料的材质、厚度和剪切长度,自动完成剪切行程、刀片间隙的调整,可配备前送料系统或后托料装置,集送料、卸料于一体,有效提高机床的自动化程度,并能够根据需要进行单步执行或连续循环操作[2]。剪板机的主要动作有:1)待剪板料的自动传送,由送料机构将下一块待剪板料自动输送到位;2)板料的压紧,待剪板料定位后由压块机构将板料压紧;3)板料剪切,由剪裁机构控制剪切刀实施;4)送料车的运行,包括卸载及自动返回。要实现和控制这些动作,需在系统中设置相应的位置检测开关和光电传感器。系统的原理结构和各检测元件的安装部位如图1所示。系统的检测元件主要包括压料器压紧行程开关、挡料器定长开关、小车状态信息开关、小车到位开关和卸料到位开关等。

图1 自动剪板机检测器件位置

系统工作流程:首先检查回零开关ST3状态,如果挡料器不在零位置则启动电机带动挡料器归零,挡料器在零位置则检查小车的状态开关ST5;若板料车空载,则启动送料小车,使之左行到位,小车到位开关ST4闭合则小车停止运行;同时,触发挡料器运动至加工尺寸位置;然后,启动进料机构,带动板料向右移动。当板料碰到挡料器定长开关ST2时,送料停止,同时启动主电机,使压料器压下,压料器压紧行程开关ST1闭合。板料压紧触发电机带动挡料器让刀,完毕后主电机带动剪刀下落,板料被剪断,接着主电机被关闭,刀具和压料器在弹簧力作用下复位。卸料电机被启动带动托架转动,到位开关ST8闭合,剪切板料滑入料车。接着步进电机带动挡料器运动到下次加工尺寸位置。多次循环后,回零修正定长误差再返回。当达到设定满车数量时,启动料车电动机带动料车右行,将板料送至下一工序位置即到位开关ST7闭合。卸载后,再启动料车左行,返回到剪板机下,进入下一车工作循环。

2 系统需求分析

跟据剪板机工作过程的特点,分析出控制系统的控制能力应该有:1)上电后能检测各工作机构的状态,控制各工作机构处于初始位置;2)能控制进料机构将待剪板料快速、自动输送到位;3)能采用伺服电机控制挡料器位置保证精确的剪切尺寸,其尺寸可以是定值也可以设置为循环变动值;4)待剪板料长度达到设定值后由能控制主电动机带动压料器和剪切刀具,先压紧板料,然后剪断板料;5)能控制挡料器让刀并移动到下一定长位置;6)能控制板料托架及旋转卸料;7)能控制送料车的运行,包括卸载后自动返回;8)能对剪切板料的尺寸设定、自动计数及每车板料数的预设定;9)能进行断电保护和来电恢复;10)能实现加工过程自动控制,加工参数显示,系统检测和异常报警。保证板料加工精度、加工效率和安全可靠性;11)必须具有良好的人机操作界面;12)能能在恶劣环境(高温、多尘、多湿)下正常工作,高可靠性和高稳定性。其中,2)、11)和12)是重点需求。

3 系统总体结构设计

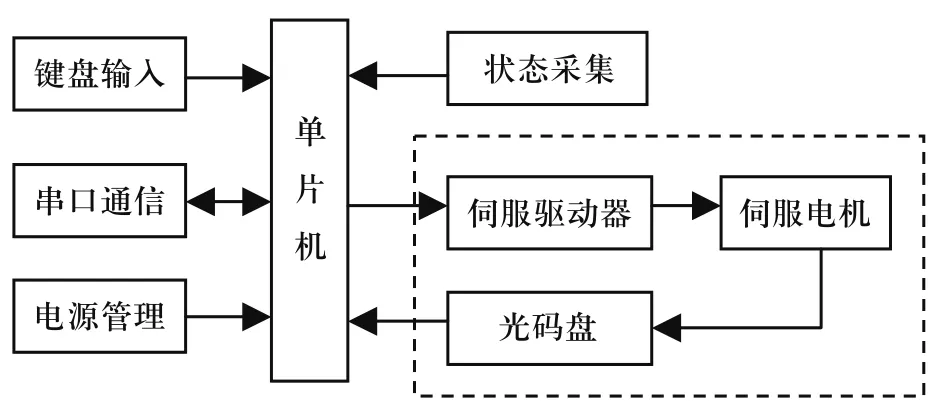

在板材剪切加工系统中,板料长度检测、板料进料、压紧、走刀、落料、长度调整等过程必须按一定的节拍控制精确动作。而且,不同长度、不同厚度、不同材料的板材,各动作行程、先后顺序、刀具位置等参数量很大,系统必须具有良好的人机交互操作界面。对于这样的实际需求,用传统的单片机单层体系结构很难实现且开发成本高。综合考虑系统的性能/价格比、显示直观性、界面美观性、结构灵活性、易操作性等诸方面因素,本系统采用单片机与WinCE结合的双层结构(如图2所示),两层之间通过串口连接。

基于单片机和WinCE的双层体系结构具有简单可靠、高内聚低耦合等特点。单片机系统主要负责进料控制、刀具剪切控制、托架转动卸料控制、小车往返运动及停止控制、挡料器定位控制等任务。WinCE系统主要负责人机交互,图形显示、文件操作、自动升级、自动恢复和计算等任务。

图2 双层体系结构

3.1 单片机系统

单片机系统采用国产STC89C51单片机,它是89C51的一个廉价代替品,对于自动剪板机这一控制对象来说,该芯片的性能价格比相对8051等单片机性价比要高。系统硬件结构如图3所示。主要由单片机、限制开关工作状态采集、伺服控制接口、键盘输入、串口通信及电源等模块电路部分组成。在单片机系统中只有键盘输入模块,没有设计显示电路模块,所有显示都由WinCE层实现。单片机接收并执行由WinCE层发出的指令。

图3 单片机系统结构

3.1.1 伺服驱动接口设计

伺服电机驱动接口电路如图4所示。由于单片机属于TTL电路,其I/O口输出的开关量控制信号电平无法直接驱动电机,所以在P2.6口控制升速信号输出端需加入驱动电路。同样原因,P2.7口的降速输出端也要接入驱动电路[3]。实际系统需要有效隔离强电磁干扰,所以,在电路中采用光耦耦合器和晶体管作驱动,由光电耦合器输出通道传入控制电机,具有很强的抑制噪声干扰能力。

图4 电机驱动电路

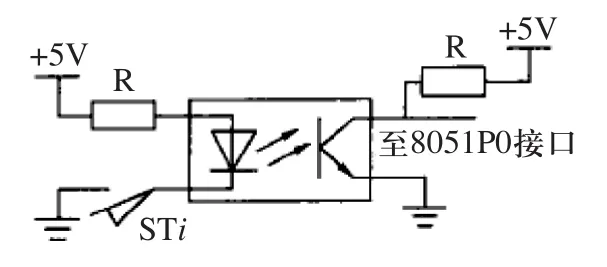

3.1.2 开关状态采集电路设计

P0口通过开关状态采集电路(如图5所示)与检测系统工作状态的限位开关连接,将现场信号取样、处理,传送给单片机。为了有效隔离强电磁干扰,开关量输入接口电路采用光电隔离器。当控制开关STi断开时,发光二极管没有电流通过,所以光敏三极管截止,输出为高电平。一旦STi 闭合,发光二极管导通,导致光敏三极管导通,输出低电平。

图5 开关量输入电路

在控制系统中,单片机产生脉冲序列,脉冲序列通过P3.2口发送。系统软件编制采用定时器定时中断产生周期性脉冲序列。不使用软件延时,最大程度减少占用单片机资源。

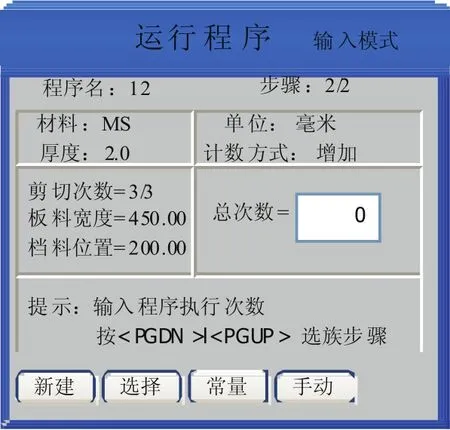

3.2 WinCE系统

WinCE是一种微软为多种嵌入式系统和产品设计的紧凑、高效、可升级的操作系统。WinCE采用标准模式,其最主要的特征是为有限的硬件资源提供了多线程、多任务和完全优先级的计算环境[4]。本系统采用WinCE5.0版。WinCE系统由触摸屏模块、文件模块、串口通信、自动升级、自动恢复模块组成(如图6所示)。WinCE系统接收由单片机系统发送的状态数据。

图6 WinCE系统

触摸屏模块(人机界面模块)是用户与数控加工平台的交互接口(如图7所示)。人机界面包括如下操作:手动和自动模式选择;剪切程序的编辑和保存;各种材料参数的设定;加工过程的同步动态展现;获取数控设备的位置,故障信息,反馈给用户等[5]。文件模块主要完成程序、参数等数据存储操作。串口通信完成与单片机系统之间数据传输。

4 关键问题及解决方案

本系统是定长、走停式、静态裁切控制系统。送料速度与定位精度问题是控制系统的关键问题。送料过程要求在拖动机构有足够功率的前提下,以最快的送料速度到达要求的尺寸,定位误差必须在规定范围内。

图7 人机交互接口

图8 送料速度曲线及停车行程

系统采用多级降速式走停送料,刹车后不存在微滑行,定位精确度高。剪板机送料机构送料定尺过程的速度变化过程如图8所示。触发开始后,电机以高速运行,接近目标时,电机逐级低速运行,到达预定位置刹车。

图中x1是第一级减速点,x2是第二级减速点,x1与x2位置之间的差值s1应保证大于系统送料速度由v1稳定到v2,电机的转速由n1稳定到n2时间内送过的料长。同样x2与x3之间的差值s2也应能保证送料速度由v2变化到v3所走过的位移。x3与x4之间的差值s3是停车准备和刹车段。

其中:s3是板材第三级降速点的位移,v3是板运行速度,b是板减速度。

剪板机在实际工作中由于各种原因,送料机构制动过程都会产生偏离标准情况的误差。如开始制动点的速度v,制动过程的减速度b,提前制动行程L都可能产生偏差,所以送料机构不能按理想状态下准确的位置停住,总是存在位置误差。

在整个送料过程中,控制的关键阶段在减速制动阶段。在此阶段所以采用双输入单输出的PID控制结构,输入变量为实际的送料长度与设定值之间的误差e和板材运行的速度变△v。输出变量为板材运行速度的减速度变化量△b。在偏差较大或偏差较小的情况下,分别对伺服系统的控制参数进行调整已满足对系统动态和静态的性能要求,达到精度要求。

5 系统性能

1)常规参数:编程程序库;公/英制选择;断电记忆功能;系统工作时间累计;剪切行程累计。

2)编程能力:数据编程;后挡料位置;退让功能;角度编程;间隙编程;剪切行程;重复次数;材料类型;板材厚度;剪切计数;板材位置;轴速度。

3)计算能力:自动计算剪切角、刀口间隙、剪切行程、压力。

4)集成能力:硬件诊断功能;服务状态指示。

5)轴驱动方式控制:伺服+/-10V输出;双速电机输出控制;带方向控制的单极输出控制。

6)其他能力:多种语言无缝切换;在线机床参数和程序备份与恢复。

6 结束语

用单片机+WinCE控制的自动剪板机控制系统,硬件电路少,接口简单,成本只有国外同类产品的1/2。柔性I/O端口设置,全部I/O光电隔离,抗干扰效果很好。经批量生产并投放国内外市场使用2年后证明,这种双层结构的自动剪板机控制系统具有加工精度高、经济性好、操作方便,自动化水平较高等特点。实现了送料、切剪、计数、包装等工序的全自动化控制。

[1] 毛跃辉. 基于PLC控制的全自动剪板机系统设计[J]. 可编程控制器与工厂自动化, 2008(6): 123-123.

[2] 王红曰. 基于单片机的自动剪板机控制系统[J]. 数控技术与装备, 2004(3): 94-94.

[3] 冯国楠. 现代伺服系统的分析与设计[M]. 北京: 机械工业出版社, 2000: 87-90.

[4] 王典洪. 基于WinCE的步进电机驱动程序设计[J].微计算机信息. 2007(6): 62-64.

[5] 陆巍. 嵌入式数控系统图形用户界面开发研究[J]. 机床与液压. 2006(9): 219-221.