高负荷风扇转子叶片反问题设计

2012-07-01曹志鹏兰发祥夏天张旭

曹志鹏,兰发祥,夏天,张旭

高负荷风扇转子叶片反问题设计

曹志鹏,兰发祥,夏天,张旭

(中国燃气涡轮研究院,成都610500)

为改进高负荷风扇转子性能,采用了一种工程适用的叶片反问题设计方法。该方法使用粘性CFD与数值优化相结合,适合具有高进口马赫数、高逆压梯度流动特征的高效叶型设计,并应用二维叶型反问题加三维积叠的叶片设计思路,充分继承了已有的基元叶型积叠准则,极大地缩短了计算时间。利用发展的反问题设计平台,完成了叶片的反问题设计。三维数值模拟结果表明:反问题设计的转子叶片能较好地控制转子尖部激波结构,减小激波损失,提高效率,增大稳定裕度。

风扇转子;叶片反问题;积叠;基元叶型

1 引言

随着级负荷水平的不断提高,风扇转子叶片三维形状对性能的影响越来越大,高效叶型设计已成为高负荷风扇关键技术之一。进口超声速和高逆压梯度是目前高负荷风扇转子尖部流动的主要特征,通过叶片型面合理组织复杂的激波波系是减小损失、实现大加功量的关键。叶片反问题设计[1~4]是获得高效、高负荷风扇的一种新技术手段,它通过给定叶片吸力面和压力面上载荷或速度分布,利用反问题求解得到叶片的几何型线。其输入与叶片通道内的流动参数(压力、速度等)直接相关,而这些参数又与激波结构密切相关。因此,采用反问题设计可对叶片通道中的波系结构进行很好地控制,且与常规叶型设计方法相比,优势更为明显。常规负荷风扇叶片采用正问题设计,对经验依赖过强,人工调整其参数难以找到最优解,并且负荷越高,设计时间成倍增加,设计质量亦难以保证;此外,正问题方法输入的是几何参数,对流场参数是间接、被动地控制,且更关注于叶型性能的总参数,能满足常规负荷水平叶型设计需要,但对高负荷且需要控制激波结构的叶型设计就显得十分困难。

本文以高负荷风扇转子为研究对象,由于其尖部叶型流动具有进口马赫数高、激波强度大、激波与附面层干扰强烈的特征,因此采用北航宁方飞教授开发的粘性CFD与数值优化相结合的反问题设计方法,利用发展的反问题设计平台,来开展叶片反问题设计。

2 反问题方法

高负荷风扇转子叶片反问题是以二维基元叶型反问题方法为基础、兼顾三维积叠准则的设计方法。与现有的其它全三维反问题[5~8]相比,其优势十分明显:由于大量继承了原有基元叶型积叠成三维叶片的设计准则,三维叶片能最大限度地保持基元叶型的性能,因此反问题设计主要在二维层面上展开[9],三维数值模拟仅作设计效果考核、验算,计算量大大减少,工程适用性强;二维比三维更易于进行反问题设计准则研究,获得的基元叶型表面压力分布选取准则可作为三维准则的一个良好基础。目前,其它全三维反问题设计方法主要分为两类:一类是直接解法,根据给定的叶片表面压力分布求解无粘Euler方程来直接修改叶型;另一类是利用数值优化方法,将优化目标定义为给定的叶片表面压力分布,采用全三维粘性CFD与数值优化相结合的方式获得反问题解。这两类反问题方法目前处于初步研究阶段,计算方法、计算时间及设计准则等方面都没发展成熟,难以达到工程应用标准。而在二维层面上,粘性CFD与数值优化相结合的反问题方法已趋于成熟,可较好地解决高进口马赫数、高逆压梯度等流动条件下的高效叶型设计问题。

2.1 二维反问题原理

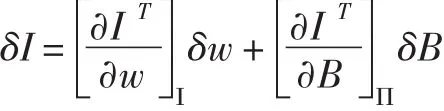

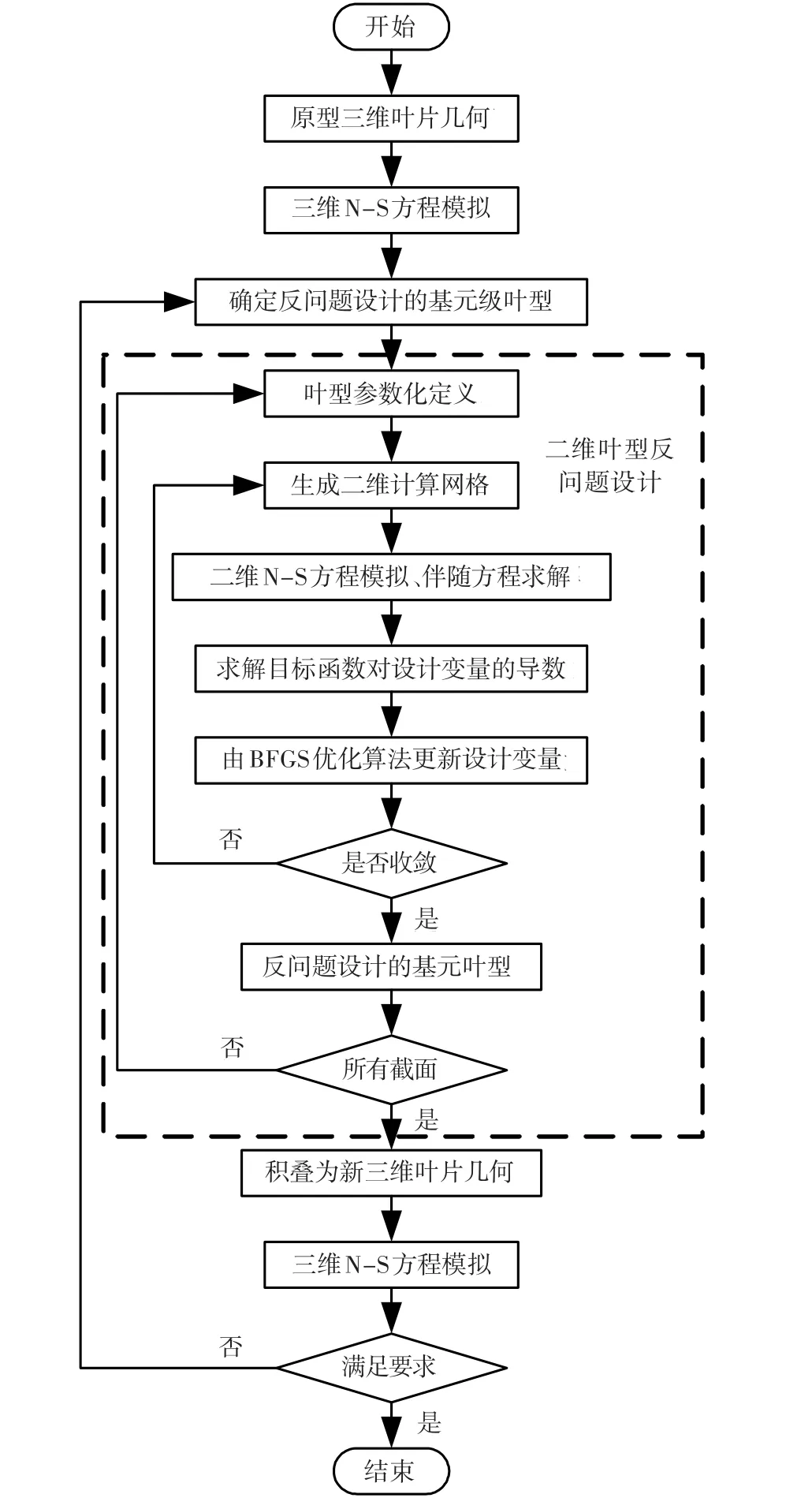

20世纪80年代末期,Jameson首先提出基于控制理论的气动优化方法[10]。该方法以偏微分方程系统控制理论为基础,将几何外形作为控制函数,把流场作为约束条件在目标函数中引入,将设计问题转变为寻找满足约束的最优控制问题。通过求解流动控制方程和伴随方程来求解梯度,其计算量只相当于两倍的流场计算,且与设计变量数目无关,这极大地减少了获得设计变量对目标函数梯度的计算时间。具体方法是将目标函数定义为目标压力分布与当前压力分布之差I(w为流场变量,B为叶型形状):

流场和叶型扰动时:

式中:Ι、Π分别表示流场和叶型单独变化时对目标函数的影响。δw和δB受流动方程R=R(w,B)的约束,因此有:

引入lagrange因子ψT,则有:

若ψ满足伴随方程:

则有:

此时,目标函数变化量中已无流场变化参数δw,因此对于多个设计变量,目标函数I的梯度只要一次流场求解和一次伴随方程求解就可得到。伴随矩阵推导见文献[8,9],目标函数的极小值采用无约束拟牛顿算法—BFGS优化方法进行迭代求解。

2.2 叶型参数化

反问题方法需对叶片进行参数化[11,12],用12个参变量定义一个叶型:前缘厚度t1,尾缘厚度t2,前缘几何构造角x1,尾缘几何构造角x2,安装角ξ,前缘角μ1,尾缘角μ2,弦长c,最大厚度tmax,最大厚度位置ltmax,最大挠度h,最大挠度位置lh,如图1所示。

3 反问题设计平台

图1 叶型参数化示意图Fig.1 Sketch of airfoil parameterization

叶片反问题设计平台包含三维叶片到二维基元平面叶型数据转换接口模块、二维反问题设计模块、基元叶型三维积叠模块及全三维数值模拟模块四部分。其中数据转换接口模块和基元叶型三维积叠模块由本文发展,而设计平台的核心部分二维反问题设计模块和全三维数值模拟模块由北航宁方飞教授开发。

三维叶片到二维基元平面叶型数据转换接口模块:将三维叶片按照给定高度截取为不同流面,并转换为二维反问题设计所需的基元平面叶型数据。

二维反问题设计模块:S1流场计算程序为多块结构化二维CFD程序,利用有限体积法对流动方程进行空间离散,通量用LDFSS格式计算,隐式时间离散的控制方程组采用LU-SGS算法求解[2],目标函数寻优采用BFGS优化方法。

基元叶型三维积叠模块:采用积叠程序及已有的叶片三维积叠设计准则。

全三维数值模拟模块:三维CFD程序[14~16]利用有限体积法对N-S方程进行空间离散,流通量采用AUSMD/V法计算,粘性通量采用通常的中心差分格式,隐式时间离散的控制方程组采用GMRES算法求解,湍流模型为改进的S-A方程模型。

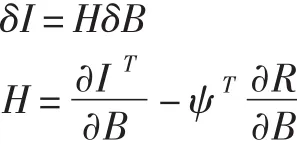

4 反问题设计流程

叶片反问题设计分三个主要步骤:首先,利用全三维数值模拟模块对叶片进行全三维数值模拟,根据流动分析结果确定需改进的基元叶型截面;然后,应用数据转换接口模块将三维叶片转化为平面基元叶型,采用二维反问题设计模块在基元截面上开展叶型反问题设计,得到基元叶型;最后,采用基元叶型三维积叠模块将反问题设计的基元叶型进行三维积叠,得到新叶片。具体设计流程如图2所示。

5 转子叶片反问题设计

原型转子叶片采用正问题设计,叶型参数已进行多轮调整,但效率及稳定裕度仍有待提高。三维数值模拟显示,叶片尖部的马赫数高、负荷重是转子性能低的主要原因。下面利用建立的叶片反问题设计平台,对高负荷风扇转子叶片进行反问题设计,对效率及稳定裕度做进一步改善。

为确定需改进的基元级截面,对转子叶片进行了三维数值模拟。结果显示:70%叶高以上的激波强度较大,激波、附面层干扰之后的附面层分离显著。因此选定叶片70%叶高至顶部的5个基元级截面叶型进行反问题设计。

图2 叶片反问题设计流程Fig.2 Flow chart of inverse method of airfoil design

采用上述参数化方法定义二维叶型,保持叶型前后缘厚度、最大厚度及安装角不变,而其它设计参数在一定范围可自由改变,其变化范围见表1。

以靠近尖部的第2个基元级截面(以下简称2截面)为例,简述二维反问题的设计过程。首先通过S1流面计算,获得叶型表面的压力载荷分布(见图3)及相对马赫数分布(见图4)。从图3中看,原叶型压力面激波引起压力载荷沿弦长变化的曲线不光滑,造成一定的流动损失。图4中显示:原叶型进口相对马赫数达1.73,激波强度较大,正激波位置靠近转子进口;在叶型吸力面上,正激波强度较大,激波之后由于激波、附面层的干扰,导致附面层分离,流动损失增加。为重新组织激波结构、改善原叶型气动性能、减少损失、提高稳定裕度,对压力载荷分布提出了设计目标(见图3):吸力面上压力载荷向尾缘移动10%弦长距离;压力面上由于载荷分布不光滑而分成两段调整,无量纲压力为0.5~0.9一段向尾缘移动10%弦长距离,0.9~1.2一段只移动5%弦长距离,同时对原叶型压力曲线在40%弦长处产生的凹坑进行平滑过渡,将压力抹平,减小不规则压力变化带来的损失。

表1 叶型设计变量及其变化范围Table 1 List of design parameters of airfoils and their variation

图3 反问题设计前后表面压力变化(2截面)Fig.3 Comparison of blade surface pressure coefficient distributions between the original and inverse design(section 2)

图4 叶型相对马赫数分布(2截面)Fig.4 The relative Mach number distribution of the airfoil (section 2)

将修改后的压力载荷分布作为目标压力分布输入,经反问题设计计算,结果如图3所示:反问题叶型的压力分布与目标压力分布重合较好,说明目标压力分布给定合理。在规定的叶型参量变化范围内,通过调整设计参量,能得到与目标压力分布接近的反问题叶型。改进后的基元叶型攻角减小1.291°,总压比略微降低0.4%,等熵效率增大1.7%。从图4可看出:反问题设计叶型的正激波强度改变较小,但位置明显向尾缘移动,激波面形状有所改变。虽然吸力面上正激波引起的附面层分离没有消除,但分离区减小,分离点位置后移。从改进前后的叶型对比(见图5)看:为适应高进口马赫数、改善气动性能,从叶型前缘到2/3弦长处的厚度明显变薄,吸力面叶型凹向压力面,而压力面叶型基本不变。最大厚度和最大挠度位置略向后移动,最大扰度基本不变。

在反问题设计过程中,目标压力分布需多次调整,其原因主要有两方面。一是在规定约束条件下,可能会出现没有叶型几何能实现目标压力分布;二是要得到理想的气动性能及合理的激波结构,目标压力分布的给定不可能一次就满足要求。只有通过大量反问题实例研究,积累目标压力分布的设计经验,才能减少调整次数,提高设计效率。

图5 反问题设计前后叶型变化(2截面)Fig.5 Comparison between the original and inverse design airfoil(section 2)

改进转子尖部的基元叶型采用反问题设计,三维积叠沿用原型转子的设计准则。利用全三维粘性方法对改进转子进行数值模拟,保持网格拓扑结构、求解参数等设置与原型转子完全一样,得到原型转子和改进转子在设计点、90%叶高处拟S1流面上的相对马赫数分布,如图6所示。从图中可看出:改进后转子正激波位置向出口移动,激波面形状有所改变,吸力面上分离区没有消除,但分离点位置向尾缘移动,分离区减小,这与二维基元叶型的结果基本一致。设计点吸力面相对马赫数分布如图7所示。图中显示:改进转子吸力面上的三维激波结构发生了变化,尖部区域的正激波位置明显向尾缘移动,激波强度有所降低;叶中和叶根部分的流动在改进前后变化不大。上述分析结果表明,原型转子的三维积叠准则对反问题设计的基元叶型同样有效。因此,基元级叶型性能的提高在三维叶片中得到了较好地体现。

图6 设计点转子S1流面相对马赫数分布(90%叶高)Fig.6 S1 stream surface relative Mach number distribution at the design point(90%span)

原型转子和改进转子三维特性对比见图8和图9。从图8中看,相同背压下,改进转子流量增大,压比与原型转子基本相同;在近喘点,改进转子压比略有提高,流量裕度明显增大,稳定裕度由原型转子的8.3%提高为8.9%。从图9中看,相同背压下,改进转子效率升高,最高效率提高0.5%。上述分析结果表明,采用叶片反问题设计方法对提高风扇转子效率和稳定裕度有效,有较好的工程实用性。

图7 设计点转子吸力面相对马赫数分布Fig.7 The relative Mach number distribution of the blade suction surface at design point

图8 原型和改进转子的压比特性对比Fig.8 Comparison of rotor pressure ratio

图9 原型和改进转子的效率特性对比Fig.9 Comparisons of rotor adiabatic efficiency

从基元平面到单排叶片流动分析显示,反问题设计方法能有效提高叶片性能,但提高幅度离工程应用的实际需求还有差距。反问题设计的叶片性能还需在整级环境中验证。此外,还应进一步考核限制条件(如安装角,积叠线、叶片载荷分布规律等)对叶片性能的影响。

6 结论

(1)在对叶片反问题设计各类方法进行对比分析的基础上,采用了一种工程适用的反问题设计方法,其最大特点是将反问题设计思想与工程经验、准则进行了有机结合。由于该方法充分继承了正问题设计所采用的三维积叠设计准则,使得反问题设计主要在二维层面上展开,既发挥了反问题设计的作用,又大大减少了计算时间,适合工程应用。

(2)以二维反问题为基础发展了叶片反问题设计平台。设计平台中不仅有二维反问题设计软件、三维数值模拟软件及基元叶型积叠程序,还包含相关设计中积累的准则(叶型积叠设计准则、二维反问题中目标压力分布选择的初步准则以及结构强度设计准则等)。

(3)高负荷风扇转子叶片通过反问题设计改进后,效率和稳定裕度均有提高,表明了叶片反问题设计方法的有效性。二维层面上,实例中的基元叶型流动具有高进口马赫数、高逆压梯度特点,粘性CFD与数值优化相结合的反问题设计方法处理这类问题的优势得以体现。其次,在三维层面上,反问题设计的基元叶型性能在三维环境中改变较小,说明原有积叠设计准则应用范围得到有效拓展。此外,对叶型表面压力分布规律所做的探索性工作,可作为研究反问题设计准则的基础。

[1]Tiow W T,Zangeneh M.A Three-Dimensional Viscous TransonicInverseDesignMethod[R].ASME 2000-GT-0525,2000.

[2]Dang T Q,Van Rooij M P C,Larosiliere L M.Design of As⁃pirated Compressor Blades Using Three-Dimensional In⁃verse Method[R].ASME GT2003-38492,2003.

[3]Medd A J,Dang T Q,Larosiliere L M.3D Inverse Design Loading Strategy for Transonic Axial Compressor Blading [R].ASME GT2003-38501,2003.

[4]Watanabe H,Zangeneh M.Design of the Blade Geometry of Swept Transonic Fans by 3D Inverse Design[R].ASME GT2003-38770,2003.

[5]Peixin H,Zangeneh M.On Design of Transonic Fan Ro⁃torsby3DInverseDesignMethod[R].ASME GT2006-91173,2006.

[6]Bonaiuti D,Pitigala A,Zangeneh M,et al.Redesign of a Transonic Compressor Rotor by Means of a Three-Dimen⁃sional Inverse Design Method:A Parametric Study[R]. ASME GT2007-27486,2007.

[7]Mileshin V I,Orekhov I K,Fateyev V A,et al.Effect of Tip Clearance on Flow Structure and Integral Performanc⁃es of Six-Stage HPC[R].ISABE 2007-1179,2007.

[8]Mileshin V I,Orekhov I K,Shchipin S K,et al.3D Inverse Design of Transonic Fan Rotors Efficient for a Wide Range of RPM[R].ASME GT2007-27817,2007.

[9]杜磊,宁方飞.基于控制理论的压气机叶型数值优化方法[J].航空学报,2009,24(3):615—625.

[10]Jameson A.Optimum Aerodynamic Design Using CFD and Control Theory[R].AIAA 95-1729,1995.

[11]Burman J,Gebart B R,Mårtensson H.Development of a Blade Geometry Definition with Implicit Design Variables [J].AIAA 00-671,2000.

[12]宁方飞,刘晓嘉.一种新的响应面模型及其在轴流压气机叶型气动优化中的应用[J].航空学报,2007,28(4):813—820.

[13]Blazek J.Computational Fluid Dynamics:Principles and Applications[M].Net Herlands:Elsevier Science,2001.

[14]宁方飞.考虑真实几何复杂性的跨音压气机内部流动的数值模拟[D].北京:北京航空航天大学,2002.

[15]Ning F F,Xu L P.Numerical Investigation of Transonic Compressor Rotor Flow Using an Implicit 3D Flow Solver with One-Equation Spalart-Allmaras Turbulence Model [R].ASME 2001-GT-0359,2001.

[16]Abu-Ghannam B J,Shaw R.Natural Transition of Bound⁃ary Layers-the Effect of Turbulence,Pressure Gradient and Flow History[J].Journal of Mechanical Engineering and Science,1980,22(5):213—228.

An Inverse Method for High Loading Fan Rotor Airfoil Design

CAO Zhi-peng,LAN Fa-xiang,XIA Tian,ZHANG Xu

(China Gas Turbine Establishment,Chengdu 610500,China)

An inverse method of airfoil design adapted for engineering application has been employed to im⁃prove the performance of high loading fan rotor.The basic ideas of combination of viscous CFD and numeri⁃cal optimization can meet airfoil design requirements with the element profile flow characteristics of high in⁃let Mach number and high adverse pressure gradient,etc.Succeeding to the design criterion of element pro⁃file stacking,the two-dimensional inverse method and three-dimensional stacking can save the computing time greatly.The airfoil design has been carried out by using the inverse method numerical platform.The re⁃sults of numerical simulation showed that the rotor airfoil designed with the inverse method can control the shock structure,decrease the shock loss,improve the efficiency and increase the surge margin.

fan rotor;inverse method of airfoil design;stacking;element profile

V232.4;V231.3

A

1672-2620(2012)02-0001-06

2011-07-05;

2012-04-09

航空基金:基于全三维反问题的高效高负荷风扇叶片设计技术研究(2009ZB24003)

曹志鹏(1977-),男,四川广元人,高级工程师,博士后,主要从事压气机性能设计与分析研究。