基于涡轮叶栅数据库的叶片设计系统开发与应用

2012-07-01周山

周山

基于涡轮叶栅数据库的叶片设计系统开发与应用

周山

(中国燃气涡轮研究院,四川成都610500)

涡轮叶栅数据库的建设和应用,可为航空发动机设计体系中的叶片造型设计提供支持。本文介绍了包含涡轮叶栅设计参数和损失特性的数据库的建设方法及应用,并基于该数据库,开发了叶片设计系统。该系统能实时计算出损失特性曲线支持造型设计,具有叶型设计质量评测、参数优化及参数选择推荐等实用功能。经试验数据验证及算例校核,初步验证了其准确性和易用性。

涡轮叶栅;叶片设计系统;ORACLE;损失模型

符号表

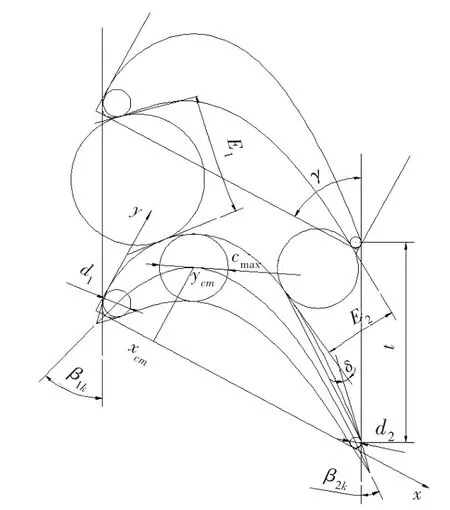

β1k进口结构角/(°)

β2ef有效出气角/(°)

cmax相对最大厚度

t相对栅距

δ尾缘折转角/(°)

d_1相对前缘直径

d_2相对尾缘直径

γ安装角/(°)

xcm最大厚度相对位置(x方向)

ycm最大厚度相对位置(y方向)

μkp落后角/(°)

E1叶栅槽道进口收敛角/(°)

E2叶栅槽道出口收敛角/(°)

1 引言

在航空发动机设计行业,建立丰富的设计、试验数据库,及对数据库进行深入研究,并应用于设计系统中,能有效增强设计单位的核心竞争力。进入21世纪以来,随着航空发动机行业投资的加大,各设计单位积累了越来越多的设计和试验数据,并整理入库。然而,对数据库的应用,主要还停留在对设计进行验证和对专业程序进行校核上。

本文基于涡轮叶栅设计与试验数据库进行开发,并将开发的程序应用于涡轮叶片造型设计系统。经过近十年的工作和积累,形成了涡轮叶栅的设计与试验数据库、设计参数选择系统及叶片造型集成平台[1]。

涡轮叶片设计系统的基本功能包括涡轮叶栅人工参数选择和调整、图形化显示等,增强功能包括叶片型线曲率分布、最大厚度分布等,并提供商业CFD软件数据接口,可输出供CFD软件进行流场分析的叶型数据文件。本文在这些功能的基础上,结合叶栅数据库开发的程序,可以增强涡轮叶片设计系统的设计能力。

但是,叶片型线曲率和最大厚度分布数据量较大,直接入库后难以建立经验关系式,使用也不便。因此,涡轮叶栅设计与试验数据库的一个难点是入库参数选择。在叶片设计系统中,对叶栅性能进行考察的一个主要参数是叶栅能量损失系数。因此,在选择入库参数时,应充分考虑与能量损失相关系数高、参数间相互影响较小的参数。

考虑到实际的设计流程和工程实用性,选择了13个叶片设计参数进入数据库,能在造型之前对叶栅性能进行质量评测。同时,还开发了叶型参数优化和参数选择推荐等实用功能。

2 涡轮叶栅数据库

2.1 涡轮叶栅数据库开发

涡轮叶栅数据库是中国燃气涡轮研究院工程数据库项目中的一个示范数据库系统,目的是探索数据库设计开发技术,解决数据库系统设计中的关键技术。该数据库系统采用面向对象的程序设计方法,利用软件工程的概念,将应用系统软件的开发工作分解为多模块的设计任务。以先进的关系数据库ORACLE商业软件为开发平台,建立了涡轮叶栅数据库;以数据库二层结构开发方式,在高级语言(Visual C++)中嵌入结构化查询语言(SQL),完成了涡轮叶栅数据库软件系统的开发。

在该数据库的开发过程中,立足于应用系统开发,力求将所开发的软件在工程设计中得到应用。在数据库应用软件中集成了S1流面分析软件,并利用数据库中部分叶栅试验数据对这些软件进行了验证校核。

基于涡轮叶栅库中的试验数据,采用回归分析法获得涡轮叶栅的损失关系式。利用该关系式,可快速预测涡轮叶栅损失分量的大小,供叶栅优化设计参考,判别优化方向。

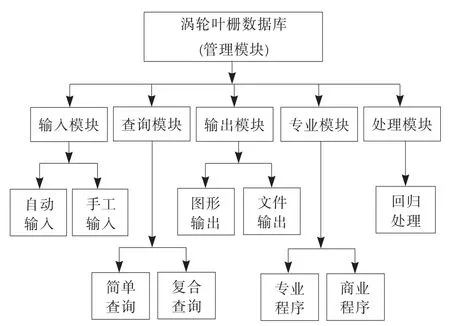

数据库结构图见图1,由ORACLE数据库模块、管理模块、专业软件模块和后处理模块等组成。

图1 涡轮叶栅数据库系统框图Fig.1 System scheme of turbine cascade database

2.2 涡轮叶栅数据库入库参数

在涡轮叶栅数据库中,记录了多套叶栅试验数据。由于这些数据由不同国家的不同单位完成,因此从一个试验到另一个试验往往同时改变大量参数(甚至改变所有参数)。

涡轮叶栅中的损失取决于叶片间的通道形状、进出口马赫数、雷诺数、气流角及进口紊流度等多个参数。涡轮叶栅的形状由型面坐标、栅距及叶型安装角γ精确确定。但是,在分析几何特征和综合试验结果时,通常分析确定叶栅几何参数,如:β1k、,因为这些参数从物理上来说较形象,且数量也不多,比叶栅坐标更具综合性。涡轮叶栅简图及其几何参数说明见图2。

图2 涡轮叶栅参数示意图Fig.2 Turbine cascade parameters

将与损失相关性大,但相互间相关性小的一些参数分离出来,对涡轮叶栅几何参数进行分析。先将它们分为参数间相互关联的13个组,然后对每个组选出最具特征的参数作为定性参数,确定该参数与叶型损失相关的系数较大。另外,也应考虑参数的直观性及其定义简单。选取的13个定性参数为:

除了这13个设计参数外,还需要入库叶栅吹风试验得到的不同工况出口马赫数下的损失系数。这样,就得到了本文所需的入库数据。

3 叶片设计系统开发

3.1 开发思路

(1)建立经验关系式

利用上述13个定性参数和损失系数试验数据,采用数学回归分析法,建立了涡轮叶栅损失系数经验关系式。

涡轮叶栅损失分为叶型损失、尾缘损失和激波损失三部分。

现代跨声速叶栅中,由于尾缘厚度较大,与绕流有关的损失可能很大。这些损失包含由于产生尾缘负压而引起的一般尾缘损失ξnp,及边缘激波引

(2)开发叶片造型设计分析功能

工程中,下面两个因素会对快速设计出高效率叶片不利:一是设计师缺乏经验;二是没有快速可靠的性能评测方法,只能通过CFD计算和试验来评价叶栅性能。

本系统中,基于叶栅数据库,重点开发针对上面两个因素的设计分析功能。利用常用的优化工具,对损失关系式得到的损失系数进行优化、参数筛选,同时以图形化方式实时显示叶栅损失特性。

3.2 开发原则

本系统需建立适用范围广、误差小的经验关系式。为实现这一目标,在经验关系式建立过程中,应遵循以下几个重要原则。

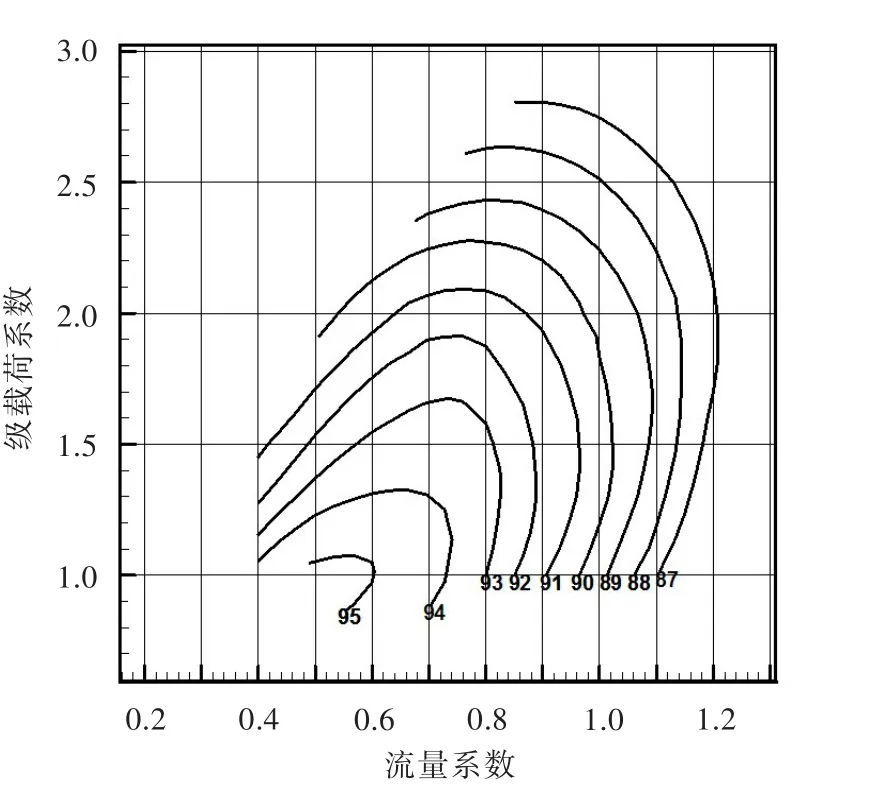

(1)自变量定义的模型尽可能接近实际目标

在涡轮气动方案设计中,常用的一个关系式称为Smith图[2],见图3。它只包含流量系数和载荷系数两个自变量。不用计算只需用流量系数和载荷系数查图即可估计涡轮效率。不过因其包含的自变量少,所以其定义的涡轮模型自由度较大,与实际涡轮相差较多,导致误差增大。选择既能定量、也能定性的自变量来定义模型,才能使模型接近实际目标,也便于使用。

图3 涡轮方案设计用Smith图Fig.3 Smith chart for turbine design

(2)样本数量足够大

涡轮叶栅设计参数与损失特性间是高度非线性关系。除拥有能准确定义目标的模型外,还需足够的样本数量以提高精度。

在涡轮气动叶片造型设计中,除考虑基准叶型损失外,还需考虑二次流损失强度。文献[3]采用6个自变量(叶片负荷系数、通道收敛度、展弦比、进口边界层位移厚度、进口气流角和安装角)及19个样本,得到的关系式二次流损失系数预测与试验相比,均方差为5.8%。

文献[4]采用10个自变量(增加了叶栅稠度、进出口折转角等4个变量),样本数增加到34个,得到的关系式二次流损失系数预测与试验相比,均方差为0.5%,精度得到了提高。

(3)样本离散度足够大

对于样本,要关心其集中程度和离散程度。在统计学中,常用方差和标准差来表述数据离散程度。

文献[3]中,19个样本数据的6个自变量平均标准差、平均方差分别为5.1和69.2,标准差和算术平均值的比值为0.43;文献[4]中,34个样本数据的10个自变量平均标准差、平均方差分别为4.1和45.8,标准差和算术平均值的比值为0.20。本文叶栅数据库样本数据超过200个,自变量平均标准差、平均方差分别为5.1和88.6,标准差和算术平均值的比值为0.45,都满足样本离散度足够大的原则。

(4)对样本进行分组

聚类分析是将样品或变量按照性质上的亲疏程度进行分类的多元统计分析方法,可用于复杂问题分组,并减少对样本数量的依赖。聚类分析时,描述样品或变量的亲疏程度通常有两个途径:一是把每个样品或变量看成是多维空间上的一个点,定义点与点、类与类间的距离,用点与点间的距离来描述样品或变量之间的亲疏程度;二是计算样品或变量的相似系数,用相似系数来描述样品或变量间的亲疏程度。

NASA与加利福尼亚工程技术研究所合作,利用项目数据库,采用聚类分析法开发出航天飞行器项目风险预估关系式[5]。与传统预估关系式相比,改进了静态假设不足,考虑了项目的多因素变化。

(5)尽量图形化以便于计算和使用

将经验关系式图形化,不但便于计算和使用,还能深化对物理本质的理解。

3.3 叶片性能预测功能校核

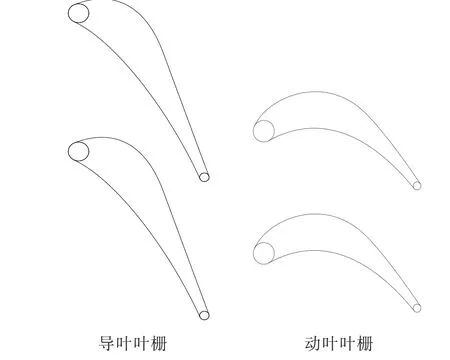

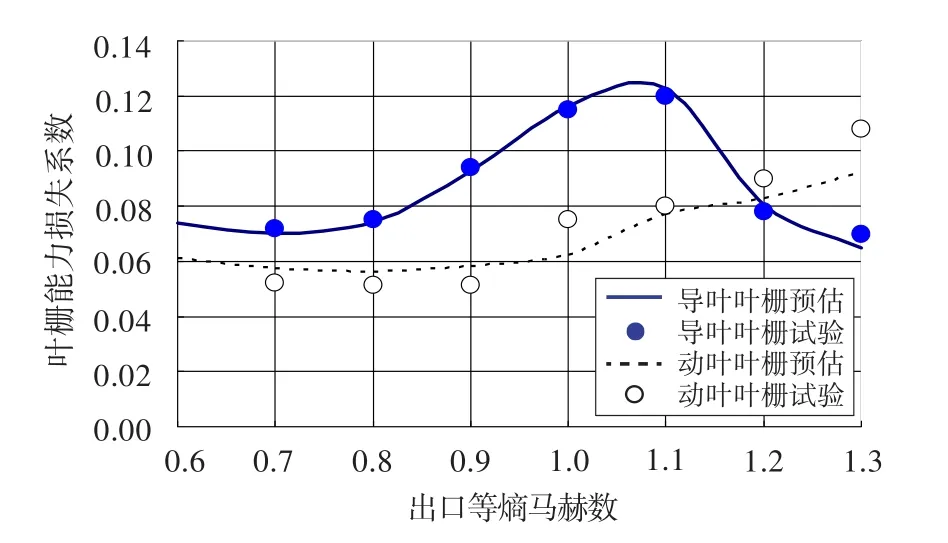

图4为某导叶叶栅和动叶叶栅,图5为这两种叶栅损失预估与试验对比情况。从图5中看,损失预估值与试验值误差大致在±0.01范围内,与出口等熵马赫数的变化趋势较吻合。

4 叶片设计系统应用

在涡轮气动设计流程中,进行叶片造型之前已完成初步的S2流面设计,得到了涡轮子午流面的气流参数。

本文的叶片设计系统,内置优化设计方法,有助于优选安装角、尾缘折转角等进行造型设计,减少重复工作量。

某涡轮导向器叶栅,其设计条件为:进口气流角90.0°,出口气流角12.0°,轴向弦长30.0 mm,尾缘厚度1.6 mm。

下面应用基于涡轮叶栅数据库的叶片设计系统,对叶片设计系统的主要功能进行考核。

4.1 叶片性能预测功能

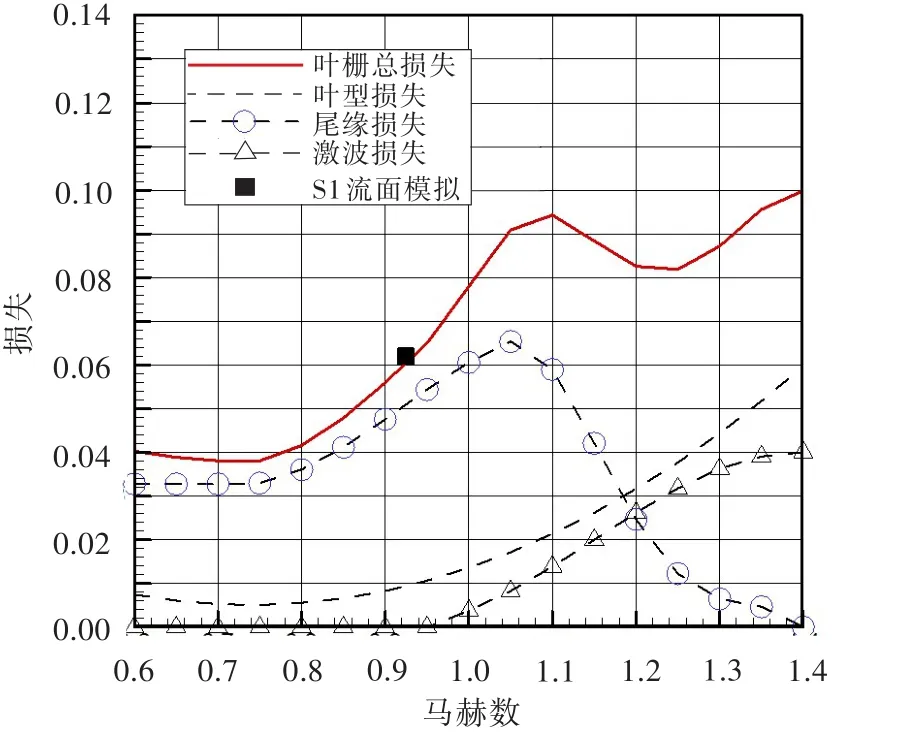

图6为利用本文叶片设计系统得到的叶型损失、尾缘损失、激波损失及总损失特性曲线图。从图中看,在出口马赫数设计值(0.915)时,计算S1流面模拟损失为0.071,与设计系统得到的损失值基本相同。

4.2 叶片参数优化和推荐功能

图4 叶栅Fig.4 Cascade

图5 叶栅损失预估与试验数据Fig.5 Cascade loss prediction and experiment data

图6 初始叶栅损失特性Fig.6 Loss characteristics of initial cascade

观察图6叶栅损失特性曲线,可以很容易地判断在设计马赫数(0.915)附近时,尾缘损失占2/3叶型损失占1/3,激波损失为0。

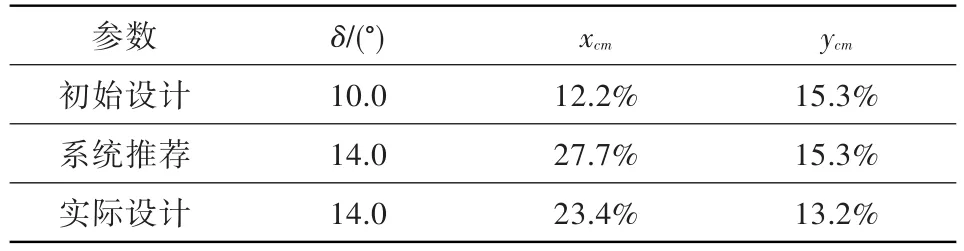

减小尾缘损失的直接方法是减少叶片数。为便于比较,不调整叶片数,只通过优化设计方法,利用优化程序调整尾缘折转角和最大厚度参数。由系统优化设计得到的推荐值见表1。

表1 新叶型设计系统推荐值Table 1 Recommended value of new airfoil design system

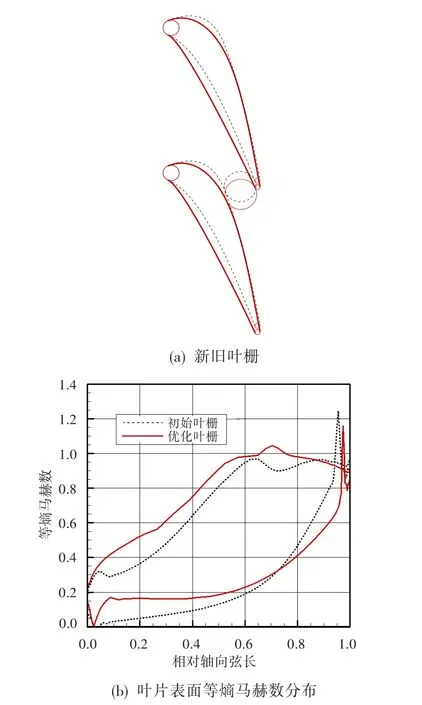

新设计结果见图7和图8。从图8中可看出,在出口马赫数设计值时,计算损失为0.060,与设计系统得到的损失值基本相同。

叶片设计系统对初始叶栅的尾缘折转角和最大厚度位置的快速优化,经过损失特性评估和S1流面计算,都证明了损失从0.071减小到了0.060。由于没有改变叶片数,尾缘损失并没有明显变化,因此损失减小主要来自于叶型损失减小。

图7 新旧设计结果对比Fig.7 Results comparison of initial and new cascades design

图8 新叶栅损失特性Fig.8 Loss characteristics of new cascade

5 结束语

基于涡轮叶栅数据库,开发了具有叶型设计质量评测、叶型设计参数优化、参数选择推荐等功能的叶片设计系统,并应用于叶片造型设计中。

提出了数据库二次开发回归关系式,建立了系统的几个重要原则,并在这些原则的指导下,建立的系统经过了试验数据验证及算例校核,初步表明了其应用的准确性和易用性。

目前,该系统计算模型已集成在叶栅造型设计软件平台上,下一步将集成参数选择优化功能。

致谢

在本文的研究中,得到了曾军、卫刚、黄康才、李剑白等的长期支持,在此表示衷心感谢。

[1]李剑白,卿雄杰,曾军,等.涡轮叶片设计软件Blad⁃eDesign[J].燃气涡轮试验与研究,2011,24(3):11—15.

[2]Horlock J H.Axial Flow Turbines[M].Melbourne,1973.

[3]Benner M W,Sjolander S A,Moustapha S H.An Empiri⁃cal Prediction Method for Secondary Losses in Turbines:Part I-A New Loss Breakdown Scheme and Penetration Depth Correlation[R].ASME GT2005-68637,2005.

[4]Benner M W,Sjolander S A,Moustapha S H.An Empiri⁃cal Prediction Method for Secondary Losses in Turbines:Part II-A New Secondary Loss Correlation[R].ASME GT2005-68639,2005.

[5]Fox G,Ebbeler D,Jorgensen E.Use of Cluster Analy⁃sis Techniques in Space Flight Project Cost Risk Estima⁃tion[R].AIAA 2003-6298,2003.

Development and Application of Airfoil Design Systems Based on Turbine Cascade Database

ZHOU Shan

(China Gas Turbine Establishment,Chengdu 610500,China)

The development and application of turbine cascade database support the turbine airfoil design. This paper introduces the methods and applications of developing turbine cascade database which includes design parameters and loss characteristics.It is integrated in the turbine airfoil aerodynamic design software to support the airfoil design with loss characteristics curves calculation in real time.It includes utility func⁃tions of airfoil design quality evaluation,airfoil design parameter optimization,design parameter selection recommendation etc.The feasibility and convenience of the system have been proved by verification of test data.

turbine cascade;airfoil design system;ORACLE;loss model

V231.3

A

1672-2620(2012)02-0007-05

2011-07-25;

2012-03-05

周山(1979-),男,四川自贡人,高级工程师,硕士,主要从事涡轮气动研究工作。