叶型厚度参数与压气机转子叶片颤振关联性研究

2012-07-01陆庆飞

陆庆飞

叶型厚度参数与压气机转子叶片颤振关联性研究

陆庆飞

(中国燃气涡轮研究院,四川成都610500)

采用计算流体力学与结构动力学相结合的方法,数值模拟了大负荷弯掠扭组合叶片非定常粘性流场;通过对叶片表面非定常气动力及其所做非定常气动功的计算分析,采用能量法对叶片颤振与否进行预估判断。在气动设计满足设计要求的基础上,小范围调整大负荷弯掠扭组合叶片的最大厚度分布和最大厚度相对位置分布,并分别进行颤振预估计算。结果表明,最大厚度分布和最大厚度相对位置分布对颤振影响明显。在最大厚度相对位置分布相同的情况下,均匀减薄叶片,会使一阶动频减小,积累功率增大,颤振发生的可能性增大。研究结果对叶轮机颤振机理研究具有一定的参考意义。

大负荷弯掠扭组合叶片;最大厚度分布;最大厚度相对位置分布;颤振

1 引言

现代航空发动机向高推重比方向发展,因此,减少压气机级数、提高压气机级负荷及喘振裕度是航空发动机压气机的发展趋势。然而,压气机级负荷的增加,必须依靠先进的设计技术才能实现。设计中使用大负荷弯掠扭组合叶片在气动方面获益明显,但同时也对强度、结构提出了挑战。叶片相对厚度减小、部件刚性下降等因素,导致叶片颤振故障频发,这已成为高性能航空发动机研制过程中的挑战性问题。叶片颤振故障常常造成灾难性后果[1]。

叶片颤振分析涉及流体动力学和结构动力学两个学科。自20世纪80年代初以来,国外就已经开展了叶轮机颤振方面的数值研究,并取得一定进展。国内已进行了叶轮机二维、三维颤振的数值分析,但在三维扭曲叶片颤振方面(尤其是在叶片结构几何参数与颤振关联性方面)做的研究工作还较少。本文就叶片最大厚度和最大厚度相对位置对叶轮机颤振特性的影响进行数值研究。

2 计算方法简介

目前,预估叶片颤振有经验法和计算流体力学法两类。经验法是通过大量的试验建立叶片颤振数据库,其缺点主要是耗资巨大;计算流体力学法能得到叶片表面的压力分布和激波振荡,并随着计算机技术的发展逐步在工程中得到应用。

本文采用计算流体力学法数值模拟叶片颤振,思路是:用结构动力学法确定叶片振型、自振频率和振幅分布后,假设叶片作简谐振动,得出叶片结构运动方程(体现在网格运动规律上),然后将其纳入振动叶片的非定常三维流场数值模拟中,计算叶片上非定常气动力及气动力所做的功,最后由能量法[2,3]预估颤振发作几率。

3 研究对象

针对某压气机叶型(a叶型),在气动设计满足要求后,调整大负荷弯掠扭组合叶片最大厚度和最大厚度相对位置分布,得到b、c、d三种叶型(如图1所示,图中k为叶片径向相对高度,tc为最大厚度,zz为最大厚度位置分布)。下面对这四种叶型的颤振预估结果进行比较分析。

从图中可看出,相对a叶型,b叶型增加了根部厚度,c叶型减小了尖部厚度,d叶型改变了叶中厚度分布,b、c、d三种叶型的最大厚度位置作了相同调整。相对b叶型,c叶型的最大厚度均匀减薄,d叶型根部最大厚度减小。

4 动叶振动分析

取大负荷弯掠扭组合叶片转子,其材料特性为:弹性模量195 GPa,泊松比0.3,密度7 800 kg/m3。在相对换算转速1.0下,由ANSYS分析得到的叶片一阶动频见表1。位移量是由ANSYS有限元节点插值转换到非定常绕流计算网格节点上的结果。

从表1和图2可看出,最大厚度分布和最大厚度相对位置分布变化,对动叶一阶动频和一阶振动位移影响比较明显,但四种叶型的位移分布形式类似。

图1 叶型最大厚度分布和最大厚度相对位置分布图Fig 1 Distribution of airfoil maximum thickness and relative location

表1 转子动频Table 1 The rotor dynamic frequency

5 颤振分析

对以上四种叶型进行结构动力学分析、三维定常分析及颤振分析。首先根据结构动力学特性分析得到叶片自振频率和位移量分布,然后进行振动叶片三维非定常绕流计算,获得叶片上非定常平均积累总功率L,由此进行气弹稳定性(颤振)判别[4,5]。

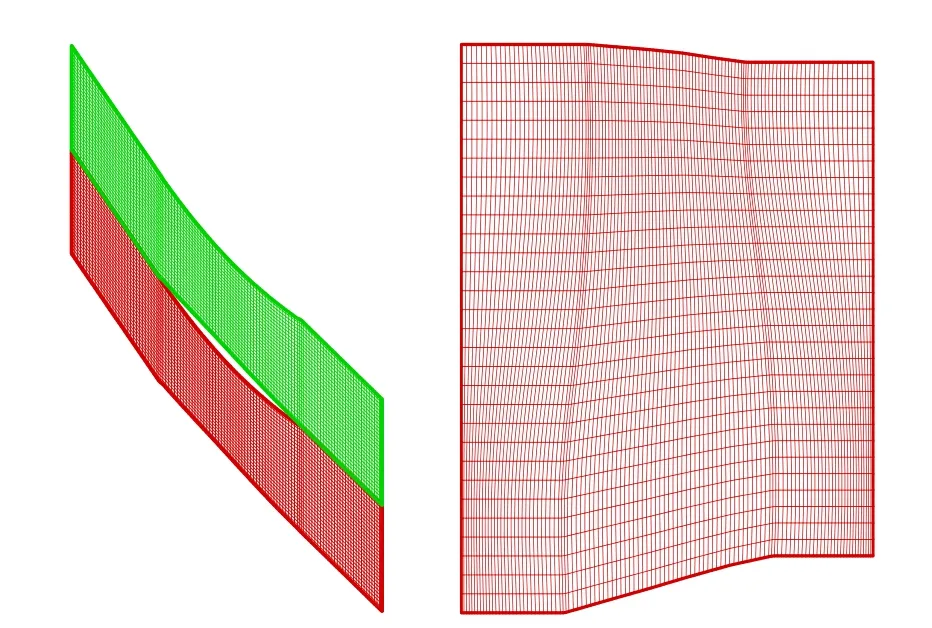

计算网格:网格数31×31×111(周向×径向×轴向),示意图见图3。

初场:推进1 000时间步,得到收敛的转子全维定常流场作为初场。

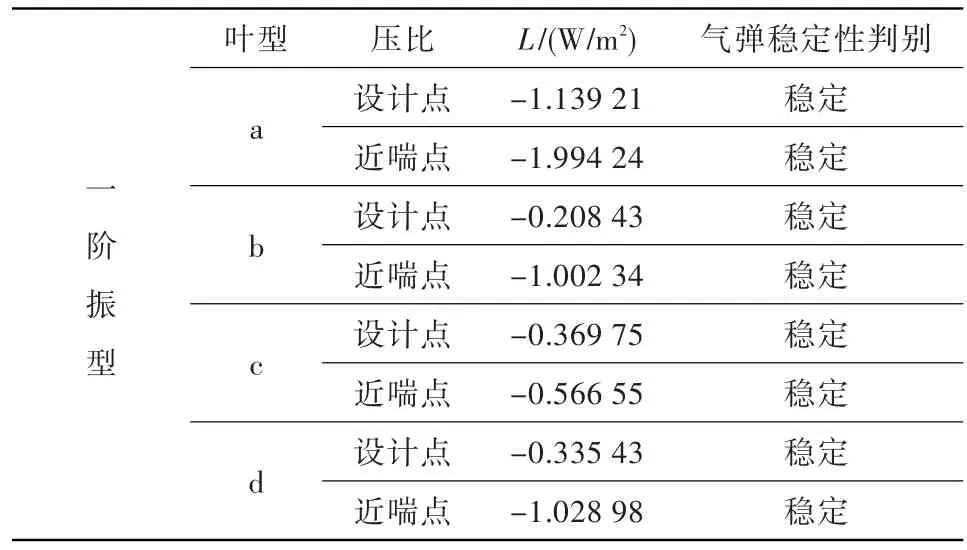

振动叶片非定常绕流分析:非定常计算做6个振动周期。表2列出了1.0转速下沿特性线计算得到的最后一个周期内叶片非定常平均积累总功率。

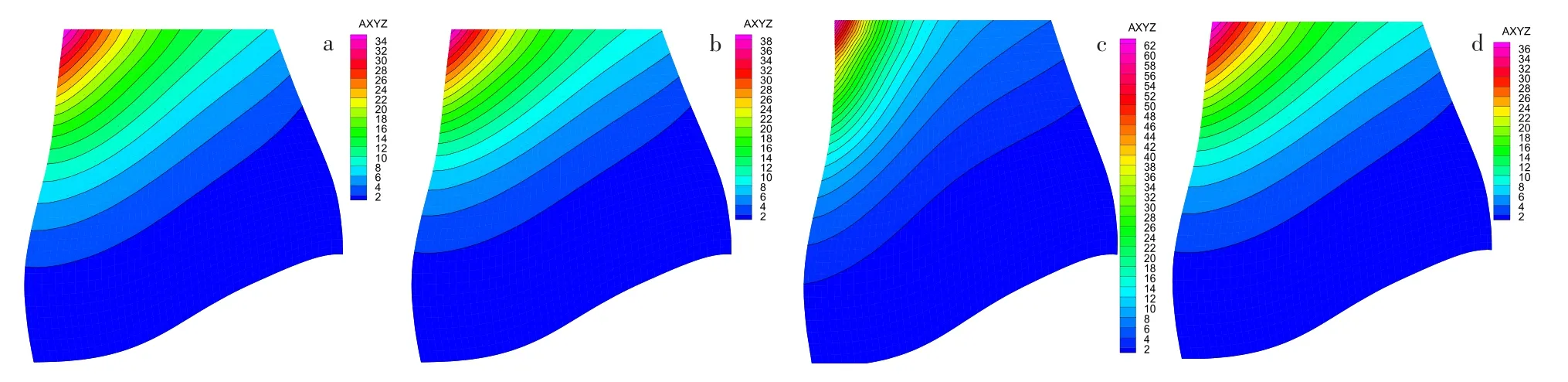

根据三维气动计算结果,计算得到设计点和近喘点转子叶片的压比。由表2可以看出,一阶振型的颤振,临界点的非定常平均积累功率都是负值,因此断定颤振边界在三维计算的喘振边界外。由图4、图5可看出,做正功的区域表示气流对叶片做功,做负功的区域表示叶片对气流做功;设计点和近喘点两种叶型的积累功分布较一致。在设计点,从叶

图2 压气机动叶一阶振动位移分布Fig.2 Displacement distribution of compressor rotor blade at first-order vibration mode

图3 叶片网格示意图Fig.3 Computation grids

图4 设计点积累功率分布Fig.4 Accumulated power distribution at design points

图5 近喘点积累功率分布Fig.5 Accumulated power distribution at near stall points

表2 1.0转速下平均积累功率Table 2 Average accumulated power and corresponding pressure ratio at 1.0 corrected speed

中到叶尖部分,气流与叶片能量交换比较多:叶片前缘附近气流做负功,靠近前缘三分之一处正功;叶根部分,气流基本不做功,气流与叶片能量交换较少。而在近喘点,做正功的区域较大。c叶型相对b叶型积累功率明显增大,d叶型与b叶型的积累功率分布比较一致,但总的积累功率d叶型偏大;a叶型与b、d叶型的积累功率分布不太一致,a叶型的积累功率比d叶型的小,但比b叶型的大。由此可以得出最大厚度相对位置分布明显影响积累功率。

6 结论

(1)叶片高度相同的条件下,叶型最大厚度分布直接决定了风扇/压气机叶片的刚度,同时对叶片非定常绕流结构也有重要影响。叶型最大厚度相对位置也会影响叶片刚度,但主要影响叶片通道内流场分布。

(2)在最大厚度相对位置分布相同的情况下,均匀减薄叶片,会使一阶动频减小,积累功率增大,颤振发生的可能性增大。

(3)气动设计达标后,小范围调整最大厚度分布和最大厚度相对位置分布,转子积累功率分布和非定常平均积累总功率变化明显。适当调整最大厚度分布和最大厚度相对位置分布,可改善叶片积累功率分布和减小非定常积累功率,从而降低颤振。

[1]张扬军,陶德平,周盛.某型风扇叶片颤振研究[J].燃气涡轮试验与研究,1994,7(2):5—8.

[2]周盛.叶轮机气动弹性力学引论[M].北京:国防工业出版社,1989.

[3]Yang J Y.Third-Order Nonoscillatory Schemes for the Eul⁃er Equations[J].AIAA Journal,1991,29(10):161—168.

[4]施永强,杨青真,周新海.风扇/压气机叶型厚度对颤振特性的影响[J].航空学报,2009,30(6):979—984.

[5]施永强.三维叶片颤振与叶片设计关联性研究[D].西安:西北工业大学,2006.

Numerical Research of the Effects of Blade Thickness Parameter on Compressor Rotor Blade Flutter

LU Qing-fei

(China Gas Turbine Establishment,Chengdu 610500,China)

The numerical simulation of unsteady viscous flow filed of heavy load bent,swept and twisted blades has been made by using the method of the coupling of CFD and CSD.According to the calculation and analysis of the unsteady aerodynamic force and the resulting work,it is estimated whether the blade flut⁃ter occurs by adopting the energy method.When aerodynamic design fulfilling the demands,the distribution of the blade maximum thickness and the relative location is adjusted in little range and the flutter computa⁃tion is executed.The calculated results showed the significant effects of the blade maximum thickness and the relative location on flutter.The blade thickness reduction made the first-order frequency decrease and accumulated power increase in the case of the same location of the maximum thickness.Consequently,the possibility of blade flutter increased.The result of present investigation will be referential for the turboma⁃chinery flutter mechanism.

heavy load bent,swept and twisted blade;maximum thickness distribution;maximum thickness relative location distribution;flutter

V215.3+4

A

1672-2620(2012)02-0018-03

2011-05-18;

2012-03-06

陆庆飞(1977-),男,四川人,高级工程师,硕士,主要从事压气机气动设计。