半刚性双波护栏与双条半刚性护栏防撞性能仿真对比

2012-06-29刘建勋张翼峰李小松

刘建勋,唐 辉,张翼峰,黄 涛,李小松

(1.重庆交通大学交通运输学院,重庆400074;2.吉利汽车研究院,浙江杭州311228;3.重庆市公安局,重庆400000;4.凯盛重工有限公司,安徽 淮南232058;5.苏州先锋物流装备科技有限公司,江苏 苏州215164)

近年来,随着我国汽车保有量和高速公路里程的不断增加,公路上发生的交通事故也在逐年上升,其中近1/3的事故是由汽车与护栏碰撞造成的。汽车的微型化、大型化和重型化又使得现有护栏防御性能不断下降,每年造成巨大的人员伤亡和财产损失。为适应汽车结构日趋差异化,研发新型防撞护栏是保障高速公路行车安全的有效措施之一。

一般认为,公路上的安全护栏应尽量实现以下功能[1-2]:①阻止车辆越出路外;②护栏应能使车辆回复到正常行驶方向;③发生碰撞时,对乘员的损伤程度最低;④能诱导驾驶员的视线。车辆越出路外的常见事故有:下钻、骑跨、翻车等。当车辆出现此类现象时,由于高速运行的车辆在很短的时间内使车辆停止,造成冲击加速度数倍增加,此时乘员的安全无法保障,因此诸如此类现象是不允许发生的[3]。然而,当前世界上生产的汽车从大吨位的重型汽车到很小的微型汽车,其质量相差非常悬殊,车辆外形变化很大。轿车为减少空气阻力,前车盖更符合流线型而变低,向着微型化方向发展;同时货车吨位越来越大,已日趋大型化和重型化。不难发现,汽车的微型化、大型化和重型化加剧了车辆与护栏碰撞时的下钻、骑跨等事故的发生。可见,研发一种可以防御多种车型的新型护栏结构势在必行。

笔者基于ANSYS/LS-DYNA仿真平台,对半刚性双波护栏和双条半刚性护栏[4]进行对比分析,着重探讨两种护栏在护栏变形、车辆运行轨迹和乘员安全性等方面的差异,为工程应用提供参考。

1 计算模型的建立

1.1 护栏模型

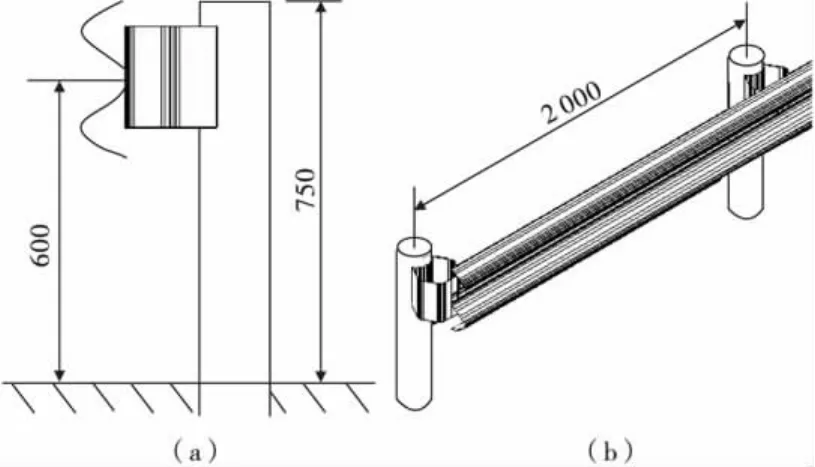

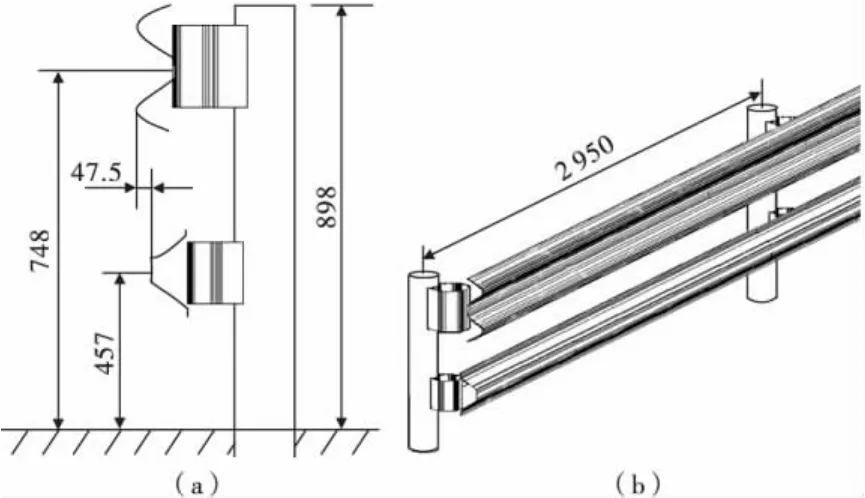

半刚性护栏一般由护栏板、防阻块和立柱等构件组成。半刚性双波护栏的护栏板为W型结构,几何尺寸如图1。而双条半刚性护栏则在前者护栏板的下方增设一条U型护栏板,配置相应的防阻块,其几何尺寸如图2。运用CATIA软件建立几何模型,生成iges文件,导入HyperMesh平台中建立有限元模型。护栏单元类型采用*SECTION_SHELL四节点壳体单元,选用Belytschko-Tsay单元算法,壳体单元厚度方向上采用两个高斯积分点,以适应塑性变形的同时提高模型的计算速度。模型采用*MAT_PIECEWISE_LINEAR_PLASTICITY(24号)弹塑性材料类型,护栏材料参数为:密度ρ=7.865×103kg/m3,弹性模量E=2.0 ×105MPa、泊松比 v=0.27,屈服应力 σy=310 MPa,剪切模量G=763 MPa,应变率参数 C=40,P=5。护栏板主要接触部位单元大小设置为20 mm,非主要接触部位单元设置为50 mm,各个部件间采用SPOTWELD点焊单元模拟螺栓的连接。这样建立的半刚性双波护栏模型共包括28 628个单元,29 654个节点,双条半刚性护栏模型共包括40 414个单元,42 350个节点。

图1 半刚性双波护栏结构Fig.1 Structure of semi-rigid double-wave guardrail

图2 双条半刚性护栏结构Fig.2 Structure of double semi-rigid guardrail

1.2 土壤模型

为有效模拟实际汽车与护栏碰撞情况,需建立土壤模型,以模拟碰撞过程中土壤对立柱的约束作用。土壤材料采用(14号材料)*MAT_SOIL_AND_FOAM_FAILU RE,该材料模型假定土体在竖直方向逐级变化,不形成分层。路基压实土体密度ρ=1.874 ×103kg/m3,泊松比 v=0.35,剪切模量G=49.5 MPa,拉伸终止应力 Pc= -0.55 MPa,体积模量 K=134.55 MPa[5-6]。

1.3 汽车模型

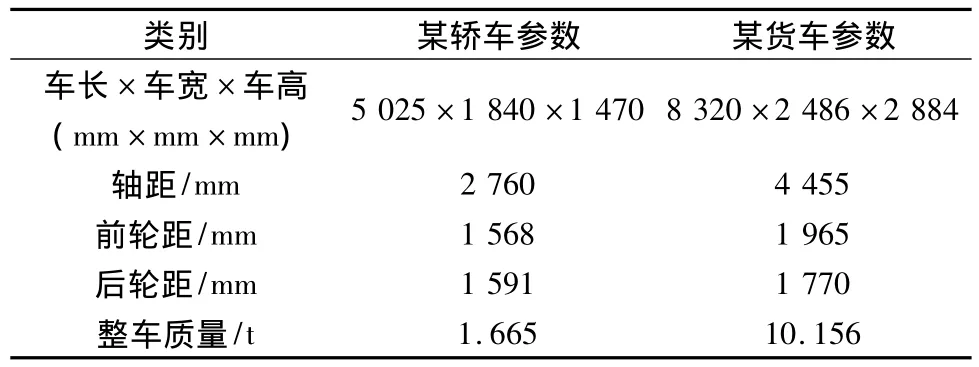

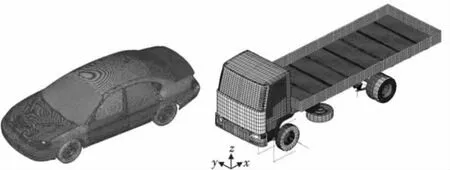

由于汽车整车一般包含了成百上千个零部件,其建模工作量十分巨大,目前公认的一个整车建模工作量是3人/年[7],由于研究时间及经费等因素的制约,笔者选用美国国家碰撞分析中心NCAC(The National Crash Analysis Center)平台上的某轿车模型和某货车模型参与护栏性能的研究,其相关技术参数如表1。根据汽车与护栏实际碰撞的需要,对两车模型进行局部调整,调整后轿车模型包括769 035个单元,663 680个节点;货车模型包括个28 970单元,30 020个节点。有限元模型如图3。

表1 汽车主要技术参数Table 1 Main technical parameters of vehicles

图3 汽车有限元模型Fig.3 Geometric model of vehicles

1.4 汽车与护栏耦合模型

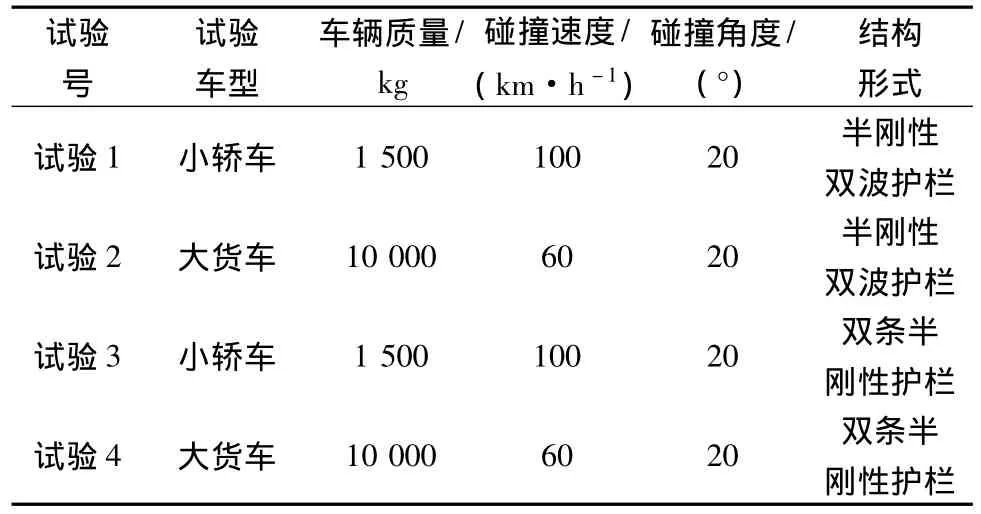

按照我国 JTG/T F83-01—2004《高速公路护栏安全性能评价标准》中的初始碰撞条件,确定汽车与护栏碰撞试验方案,如表2。车辆与护栏碰撞的整体耦合模型中,在0势能面处利用*RIGIDWALL_PLANAR建立以z轴为矢量方向的刚性墙,以模拟地面作用;利用*LOAD_BODY_Z施加重力载荷,模拟实际重力场效果;土壤外部利用*BOUNDARY_SPC_NODE进行6自由度固定,模拟实际土壤的约束作用;利用*INITIAL_VELOCITY_GENERATION加载车辆的初始速度。试验方案中,护栏自身接触类型为*CONTACT_AUTOMATIC_SINGLE_SURFACE,车辆与护栏接触类型为*CONTACT_AUTOMATIC_NODES_TO_SURFACE。

表2 试验方案Table 2 Test scheme

2 计算结果分析

目前,在欧美、日本和中国等国家,进行定量评价车辆碰撞护栏的安全指标包括:车辆运行轨迹、乘员安全性和护栏变形量。我国F83标准中规定:①车辆碰撞后的驶出角度应小于碰撞角度的60%;②乘员安全性的评价,可以根据汽车正面碰撞法规要求的指标进行直接判定(即:HPC≤1 000、HTPC≤75 mm、FPC≤10 kN)或者通过车体加速度进行间接判定(即:车体3个方向加速度数值均小于或等于20 g时,不会对车内乘员造成严重伤害);③半刚性双波护栏最大动态变形量应小于或等于100 cm。笔者以该标准中的3个安全指标作为评价护栏安全与否的主要依据。

2.1 车辆运行轨迹

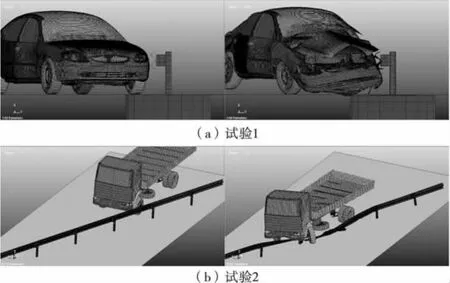

图4为车辆与半刚性双波护栏碰撞视图。可以看出,某轿车因流线型设计降低发动机盖高度,使得与传统波形护栏碰撞时发生了下钻事故;某货车则是大型、重型化车辆,在与传统波形护栏碰撞时发生了骑跨事故。当车辆出现下钻和骑跨现象时,车内乘员安全无法保障,因此这些事故是不允许发生的。

图4 车辆与半刚性护栏碰撞视图Fig.4 Crash view between vehicle and semi-rigid guardrail

图5为车辆与双条半刚性护栏碰撞过程中车辆航向角变化曲线。通过仿真试验结果分析,某轿车与新型护栏碰撞后的驶出角度为10°,某货车约为11°,均小于评价标准中规定的驶入角的60%。因此,双条半刚性护栏能有效防止车辆下钻和骑跨事故的发生,同时能较好的引导车辆返回至正常行驶方向。

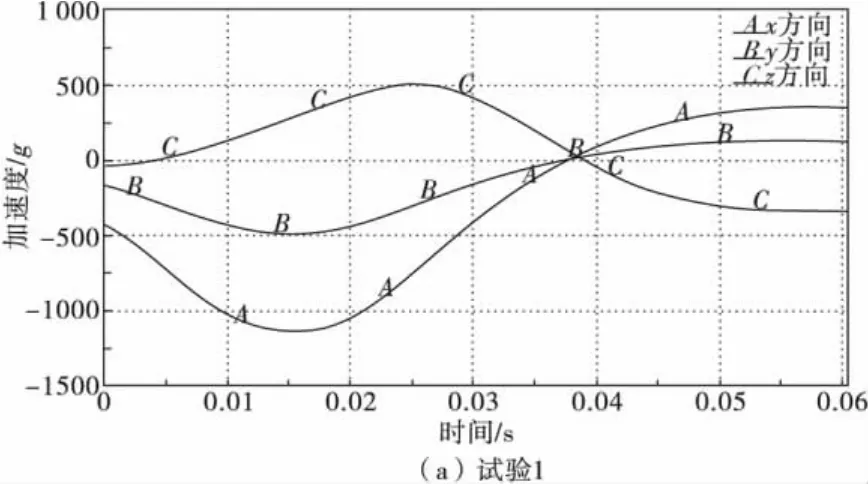

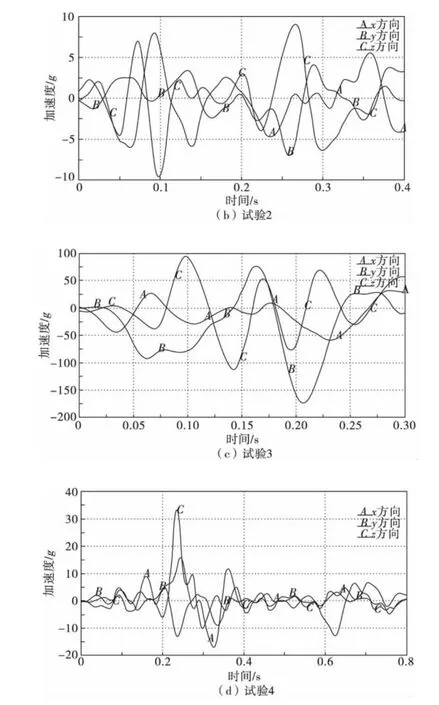

2.2 乘员安全性

以车体加速度进行乘员安全性评价,选取某轿车重心处2 000 901号节点和某货车重心处23 221号节点的原始加速度值,经过SAE(10 Hz)过滤得到各组加速度曲线图(图6),再对曲线进行时段平均值处理,最终得到试验1关于x、y和z方向加速度的平均值为41.820 7 g,16.848 4 g 和8.700 5 g;试验2 的值为16.392 8 g、9.517 2 g 和3.748 5 g;试验3的值为 19.355 1 g 、6.955 9 g 和 0.457 8 g;试验 4的值为 19.644 33 g、5.565 33 g 和 3.473 07 g。

不难发现,试验1发生的下钻事故引起车体最大加速度大于规定值20 g,车内乘员安全无法得到保障;试验2发生的骑跨事故引起的车体加速度虽在安全值范围内,但从骑跨事故容易引发汽车冲出护栏与逆行车道的车辆造成二次碰撞事故的可能性角度考虑,其危害性也是极大的;试验3和试验4中的x方向加速度的平均值尽管紧邻20 g,但都在规定范围之内。因此,可以认为双条半刚性护栏保证了乘员的安全。

图6 车体加速度曲线Tab.6 Acceleration curve of vehicles

2.3 护栏变形量

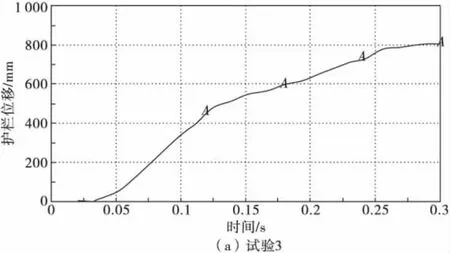

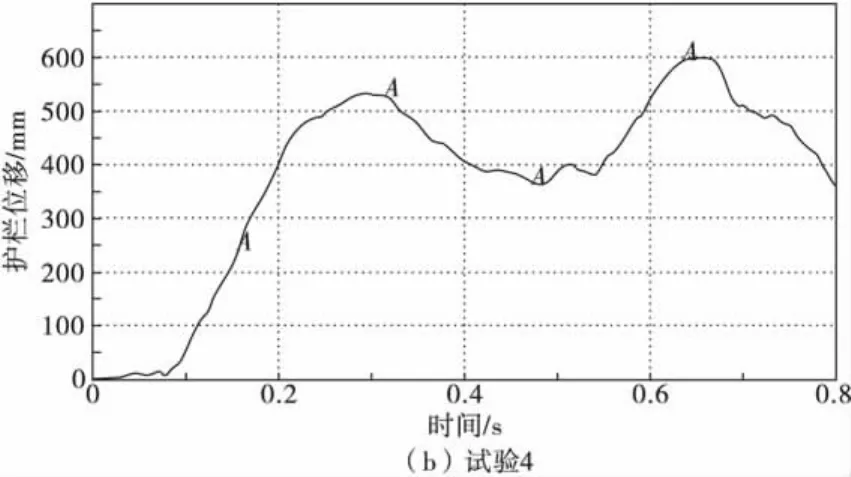

由于试验1和试验2发生了安全评价标准中规定的不允许发生的事故,因此对采用了半刚性双波护栏的试验1、2进行护栏变形量的讨论失去了意义。试验3、4的护栏变形量如图7。从图中可知,双条半刚性护栏在受到某轿车与货车的碰撞情况下,护栏的最大位移量分别约为800,600 mm,均小于评价标准中的规定值。

图7 双条半刚性护栏最大位移曲线Fig.7 Max displacement curve of the double-bar semi-rigid guardrail

3 结 论

通过对半刚性双波护栏和双条半刚性护栏与轿车与货车碰撞仿真研究及对比分析可以得到如下结论:

1)随着汽车的微型化、大型化和重型化发展,车辆与半刚性双波护栏发生碰撞时,部分车辆容易发生下钻和骑跨等事故,在护栏安全评价标准中是不允许发生的;而车辆与双条半刚性护栏发生碰撞时,则能较好的避免此类事故的发生。

2)通过与某轿车与货车的碰撞仿真试验,半刚性双波护栏和双条半刚性护栏在车辆运行轨迹、乘员安全性和护栏变形量3个安全评价指标上进行了对比分析。研究表明,后者优于前者。

3)具有良好防撞性能的双条半刚性护栏可以为实车实验和工程实际应用提供参考,同时各种新型护栏结构的设计与开发将成为我国高速公路防撞护栏的主要发展方向。

[1]JTJ 074—94高速公路交通安全设施设计及施工技术规范[S].北京:人民交通出版社,2003.

[2]张鹏,周德源,冯英攀.基于数值模拟的半刚性护栏性能优化[J].同济大学学报:自然科学版,2008,36(11):1531 -1536.Zhang Peng,Zhou Deyuan,Feng Yingpan.Behavior optimization of semi-rigid guardrail based on numerical simulation [J].Journal of Tongji University:Natural Science,2008,36(11):1531-1536.

[3]JTG/T F 83-01—2004高速公路护栏安全性能评价标准[S].北京:人民交通出版社,2004.

[4]唐辉.高速公路双条半刚性护栏设计及碰撞仿真研究[D].重庆:重庆交通大学,2011:30-46.

[5]张维刚,胡高贤.土基中波形梁护栏立柱的有限元模型研究[J].公路交通科技,2007,24(7):143 -146.Zhang Weigang,Hu Gaoxian.Finite element model of a W-beam guardrail post mounted in soil[J].Journal of Highway and Transportation Research and Development,2007,24(7):143 -146.

[6]Schauer D F,Tokarz G K.Preliminary vehicle in pact simulation technology advancement[M].Washington,D.C.:Federal Highway Administration,1997.

[7]钟志华,张维钢,何文.汽车碰撞安全技术[M].北京:机械工业出版社,2003:77-78.