基于分布式激励的多激励源联合控制试验方法

2012-06-22吴雁飞姚义红

姚 军 吴雁飞 姚义红

(北京航空航天大学 可靠性与系统工程学院,北京100191)

航空航天飞行器在高速飞行时,经受的振动环境复杂,除发动机产生的机械振动,还包括高速飞行时的扰动气流、附面层脉动气流产生的气动噪声等多种分布式振动源,它们不仅会激发结构整体振动而且可能会对刚性较弱或气动布局较差的部位激发出局部共振或空腔振动,这些振动可能导致产品磨损、破坏、连接件松动或仪器设备性能下降,产生一系列的可靠性和耐久性(寿命)问题,是导致飞行器产生灾难的重要因素.这些振动载荷大多是集中力和分布力激励相结合,单纯地模拟集中力的振动台试验只是传统的振动环境试验方法,不能满足现代航空航天结构振动耐久性试验要求,需要在传统集中力激励试验基础上发展新型能提供分布式激励的振动试验技术,以满足我国新一批大型航空航天产品的寿命或耐久性振动试验需求[1].

本文研究利用数目众多的压电元件的模拟分布式振动环境应力的技术方法,重点研究压电元件与激振器、振动台(即分布力与集中力)相结合的试验技术,拟为我国大型航空航天结构耐久性和可靠性试验提供新的技术解决途径.

1 压电元件的研究与应用

压电效应是压电材料最基本的效应.它包含正、逆压电效应两种现象,正、逆压电效应构成了压电材料可作为传感器和驱动器的基础,综合利用压电材料的各种特性和效应便可实现结构控制[2].

近年来在主动振动控制领域内,压电陶瓷、压电橡胶、压电堆等压电元件因响应频带宽、重量轻,驱动力大、线性度好等优点被人们广泛研究[3].

压电智能结构的建模问题已被研究了20多年,现已基本清楚了压电梁、板等结构的机-电耦合特性.如Crawley[4]在80年代末建立了粘贴有压电陶瓷片梁的一维结构分析模型,当假设压电片和梁理想粘贴时,压电作动片对梁的作用可以用端点处的集中力或弯距表示.

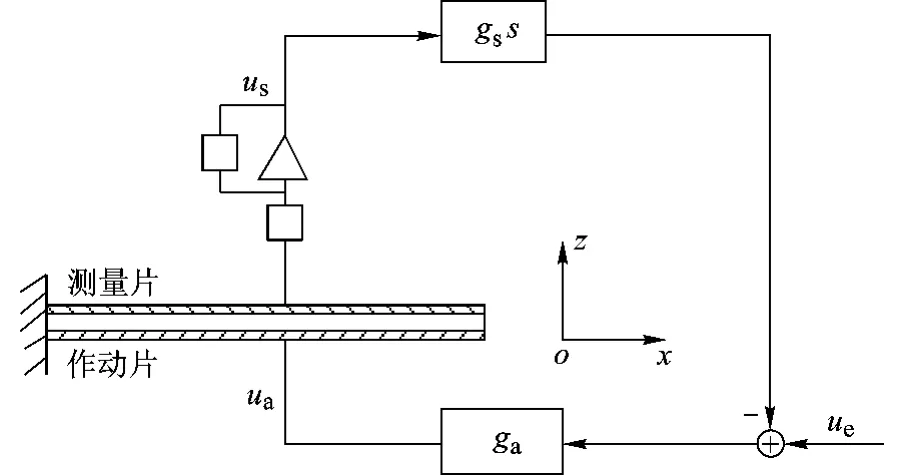

图1 压电片独立模态控制(单模态)

在控制思路上,目前研究主要关注于智能结构的振动抑制技术,最典型的是电子阻尼本地速度负反馈控制[5],即在结构的正反两面同位粘贴压电片,一为作动器,一为传感器,并构成速度负反馈回路,控制图如图1所示,但这样通常会产生控制溢出问题,影响了控制效果,为此人们也提出了 解 决 方 法. 如 Hubbard[6]用 PVDF(Polyvinylidene Fluoride)模态作动器和一个位于梁自由端的传感器设计了相应的控制系统,对悬臂梁进行模态阻尼控制.且已有试验证明压电材料能够提供满足工程需求的激励能量,并便于控制和利用.

2 多激励源联合控制

由于压电元件具有振动应力可控性好、实现方便,特别是具有便于大量分布于结构各个部位用以模拟大型航空航天产品分布式载荷的优点,完全有可能作为寿命和耐久性试验的激励源,并结合传统的激振器和振动台,为试验振动应力的施加提供新的解决途径.

振动台一般作为耐久性试验的通用激励设备,能提供一个作用面的基础激励;激振器主要用于模态试验及飞机地面共振试验,可提供一个作用点的力激励;而压电元件可提供结构表面分布式的应变激励,其力学模型有时也可简化成其边缘端点处的集中力及弯距激励;三种振动源的激励特点不同,可提供的激励能量也不同.

大型结构一般质量大,其骨架结构的刚度大,振动载荷复杂,为保证其结构整体的振动试验应力满足试验剖面的要求,有时需要在其刚度大的位置安装传统的激励设备,与压电元件协调同步控制试件的振动载荷.多种激励源的协调控制技术要研究不同激励源试验载荷的合理分配问题、各种激振源载荷施加顺序问题.载荷分配时可将振动台和激振器分配到结构刚度较大的骨架位置,提供结构骨架主要的控制能量.压电元件主要分配到结构柔性大的部位,提供分布式高频激励.

为使多激励源试验达到最佳控制,必须把试验系统和试件的一些信息输入到控制系统中.它们可能是在试验之前(试验的预期特性)确定或者在试验进行过程(选择特性)中确定.采用自适应技术有利于克服试验系统中出现的非线性问题.因为试验把多个激励源连接在同一试件上,所以每个激励源之间以及控制传感器之间会产生相互作用,即传感器测量得到的运动包含了每个激励源的贡献量.为达到所需的运动,振动控制系统必须有能力抑制因激励器相互作用带来的多余的运动,这种能力称为交叉耦合校正,对于多激励源试验来说这种能力至关重要.另外,为达到预期的运动,也要求进行相位和相干控制,对于正弦试验而言,可以用相位控制、交叉耦合校正和有限通道的实时闭环控制来进行.多激励源正弦试验可以用数字滤波器测量每个响应的振幅和相位,并用激励源产生各响应所需的相位关系;对于随机试验而言,可以用相位控制、相干控制、有限通道和交叉耦合校正的实时闭环来进行.在随机试验中,用一个频谱密度矩阵定义振幅与频率的剖面图,用激励源产生不同通道之间特定的相干和相位关系.

多激励源协调加载可用步进应力控制的施加方法,将控制目标分解为逐步递增的过程,以不同激振源控制的难易程度或提供激振能量的大小,逐步均衡调节.这部分研究要吸收借鉴飞机全机共振试验[7]和全机疲劳试验载荷的施加技术,通过试验反复摸索适合可靠性和耐久性试验的载荷协调施加技术.

3 试验研究

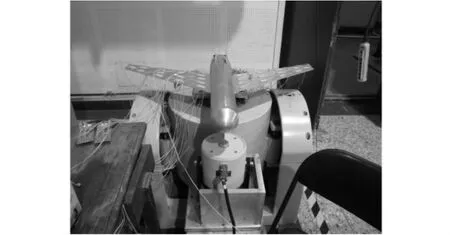

设计了一类似飞机结构的缩比模型作为试验研究的对象,用以探索激励源的联合加载试验技术.缩比模型的尺寸图见图2,

图2 缩比模型尺寸图

对于不同激励源的布置,将振动台和激振器安装在模型的骨架结构,压电元件黏贴在模型两翼结构的上下表面作为分布式激励源,在其左翼柔性结构上下表面同位粘贴10对压电作动片A1~A10和3个压电传感片S1~S3,右翼柔性结构上下表面同位粘贴10对压电作动片A11~A20和3个压电传感片S4~S6,同样,压电传感片仅在两翼结构的上表面粘贴,它们在飞机结构缩比模型上的布置见图3和图4.

图3 飞机结构缩比模型右翼压电片布置

图4 压电元件、振动台、激振器布置图

试验过程中用到的试验设备有SD振动控制系统、PSV-400B激光测振仪、数字式电动振动试验系统、JZK-20型激振器、示波器以及函数信号发生器等,均在检定有效期内.试验开始时首先测得飞机结构缩比模型两翼结构的前四阶共振频率基本相同,分别为 10,51.25,135,325 Hz.为了验证理论研究的合理性以及探索压电元件、振动台和激振器联合控制的试验方法,本文规划并完成了以下的试验项目.第一步开展了压电元件、激振器、振动台分别单独作为飞机结构缩比模型激励源的振动试验,以检验各自单独控制的试验效果,接着进行了压电元件与激振器二者联合控制试验,压电元件与振动台二者联合控制试验,压电元件、振动台与激振器三者联合控制试验.

开展只有压电元件作为激励源的缩比模型左翼压电控制试验,是为了检验压电元件独立作为振动试验激励源的激励和控制能力;开展激振器和振动台单独控制试验,是为了试验激振器和振动台独立作为激励源时所能控制缩比模型上一点的振动量级能达到多大以及控制效果如何,便于与后续带有压电元件的多激励源联合控制试验的结果相比较;开展振动台与激振器联合试验的目的在于探索传统激振设备联合控制的可行性及控制能力如何;开展压电元件与激振器二者联合控制试验,压电元件与振动台二者联合控制试验以及压电元件、振动台与激振器三者联合控制试验是为了探索带有分布式激励源的多激励源联合控制的试验方法和验证压电元件和传统激振设备同步控制的优越性.

典型试验的试验结果如下:

1)缩比模型左翼压电元件独立控制试验.

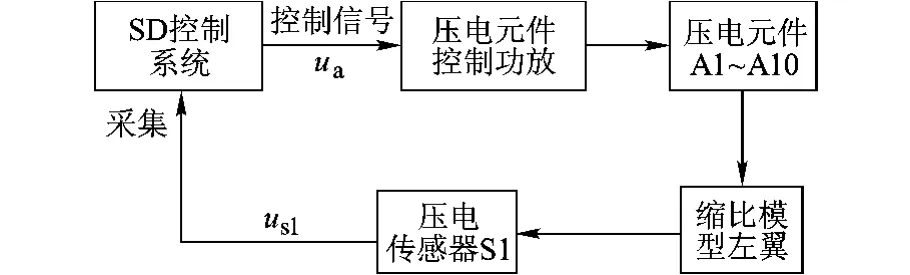

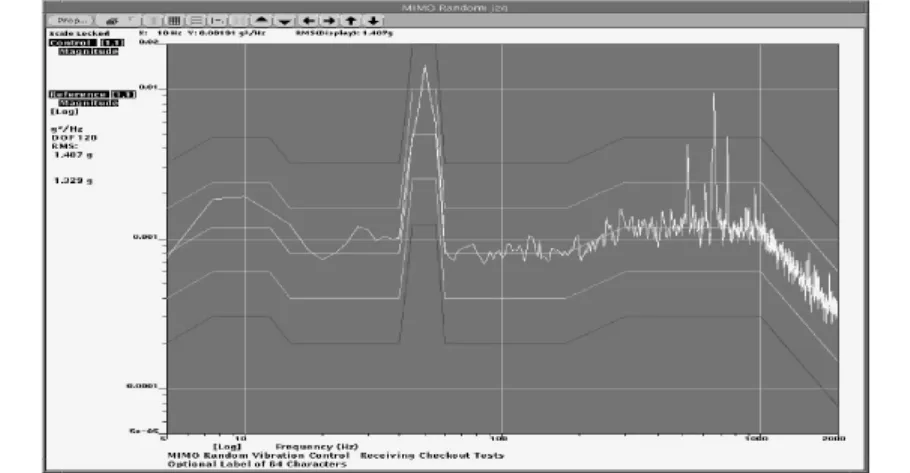

缩比模型左翼压电元件独立控制试验中,选择压电作动器A1~A10来驱动模型左翼,压电传感器S1为控制传感器,压电作动器A1~A10的输入为ua,压电传感器S1的输出为us1,试验框图如图5所示,结果见图6、图7.

图5 左翼压电元件独立控制框图

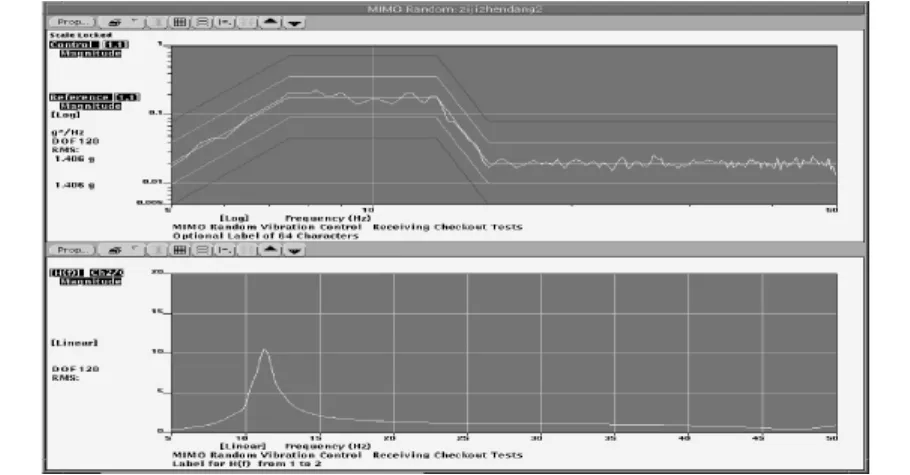

图6 控制谱与频响函数(第一阶)

图7 控制谱(多阶模态宽带随机控制)

图6、图7分别为压电元件独立控制缩比模型左翼单模态(第一阶)(为简化起见,仅列出了第一阶的控制效果)和宽带随机试验结果.结果表明,采用压电元件单独作为振动试验激励源确实可以实现结构的独立模态控制且宽、窄带试验应力均可施加,效果较好.

2)缩比模型激振器单独控制试验.

在激振器单独控制试验中,选择压电传感器S2为控制传感器,激振器的输入为ujzq,压电传感器S2的输出为us2,结果如图8.

图8 控制谱(多模态宽带随机控制)

3)缩比模型振动台单独控制试验.

在振动台单独控制试验中,选择压电传感器S4为控制传感器,振动台的输入为uzdt,压电传感器S4的输出为us4,结果如图9.

图9 控制谱(多模态宽带随机控制)

4)缩比模型激振器、振动台联合控制试验.

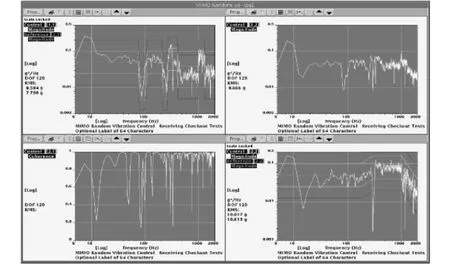

缩比模型激振器、振动台联合控制试验中,控制信号分别由SD振动控制系统的D1,D2输出通道输出,压电传感器S2和S5作为控制传感器,结果如图10.

图10 控制谱(激振器与振动台联合控制)

图10中上半图和下半图分别为激振器通道和振动台通道控制水平处于-12 dB时的控制谱,试验由于控制谱超差即控制不住而停止.

5)缩比模型压电元件、激振器联合控制试验.在缩比模型压电元件与激振器联合控制试验中,选择压电作动器A1~A20同时驱动模左、右翼以提供分布式激励,其控制信号ua由SD振动控制系统D1输出通道输出;激振器驱动模型前端骨架结构提供集中力,其控制信号ujzq由SD振动控制系统D2输出通道输出,压电传感器S1,S4作为控制传感器,其输出信号us1,us4分别由SD振动控制系统采集通道CH4和CH5采集,结果如图11.

图11中左上角图和右下角图分别为压电元件控制通道和激振器控制通道的控制谱.

6)缩比模型压电元件、振动台联合控制试验.在缩比模型压电元件与振动台联合控制试验中,选择压电作动器A1~A20同时驱动模型左、右翼以提供分布式激励,其控制信号ua由SD振动控制系统D1输出通道输出;振动台驱动模型后端骨架结构以提供基础激励,其控制信号uzdt由SD振动控制系统D2输出通道输出,压电传感器S2,S5作为控制传感器,其输出信号us2,us5分别由SD振动控制系统采集通道CH4和CH5采集,试验结果如图12.

图11 控制谱(压电元件与激振器联合控制)

图12 控制谱(压电元件与振动台联合控制)

图12中左上角图和右下角图分别为压电元件控制通道和振动台控制通道的控制谱.

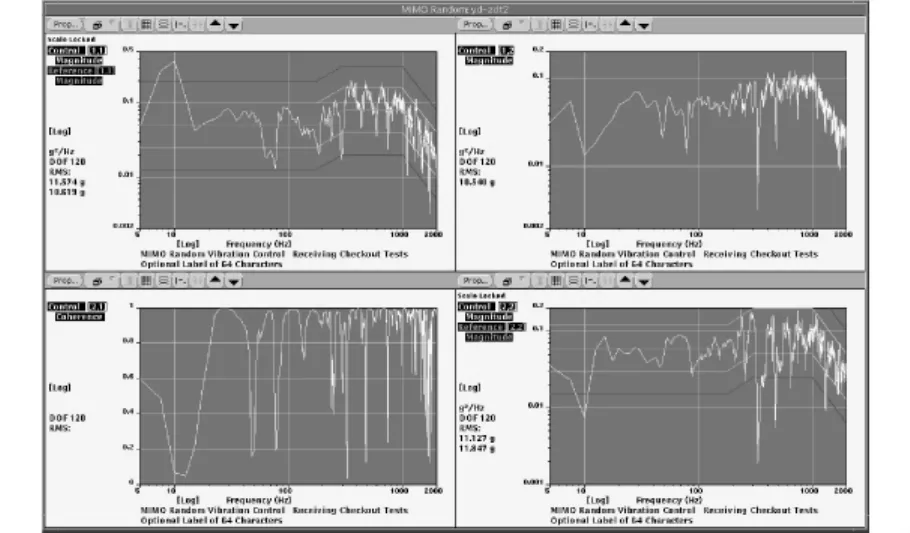

7)缩比模型压电元件、振动台与激振器联合控制试验.

在缩比模型压电元件、激振器与振动台联合控制试验中,选择压电作动器A1~A20同时驱动模型左、右翼以提供分布式激励,其控制信号ua由SD振动控制系统D1输出通道输出;激振器、振动台分别激励模型前端和后端骨架结构提供集中力,其控制信号ujzq,uzdt分别由SD振动控制系统D2,D3输出通道输出,压电传感器 S1,S2,S4作为控制传感器,其输出信号us1,us2,us4分别由SD振动控制系统采集通道CH4,CH5和CH6采集,试验框图如图13所示,试验结果如图14.

图13 压电元件、振动台与激振器联合控制试验框图

图14中上、中、下图分别为压电元件、激振器和振动台控制通道控制谱.

综上所述,从图7~图9分别可以看出采用压电元件单独控制时,可控制缩比模型翼型结构上S1点的振动量级RMS达到2 g;采用激振器单独控制时,可控制缩比模型翼型结构上S2点的振动量级RMS达到1.4 g;振动台单独控制时,可控制缩比模型翼型结构上S4点的振动量级RMS达到4.1 g;图10表明采用激振器和振动台联合控制时,控制点S2,S5均控制不住;图11表明采用压电元件和激振器联合控制时,可控制缩比模型翼型结构上S4点的振动量级RMS达到10 g;图12表明采用压电元件和振动台联合控制时,可控制缩比模型翼型结构上S1点的振动量级RMS达到11.6 g;图14表明采用压电元件、振动台与激振器联合控制时,可控制缩比模型翼型结构上S4点的振动量级RMS达到20.8 g.

上述试验结果表明采用压电元件,激振器或振动台分别单独控制时,可控制缩比模型翼型结构上一点的振动量级都较压电元件和激振器二者联合控制、压电元件和振动台二者联合控制和压电元件、振动台与激振器三者联合控制低,这说明采用压电元件与激振器,压电元件与振动台,压电元件、振动台与激振器联合控制确实能够显著提高对受试结构进行振动试验的量级和控制能力.分析其原因,单独采用压电元件作激励源,控制量级较低主要是受到所选压电元件本身的性能,驱动功放的能力以及控制电路线路噪声和环境噪声的影响;激振器和振动台单独控制量级较低,主要是因为受控结构为柔性结构,激振器和振动台虽可提供推力大但均为单点激励,其传递特性受到很大限制,较难控制;当采用压电元件、激振器和振动台联合控制时,压电元件可弥补激振器和振动台传递特性差的缺点,激振器和振动台可弥补压电元件驱动能力不足的缺陷,三者联合控制可使整个控制系统的控制能力大为提高.在进行联合试验时,各激励源之间存在较为明显的相互干扰和耦合作用,偶尔会导致所要求的控制点的控制谱超差较大以致控制不住,这些可通过配合调节各参考谱之间的相干系数、控制谱形以及控制量级来加以改善最终使所要求的控制点均可控并满足控制要求.

4 结束语

本文重点分析了航空航天高速飞行器运行过程的环境特点,总结出它们的振动是多种激励源耦合作用的结果,当前的试验技术无法对其进行充分的振动考核,并结合对压电元件材料和激励特性的研究,提出了一种压电元件、振动台、激振器等多激励源联合控制的试验方法,其中多激励源的协调加载是难点,需做进一步深入研究.该方法计划在大型结构刚度较大的骨架位置安装传统的激励设备如振动台、激振器以提供所需的集中力,在结构柔性部位黏贴压电元件以提供所需的分布式激励力.试验结果表明,该方法的确能比传统集中式激励试验取得更好的试验效果,具有很高的工程应用价值,为大型航空航天结构的振动耐久性试验开辟新的技术途径.

References)

[1]姚军,刘佳.基于智能材料的柔性结构耐久性振动试验技术讨论[J].振动工程学报,2008,21(增刊):201-203

Yao Jun,Liu Jia.Durability vibration test method of flexible structure basek on smart material[J].Journal of Vibration Engineering,2008,21(S):201-203(in Chinese)

[2]宋道仁.压电效应及其应用[M].上海:科学普及出版社,1987

Song Daoren.Piezoelectric effect and its application[M].Shanghai:Popular Science Press,1987(in Chinese)

[3]李小兵.压电陶瓷、压电复合材料的制备、结构和性能研究[D].北京:北京航空航天大学材料系,2002

Li Xiaobing.Research on the preparation ,structureand properties of piezoelectric ceramic and piezoelectric composite materials[D].Beijing:Department of Materials of Beijing University of Aeronautics and Astronautics,2002(in Chinese)

[4]Crawley E F,Luis J.Use of piezoelectric actuators as elements of intelligent structures[J].AIAA,1987,25(1):1373-1385

[5]Forward R L.Electronic damping of resonance in global structures[J].AIAA,1981,27(8):1255-1267

[6]Hubbard J E Burke.Distributed transducer design for intelligent structural components[J].Intelligent Structural System,1992,30(2):96-105

[7]顾仲权,陈爱华.直升机“地面共振”的输出反馈最优控制[J].南京航空航天大学学报,1999,31(4):101-106

Gu Zhongquan,Chen Aihua.Optimal output feedback control for“ground resonance”of helicopter[J].Journal of Nanjing University of Aeronautics and Astronautics,1999,31(4):101-106(in Chinese)