大型火电机组智能并退给水泵功能设计与研究

2012-06-15朱晓星刘武林张建玲

朱晓星,刘武林,张建玲

(湖南省电力公司科学研究院,湖南 长沙 410007)

给水控制系统是大型火电机组最重要的自动控制系统之一,其任务是保证锅炉的给水量与蒸发量相适应。给水量若过低,容易导致锅炉超温甚至干烧;给水量若过高,容易引起主汽温度过低甚至汽中带水损坏汽轮机。

典型的火电机组一般配备2台50%容量的汽动给水泵 (以下简称汽泵)和1台30%~50%容量的电动给水泵 (以下简称电泵)。机组在升负荷过程中,存在电泵运行时首台汽泵并入、汽泵运行时电泵退出、汽泵运行时第2台汽泵并入等过程;在降负荷过程中,存在2台汽泵运行时首台汽泵退出、1台汽泵运行时电泵并入、电泵运行时第2台汽泵退出等过程。在这些并退泵过程中,稍有不慎就会引起给水流量大幅波动,引起主汽温度大幅变化,严重影响机组的安全运行,甚至导致非计划停运〔1〕;即使是操作熟练的运行人员,也由于需要监视的测点、进行的操作较多而使得并退泵时间较长,影响机组运行的经济性。因此,研究设计智能并退给水泵功能、实现操作人员一键自动并退给水泵,是提高机组安全性和经济性的有效途径之一。

1 给水流量控制回路的修改

一般火电机组给水流量的控制,是由给水流量指令与给水流量实测值的偏差经PID运算后,直接生成给水泵的公共指令,每台给水泵可在该公共指令的基础上设置偏置。这种控制策略 (以下简称为“给水流量单回路调节”)较为简单、清晰,在电泵与汽泵不需同时投自动运行的情况下,可以达到满意的自动控制效果;但如果需要电泵与汽泵同时投自动运行,那么由于电泵勺管控制和汽泵转速控制的工作特性差别较大,这种控制策略容易导致给水泵的不稳定运行,出现抢水现象,影响机组的安全运行〔2〕。

某公司采用了一种新的控制策略,近年在国内应用较广,其核心是增加每台给水泵出口流量调节PID,形成给水流量串级调节 (以下简称为“给水流量串级调节”):给水流量指令与给水流量实测值的偏差经PID运算后,生成每台给水泵的公用出口流量指令;该指令送到每台给水泵出口流量调节PID,运算后才生成电泵的勺管指令或汽泵的转速指令;每台给水泵可设置出口流量偏置 (手动时该偏置跟踪泵公用出口流量指令与本泵出口流量的差值)。其中,给水泵出口流量若无测点,可由本泵入口流量、出口压力、再循环调节阀位置反馈等综合计算得出。这种控制策略能很好的实现汽泵与电泵的出力匹配和平衡,使二者能同时投自动运行。

要实现智能并退给水泵功能,采用给水流量串级调节方式为宜,可以满足各种运行工况的需求。

2 给水泵智能并泵控制策略

给水泵并泵可分为电泵运行时首台汽泵并入、汽泵运行时第2台汽泵并入、1台汽泵运行时电泵并入3种情况,其并泵思路与过程均基本相似。以下以典型的“汽泵运行时第2台汽泵并入”为例来阐述。

2.1 智能并泵允许

以下条件均满足时允许汽泵并泵:

1)本泵处于CCS遥控方式;

2)本泵出口压力低于给水母管压力;

3)本泵出口流量偏置不为0;

4)另一台汽泵或电泵已投自动;

5)无其他泵在并退泵过程中,且本泵未在退泵过程中;

6)无RB;

7)相关测点无坏质量。

2.2 智能并泵过程

DCS画面上每台给水泵新增1个操作面板,每个面板上设3个按钮:并泵、退泵、停止。为最大程度地减小并泵过程中的给水流量波动,将智能并泵过程分为2个阶段:转速控制阶段和出口流量控制阶段。

操作员按下并泵按钮,即开始智能并泵,首先进入转速控制阶段,即直接将给水泵指令经限速后向某较高值上升;升速到本泵出口压力接近母管压力时,暂停升速,发出联开本泵出口门指令;由于出口压力较低,出口门打开后本泵尚未出水,需要继续升速,直到本泵稳定出水 (本泵出口压力-给水母管压力>0.5 MPa,且本泵出口流量>100 t/h)。

给水泵稳定出水后,转速控制阶段完成,自动投入本泵自动,转入出口流量控制阶段。在这个阶段,不再直接提高给水泵转速,而是将本泵出口流量偏置经限速后置为0。在这个阶段中,该泵已经参与总给水流量的调节。

以上过程中,运行人员随时可以按下停止按钮,以结束并泵过程;停止后若并泵条件满足,仍可重新按下并泵按钮,给水泵将按以上流程继续并泵。

为减小给水流量波动,整个并泵过程中限速值根据系统工况实时自适应变化:当本泵出口压力低于给水母管压力较多时,本泵尚未出水,限速值可以较大以缩短整个并泵时间;本泵出口压力接近母管压力时,本泵即将出水,限速值很小以减小出水时给水流量波动;本泵出水以后,限速值根据给总水流量调节偏差、本泵出口给水流量调节偏差等变化,偏差越大时限速值越小,甚至为0以暂停并泵,确保给水流量稳定。

2.3 智能并泵完成

以下条件均满足时认为并泵完成:

1)本泵在自动状态;

2)本泵出口门已开;

3)本泵出口压力高于给水母管压力0.5MPa以上;

4)本泵出口流量偏置为0。

3 给水泵智能退泵控制策略

给水泵退泵可分为汽泵运行时电泵退出、2台汽泵运行时首台汽泵退出、电泵运行时第2台汽泵退出3种情况,其退泵思路与过程均基本相似。以下以典型的“2台汽泵运行时首台汽泵退出”为例来阐述。

3.1 智能退泵允许

以下条件均满足时允许汽泵退泵:

1)本泵转速高于2 900 r/min;

2)另一台汽泵或电泵已投自动;

3)无其他泵在并退泵过程中,且本泵未在并泵过程中;

4)相关测点无坏质量。

3.2 智能退泵过程

智能退泵过程也分为2个阶段:出口流量控制阶段和转速控制阶段。

操作员按下退泵按钮,即开始智能退泵,如果此时本泵在自动状态则首先进入流量控制阶段,否则直接转入转速控制阶段。在流量控制阶段,自动将本泵出口流量设定值经限速后置为某较小值(如100 t/h),当其出口流量缓慢下降到该值稳定后,退出出口流量控制阶段,延时5 s进入转速控制阶段。

转速控制阶段,将本泵切为手动,其指令经限速后置为遥控最低转速2 900 r/min;当泵降到遥控最低转速后,退泵结束。

整个退泵过程中限速值与并泵过程相似,均根据系统工况实时自适应变化。

3.3 智能退泵完成

以下条件均满足时认为退泵完成:

1)本泵在手动状态;

2)本泵转速≤2 900 r/min。

4 优化及应用效果

根据以上控制思路设计了组态,在典型600 MW超临界机组仿真模型上进行了多次试验,根据试验情况又进行了以下优化:

1)并泵过程中给水泵稳定出水后,将从转速控制阶段转入出口流量控制阶段。该“稳定出水”条件是用给水压力偏差和本泵出口流量来判定的,试验中发现有时因压力偏差和出口流量的波动而在两个控制阶段间来回切换。为此,在退出转速控制阶段的条件中,增加“已转入出口流量控制阶段”。

2)利用“给水流量串级调节”控制策略,可以方便地将正在并/退的给水泵增加/减少的出力以流量指令的形式反应出来,使其在尚未对总给水流量产生影响时,就能直接改变另一台在自动调节状态的给水泵的出口流量指令,以减小给水流量的波动。某些DCS系统中有平衡算法功能块 (Balancer)可以方便地实现该功能;本文为提高控制策略的适用面,没有利用该功能块,而是通过其他功能块的组合实现了类似的功能。

3)采用正常工况下的PID参数进行试验,发现在并/退泵过程中容易导致给水流量震荡。为此,对相关PID参数采用自适应调节,在并/退泵过程中将比例作用适当降低、积分作用适当减弱,达到了满意的效果。

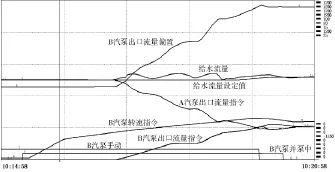

经以上优化后,并退泵时给水流量波动约50~60 t/h,并退泵时间约5 min。A汽泵运行时B汽泵并入的曲线如图1所示。

图1 A汽泵运行时B汽泵并入曲线

以上是基于采用“给水流量串级调节”控制策略的试验结果,若对限速率、PID参数作更为精细的优化,还能取得更好的控制效果;若机组原采用的是“给水流量单回路调节”控制策略,且不需要电泵与汽泵同时投自动运行 (如首台汽泵完成并泵后,就将电泵切手动或退泵停运),那么也可维持该方式不变,只需将并退泵控制策略中略作修改即可。基于“给水流量单回路调节”控制策略的智能并退泵功能也在仿真模型上进行了试验,给水流量波动稍大一些,但均在安全范围之内。

5 结束语

研究和设计了火电机组智能并退给水泵功能,在仿真模型上进行了反复试验和优化,试验结果表明效果较好,能确保并退给水泵过程中的机组安全,减少并退给水泵所需的时间,提高机组的安全经济性能。

〔1〕秦治国,白静平,马海琪.660MW超临界机组汽动给水泵自动并泵、退泵逻辑设计〔J〕.陕西电力,2011,39(5):41-43.

〔2〕潘凤萍,陈世和,陈锐民,等.火力发电机组自启停控制技术及应用〔M〕.北京:科学出版社,2011.