铜薄膜作中间层的镁铝扩散焊接

2012-06-12罗国强王仪宇

罗国强,尹 凯,王仪宇

(武汉理工大学材料复合新技术国家重点实验室,湖北 武汉430070)

0 引 言

镁合金作为一种新型的工程结构材料越来越引起了社会各界的广泛关注,因其具有比强度高、刚度大、抗冲击性能好、抗震性好、热容量低、冷凝速度快、良好的机械加工性能等优点,现已广泛地应用于汽车制造、航空航天、民用电子产品等领域.铝是地壳中含量最高的金属元素,铝合金是目前使用最广的金属结构材料之一.铝合金密度低,但强度比较高,接近或超过优质钢,同时其塑性好,能够加工成各种型材,具有良好的导电性、导热性和抗蚀性等特点[1-2].如果实现镁合金与铝合金异种金属的焊接并形成可靠的焊接结构件,不仅能充分发挥镁合金、铝合金各自的优异性能,还能够大大拓展其在高科技领域,特别是在航空航天方面的应用,所以实现镁铝异种金属的焊接具有非常深远的现实意义[3-4].

然而镁铝异种金属因其物理化学性质的差异利用一般的焊接方法要实现其可靠连接十分困难,两种金属直接焊接主要存在的问题是:a. 镁、铝的活性很高,容易与空气中的氧气发生反应在表面形成一层氧化物膜,氧化物膜的存在不利于母材原子的相互扩散,导致焊接工艺难以控制;b. 镁与铝易相互反应,焊接接头界面区域生成大量高硬度脆性金属间化合物并出现分层现象,导致焊接接头强度不高[5-6].

目前,对利用中间层对镁铝进行扩散焊接的研究已有报道[7-8],但尚不深入.磁控溅射镀膜是添加焊接中间层的一种切实可行的方法,薄膜的沉积一方面能减小焊接母材的表面粗糙度促进母材焊接面的充分接触,另一方面能够针对不同焊接体系实现多层复合中间层的添加,同时因其自身特点而具有非常独特的应用前景.本文中利用磁控溅射镀膜技术在焊接母材镁合金表面沉积一层致密度高、结晶性好,厚度均匀Cu薄膜,将Cu作为中间层实现了对镁/铝的真空低温扩散焊接,并对焊接接头界面区域的显微结构及组织、元素分布、断口相组成等进行了研究.

1 试验材料及测试方法

试验材料采用变形镁合金(牌号MB2)和硬铝合金(牌号LY12),试样尺寸为直径29 mm、厚2 mm的圆薄片.焊接母材采用PFG500DXAL超精密平面磨床(日本冈本工作机械制作社)将镁合金和铝合金加工成圆薄片,用1000#、1200#SiC砂纸和05、06、07号金相砂纸打磨圆薄片的待焊接面,并用MA-200高精密抛光机(日本 New Metals and Chemicals Corporation, Ltd)抛光,然后用丙酮、酒精依次超声清洗.

采用高纯Cu靶(99.99%,质量分数),利用沈阳世昂真空技术有限公司的SACJSS-500型超高真空磁控溅射镀膜系统在MB2镁合金基体表面沉积Cu薄膜.溅射工艺衬底温度为80~200 ℃,升温速率为5~15 ℃,溅射功率为80~150 W,氩气气压为0.5~1.5 Pa,Cu薄膜厚度约为2 μm.

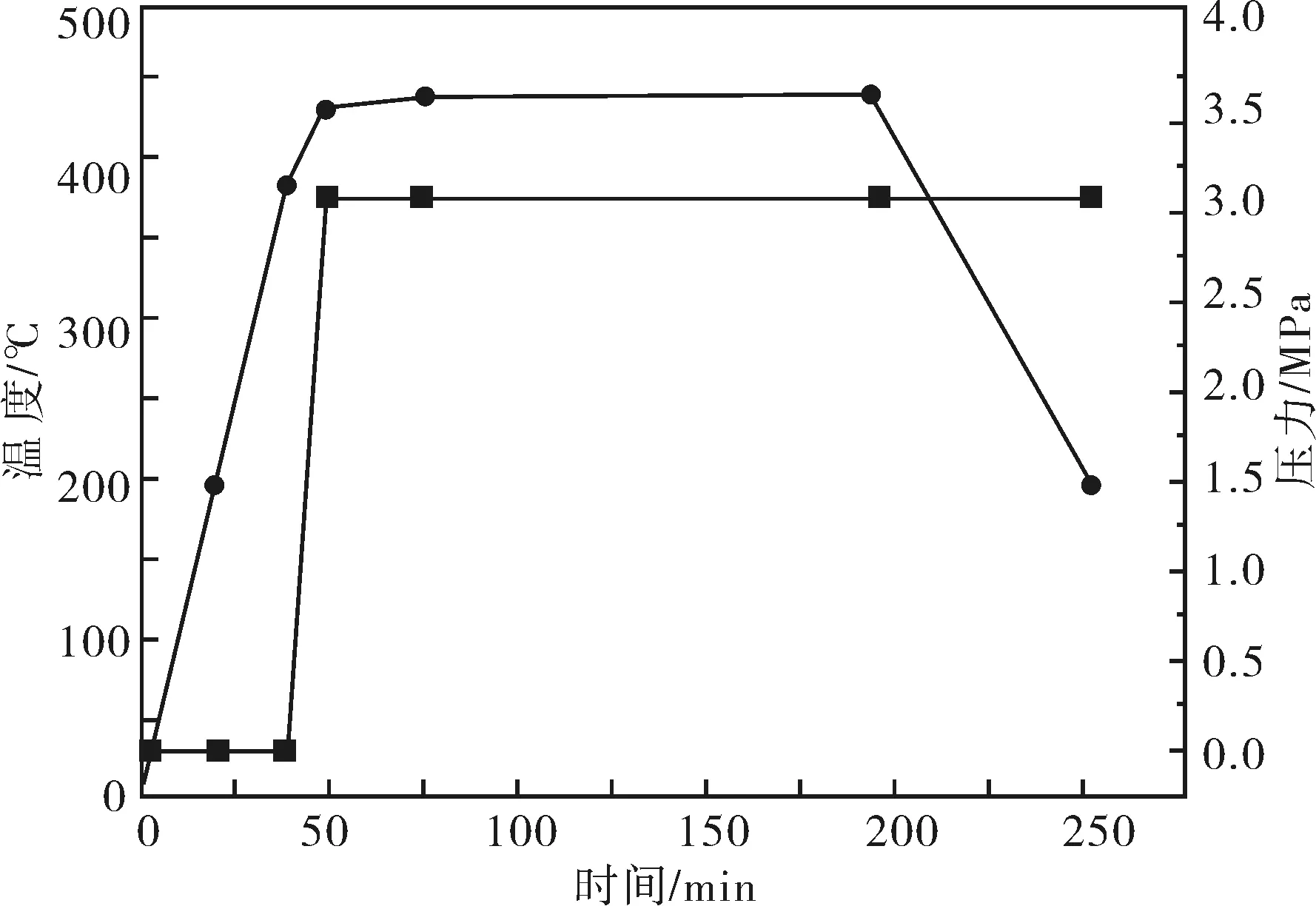

将表面覆有Cu薄膜的MB2镁合金基片与LY12铝合金基片以对接形式用磨具装配置于ZRY-50型真空扩散炉控制焊接工艺参数进行真空扩散焊接.扩散焊接工艺制度:焊接温度为430~460 ℃,保温时间为90 min,焊接压力为3 MPa,真空度在1×10-3Pa以上.典型的MB2/LY12扩散焊工艺曲线见图1所示.

图1 典型的MB2/LY12扩散焊工艺曲线Fig.1 Typical technology parameters for diffusion welding of MB2/LY12

采用KSI WINSAM-5.2超声波扫描显微镜对焊接试样连接情况进行超声波无损检测;采用日本Rigaku公司的D/MAX-Ⅲ型X射线衍射(X-Ray Diffraction, XRD)仪对焊接件断口的进行物相分析;采用电子探针(Electron Probe Micro Analyzer,EPMA,JXA-8100)表征焊接接头界面元素浓度分布;利用日本Hitachi公司的S-3400型扫描电子显微镜(Scanning Electron Microscopy, SEM)对薄膜的表面及焊接件断口形貌进行观察.

2 结果与讨论

2.1 Cu薄膜的表征

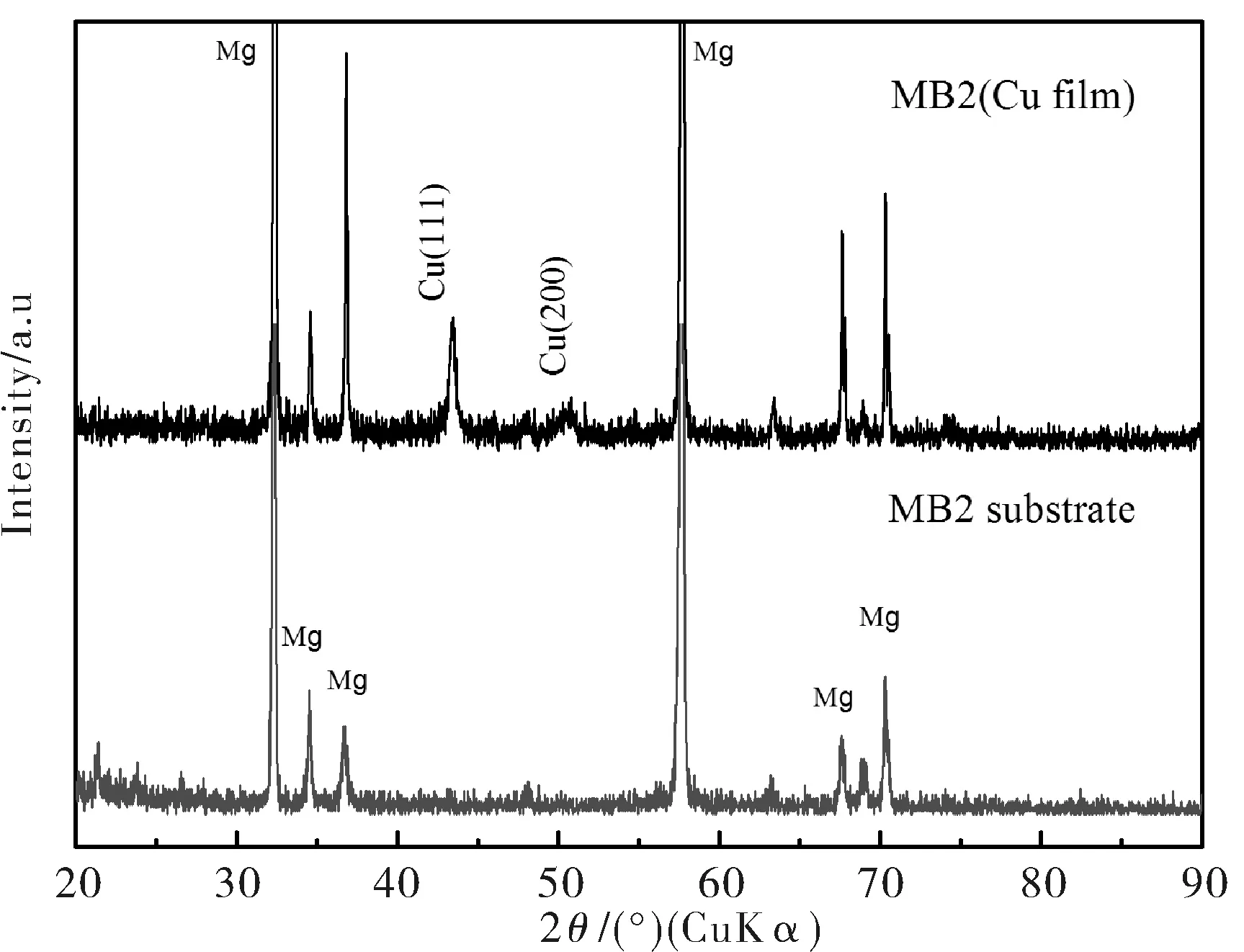

图2 为MB2基片上沉积的Cu薄膜XRD图谱.由图2可以明显看出,在抛光的MB2基体上沉积的Cu薄膜主要沿(111)、(200)晶向上生长.

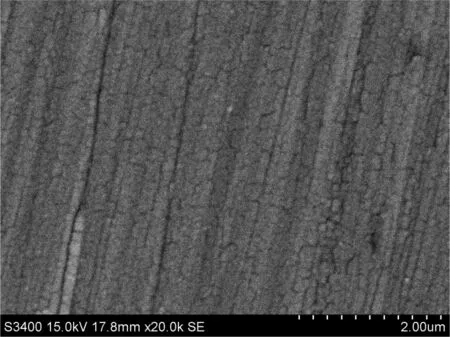

利用SEM对沉积的Cu薄膜进行表面形貌分析(如图3所示),薄膜表面出现抛光后的细小划痕,有少量Cu原子团聚的现象,但薄膜表面整体较为平整,致密度较高.

图2 MB2基片上沉积Cu薄膜XRD图谱Fig.2 X-ray diffraction patterns of Cu film deposited on MB2 substrate

图3 MB2基体上沉积的Cu薄膜SEM照片Fig.3 SEM photo of Cu film deposited on MB2 substrate

2.2 MB2/LY12焊接接头无损检测

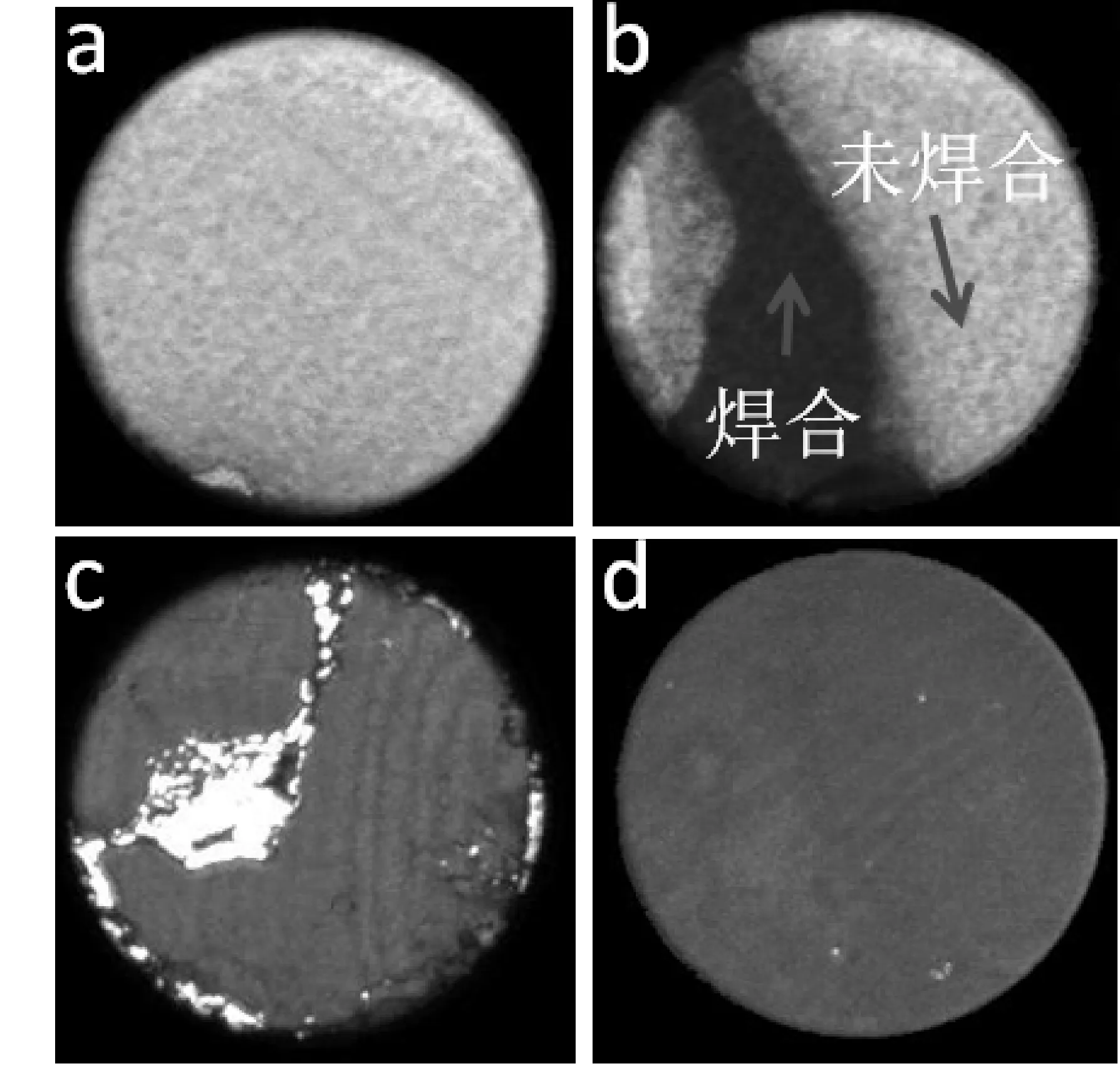

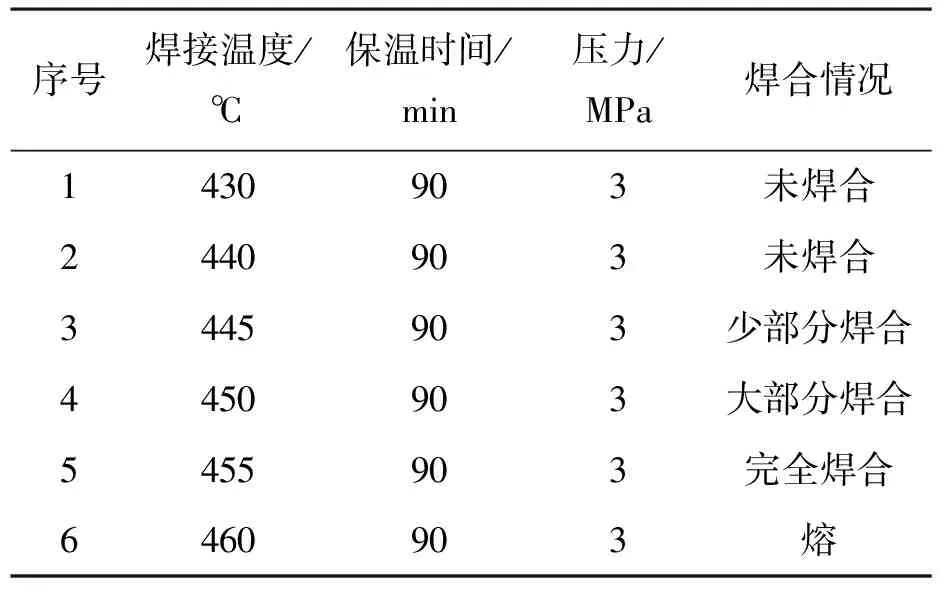

利用超声波无损检测技术对不同焊接温度下制备的MB2/LY12焊接接头进行了检测,检测结果详见图4和表1.当焊接温度较低时(430 ℃、440 ℃),由于温度较低,母材原子的扩散能力较弱,母材接触不充分,焊接过程几乎没有发生,在C-扫描照片中表现为图4(a)整体白色较亮的区域.随着焊接温度的升高(445 ℃、450 ℃),焊接母材塑性变形能力增强,界面形成良好的微观接触,有效接触面积增大,原子之间发生一定的相互扩散,生成部分金属间化合物,图4(b)、图4(c)中表现为明暗相间的区域.焊接温度较高(455 ℃)时,原子互扩散速率急剧增加,生成金属间化合物,发生再结晶等过程,图4(d)中灰度已较为均匀.焊接温度太高(>460 ℃)时,原子扩散剧烈,生成多种低共融物,导致溶出现象发生.以上分析表明,保温时间及压力保持不变的条件下,最佳焊接温度应为455 ℃.

图4 不同焊接温度的MB2/LY12焊接接头超声波Fig.4 SAM photos of MB2/LY12 welding joints at different welding temperature

表1 不同焊接温度制备的焊接接头情况Table 1 Experimental design matrix and results

2.3 焊接接头界面显微结构表征

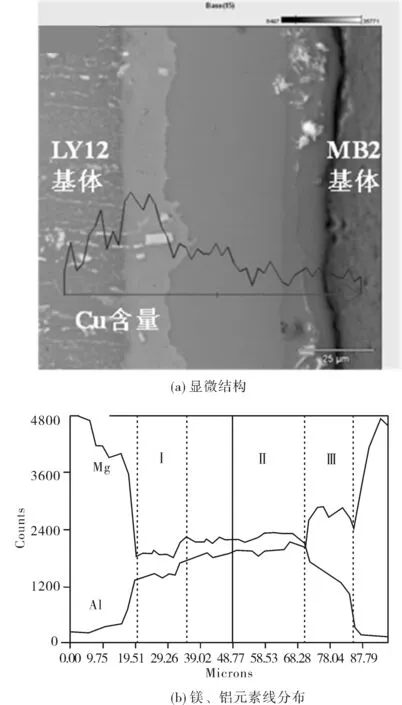

图5为455 ℃焊合的MB2/LY12焊接接头界面区域的EPMA分析.从图5(a)可以看出,焊接接头界面结合良好,生成多种层状化合物,大致分为三层I、II、III.从图5(b)接头界面区元素线能谱可知,Mg、Al在接头界面区与基体相比显著下降,两者含量保持相对稳定,结合能谱和断口物相可知该三层从左往右分别为Al3Mg2(I)、AlMg (II)、Al12Mg17(III),其中AlMg(II)层厚度最大,其他两层厚度相当.三层厚度总和约为70 m,较直接焊接的界面总厚度(85 m)要小.图5(a)中Cu元素含量从LY12侧到MB2侧逐渐降低,在Al3Mg2层富集含量较高,而在其他两场含量较少.原始界面靠近LY12侧,说明铝原子更多的扩散到中间层.MB2侧黑色界面区为氧化反应发生的区域,氧化层的存在不利原子的扩散迁移.

图5 455 ℃焊合的MB2/LY12焊接接头EPMA分析(455 ℃-90 min-3 MPa)Fig.5 EPMA analysis of MB2/LY12 welding joints welded at the temperature of 455 ℃(455 ℃-90 min-3 MPa)

2.4 焊接接头物相及断口形貌分析

图6为455 ℃焊合的MB2/LY12焊接接头断口的XRD图谱.从图6可以看到,MB2侧和LY12侧生成了Al3Mg2、AlMg、Al12Mg173种金属间化合物以及少量CuMg2、Al2CuMg.两侧均生成了这几种金属间化合物说明断裂发生在脆性金属间化合物层,同时由于镁铝焊接接头界面是分层的,说明断裂并不是仅仅发生在某一层,而是同时发生在几个金属间化合物层.

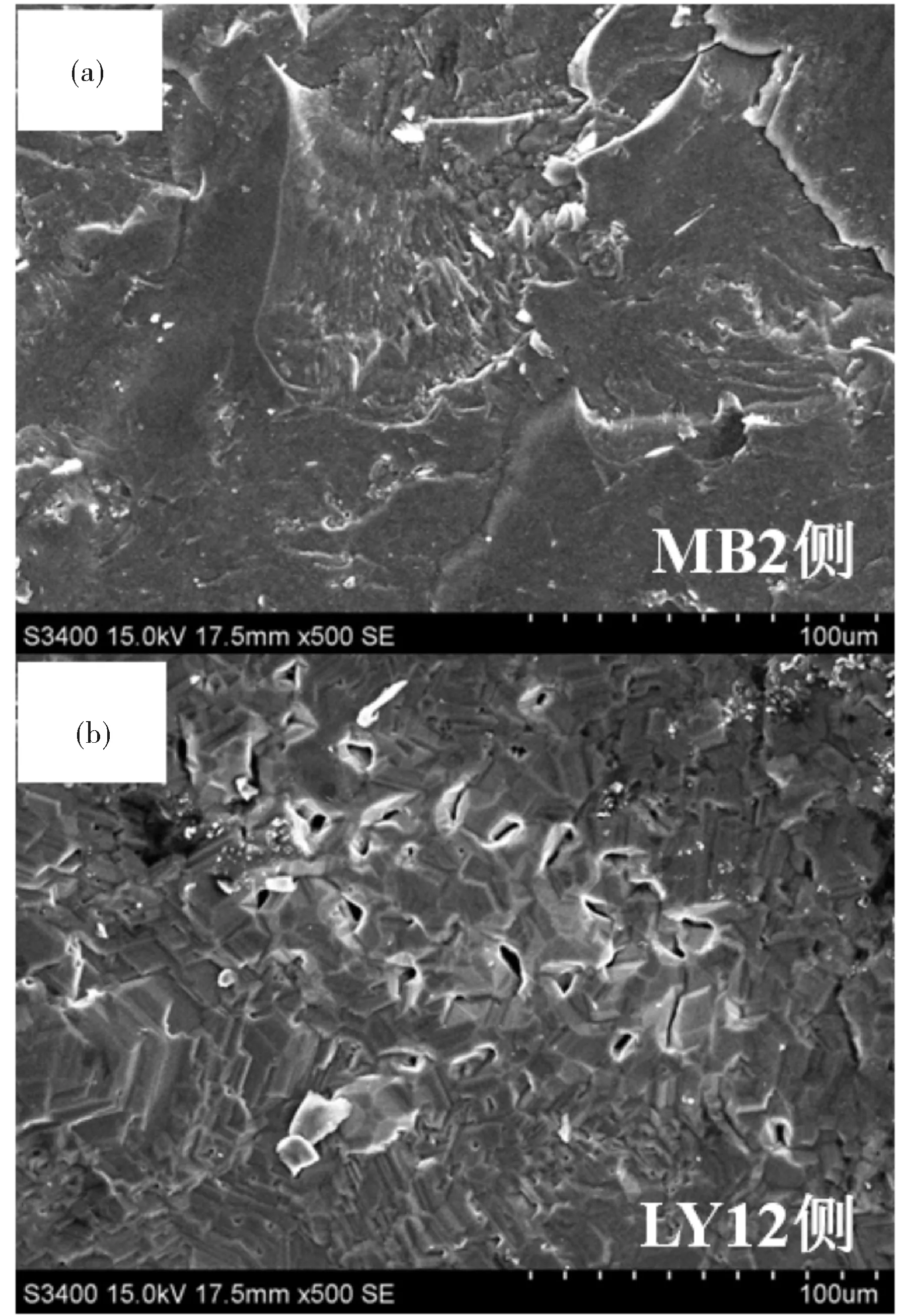

图7为455 ℃焊合的MB2/LY12焊接接头断口的SEM图像.从图7中可以观察到,宏观断口的形貌呈现暗黄色,断口周围没有明显塑性变形,表面粗糙呈颗粒状,仍表现为明显的脆性断裂.从MB2侧断口SEM照片来看,断口较为平坦,有沿层片断裂特征,裂纹扩展区的断裂主要为沿层断裂和部分穿层断裂,以及少量的解理断裂.从LY12侧断口SEM照片来看,断口存在大量解理断裂和部分穿层断裂,断口有明显的孔洞,这是由于铝原子向镁侧扩散速率较镁原子向铝侧扩散迅速而引起的科肯达尔效应,孔洞的存在不利于获得高强度的焊接接头,是裂纹易发生的区域.

图7 455 ℃焊合的MB2/LY12焊接接头断口组织形貌图Fig.7 Fracture appearances of MB2/LY12 welding joints welded at the temperature of 455 ℃

3 结 语

本文利用磁控溅射镀膜技术在MB2镁合金表面沉积Cu薄膜,在较低焊接温度下实现了MB2镁合金和LY12铝合金的连接,并对接头进行了组织物相分析,得到如下结论:

a. 利用磁控溅射镀膜技术能够在MB2镁合金基体上沉积的Cu薄膜主要以(111)、(200)晶向上生长,薄膜表面平整、均匀、致密.

b. 在焊接工艺为:焊接温度455 ℃、保温时间90 min、压力3 MPa,能够实现MB2/LY12的可靠连接.

c. MB2/LY12焊接接头界面区域出现分成结构,分别为Al3Mg2、AlMg、Al12Mg17三层.接头断口表现为明显脆性断裂特征,断裂呈阶梯状发生在三层金属间化合物层之间.

参考文献:

[1] 黄伯云.我国有色金属材料现状及发展战略[J].中国有色金属学报,2004,14(5): 122-127.

[2] 张少华.铝合金在汽车上应用的进展[J].汽车工业研究,2003(3) :36-39.

[3] Mordike B L. Magnesium: properties-applications-potential [J]. Materials Science and Engineering A, 2001, 302(1):37-45.

[4] 王军,冯吉才.镁铝异种金属焊接研究现状与进展[J].焊接,2007(9):15-19.

[5] 刘鹏,李亚江,王娟. Mg/Al异种材料真空扩散焊界面区域的显微组织[J].焊接学报,2004,25(5): 5-9.

[6] Liu Peng, Li Yajiang, Geng Haoran, et al. A study of phase constitution near the interface of Mg-Al vaccum diffusion bonding [J]. Materials Letters, 2005, 59(16): 2001-2005.

[7] Zhao L M, Zhang Z D. Effect of Zn alloy interlayer on interface microstructure and strength of diffusion-bonded Mg-Al joints [J]. Scripta Materialia, 2008,58:283-286.

[8] Liu L M, Zhao L M, Xu R Z. Effect of interlayer com-position on the microstructure and strength of diffusion bonded Mg/Al joint [J].Materials and Design,2009,30:4548-4551.