轧制差厚板单向拉伸性能研究

2012-06-05张华伟,刘立忠,胡平*,刘相华

张 华 伟, 刘 立 忠, 胡 平*, 刘 相 华

(1.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024;2.大连理工大学 运载工程与力学学部 汽车工程学院,辽宁 大连 116024;3.东北大学研究院,辽宁 沈阳 110819)

0 引 言

德国亚琛工业大学的金属成型研究所于20世纪末开始对轧制差厚板(tailor rolled blank,TRB)进行研究[1].作为生产差厚板的核心技术,柔性轧制技术能够实现轧辊间隙的实时调整,进而沿轧制方向轧制出预先定制的变截面形状[2].设计人员可以根据后续成形工序中钢板各个部位的实际受力以及整个车身的承载情况,选择优化的板料形状,极大地提高了设计灵活性并减轻了车重[3,4].

由于差厚板几何、材料的非均一性,其各部分的材料性能不尽相同,需要采用单向拉伸试验来评估差厚板的基本力学性能和成形性能[5].

李艳华等讨论了st16差厚板厚度比及过渡区长度对其延伸率和过渡区中心移动量的影响[6].包向军通过单向拉伸试验研究了固溶处理前后X5Cr Ni1810奥氏体不锈钢差厚板的各向异性系数以及弹性模量[7].本文基于金属塑性变形理论推导轧制差厚板单向拉伸的力学解析模型.在对1.2 mm和2.0 mm的等厚板进行单向拉伸试验的基础上,将有限单元法的思想运用于过渡区的处理,并通过插值的方法来获取轧制差厚板过渡区的力学性能参数.对退火前后的1.2/2.0 mm轧制差厚板进行单向拉伸仿真及试验,并从微观金相组织上对拉伸结果进行解释.

1 轧制差厚板单向拉伸力学解析模型

图1所示为轧制差厚板单向拉伸的力学解析模型,根据轧制差厚板在单向拉伸过程中的平衡关系F1=F2=F3(其中F3为过渡区所受拉伸力)以及变形过程中各部分宽度相等(B1=B2=B3=B),并结合幂指型材料本构关系σ=Kεn可以得到下面的等式:式中:σ为应力;A为垂直于拉伸方向的板料截面面积;K为强化系数;ε为应变;n为硬化指数;t为板料厚度;L为初始长度;L′为变形后长度.

图1 轧制差厚板单向拉伸力学解析模型Fig.1 Mechanical analytic model of TRB for uniaxial tension

2 单向拉伸试验

2.1 试验准备

本文所用材料牌号为SPHC,其化学成分:C,0.083%;Si,0.041%;Mn,0.316%;S,0.012%;P,0.017%.在变厚度的SPHC板上沿轧制方向切取1.2/2.0 mm差厚板、1.2 mm薄板及2.0 mm厚板的拉伸试样,并将其中部分试样进行退火,拉伸试样的尺寸如图2所示.试验采用 WDW-3100型微机控制电子式万能试验机测试板料的力学性能.

图2 轧制差厚板单向拉伸试样尺寸(单位:mm)Fig.2 Dimension of TRB specimen for uniaxial tension(unit:mm)

2.2 单向拉伸试验结果

通过单向拉伸试验得到的未退火和已退火等厚板的性能参数如表1和2所示.

由表1和2可以看出:退火后薄板和厚板的屈服强度σs以及抗拉强度σb均减小,而弹性模量E、硬化指数n、厚向异性系数r均有所增大,这对于获得良好的冲压性能是有利的.

分别将表1和2中试验所得未退火与已退火板料的相关力学性能参数代入式(4),可得到式(5)和(6):式中:下标un代表未退火,an代表已退火;1代表薄侧,2代表厚侧.

由式(5)和(6)可知,对于未退火和已退火的轧制差厚板拉伸试样,薄侧的应变均大于厚侧,变形将会集中于薄侧进行,这将导致薄侧更早发生破裂.

表1 未退火板料的性能参数Tab.1 Properties of unannealed blanks

表2 已退火板料的性能参数Tab.2 Properties of annealed blanks

试验后未退火与已退火轧制差厚板试样如图3所示.可以看出,退火后的板料与退火前相比延伸率有了一定的提高,缩颈失效均是发生在轧制差厚板的薄侧,这也符合前面对式(5)和(6)的讨论.

图3 试验后未退火与已退火轧制差厚板试样对比Fig.3 Comparison between unannealed and annealed TRB specimen after experiment

2.3 单向拉伸试验结果的微观解释

沿轧制方向切取未退火和已退火的轧制差厚板金相试样,依次经过镶嵌、粗磨、精磨、抛光,最后用4%硝酸酒精浸蚀.在金相显微镜下观察到的显微组织如图4所示.

由图4可以看出,对于未退火的轧制差厚板而言,1.2 mm薄侧由于经过轧制,块状铁素体晶粒沿轧制方向被拉长,部分组织呈纤维状,晶粒大小不均匀,因而轧制差厚板的强度增大、塑性降低.

由图4还可以看出,退火后轧制差厚板的薄、厚两侧基本上都是大小均匀的等轴晶粒和饼形晶粒,轧制差厚板的强度下降,塑性增强,有个别的大晶粒产生,说明晶粒已经开始长大,晶粒的饼形度增大,这是获得良好成形性能的必要条件.

图4 未退火与已退火轧制差厚板的金相组织对比Fig.4 Comparison of metallurgical structures between unannealed and annealed TRBs

3 轧制差厚板单向拉伸仿真

3.1 轧制差厚板厚度过渡区处理

对于轧制差厚板的厚度过渡区,可以将其离散为有限个相互结合的等厚板,然后再将等厚板组合起来进行整个过渡区的求解计算.因此,通过对表1和2中的数据进行插值便可以获得轧制差厚板过渡区的力学性能参数,图5为1.2/2.0 mm轧制差厚板单向拉伸仿真有限元模型.

图5 轧制差厚板单向拉伸仿真有限元模型Fig.5 Finite element model of TRB uniaxialtension simulation

3.2 仿真结果

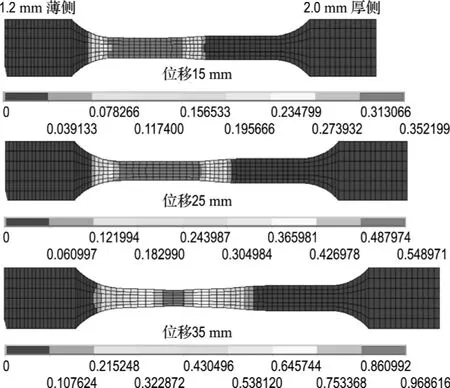

未退火和已退火的1.2/2.0 mm轧制差厚板单向拉伸试样在不同拉伸阶段时的等效应变分布如图6和7所示.由图可知,未退火与已退火轧制差厚板单向拉伸试样的变形均主要集中在薄侧进行,直至缩颈失效.在相同位移的情况下,经过退火的试样有更小的等效应变值,因而能够获得更大的延伸率.上述仿真结果与前面对式(5)、(6)的讨论是一致的,与试验结果也是相吻合的.而且经与试验相比较,仿真模拟的缩颈失效部位也是非常准确的.

图6 未退火轧制差厚板试样拉伸过程中等效应变分布Fig.6 Equivalent strain distribution of unannealed TRB specimen during tension

图7 已退火轧制差厚板试样拉伸过程中等效应变分布Fig.7 Equivalent strain distribution of annealed TRB specimen during tension

图8 轧制差厚板拉伸试验与仿真的位移-荷载曲线Fig.8 Displacement and load curve of TRB tension test and simulation

图8为轧制差厚板拉伸试验与仿真的位移-荷载曲线对比.由图可以看出,已退火轧制差厚板获得了更大的延伸率,仿真计算出的位移-荷载曲线与试验实测曲线在缩颈出现之前均是非常吻合的.然而仿真发生缩颈的时间要远远晚于试验.原因在于试验过程中材料会在缩颈出现的部位很快发生断裂,而仿真所用的应力应变曲线是通过对试验数据的插值而得到的,缩颈后的应力应变曲线则是采用了外插值的方法获得.

4 结 论

(1)解析模型能够准确地描述轧制差厚板单向拉伸过程中的应力应变状态.

(2)退火前后,轧制差厚板单向拉伸试样的缩颈均发生在试样薄侧,并且经过退火的轧制差厚板表现出更好的延展性以及成形性能.

(3)轧制差厚板单向拉伸结果能够通过金相组织分析来进行合理解释,解析公式、仿真以及试验结果三者有着较好的一致性.

[1]Krux R,Homberg W,Kleiner M.Properties of large-scale structure workpieces in high-pressure sheet metal forming of tailor rolled blanks[J].Steel Research International,2005,76(12):890-896.

[2]Kopp R,Wiedner C,Meyer A.Flexibly rolled sheet metal and its use in sheet metal forming [J].Advanced Materials Research,2005,6-8:81-92.

[3]LIU Xiang-hua.Prospects for variable gauge rolling:technology,theory and application [J].Journal of Iron and Steel Research(International),2011,18(1):1-7.

[4]Kopp R,Wiedner C,Meyer A.Flexible rolling for load-adapted blanks [J].International Sheet Metal Review,2005(4):20-24.

[5]薛 松,周 杰,何应强.差厚拼焊板成形性的单向拉伸试验[J].锻压技术,2011,36(2):30-33.XUE Song,ZHOU Jie,HE Ying-qiang.Formability tensile test of different gauge tailor-welded blanks[J].Forming &Stamping Technology,2011,36(2):30-33.(in Chinese)

[6]李艳华,杜继涛,费宏斌.影响TRB单向拉伸的几何参数研究[J].现代制造工程,2010(3):83-85,107.LI Yan-hua,DU Ji-tao,FEI Hong-bin.Research of geometric parameters related to TRB uniaxial tension test [J]. Modern Manufacturing Engineering,2010(3):83-85,107.(in Chinese)

[7]包向军.变截面薄板弯曲成形回弹的实验研究和数值模拟[D].上海:上海交通大学,2003.BAO Xiang-jun. Experimental investigation and numerical simulation of springback in tailor rolled blanks bending [D].Shanghai:Shanghai Jiaotong University,2003.(in Chinese)