电极加工时间对电火花加工效率影响规律研究

2012-05-31王津,韩福柱,卢建鸣,赵福令*

王 津, 韩 福 柱, 卢 建 鸣, 赵 福 令*

(1.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024;2.清华大学 精密仪器与机械学系,北京 100084;3.苏州三光科技股份有限公司,江苏 苏州 215129)

0 引 言

电极加工时间是影响电火花加工效率和稳定性的一个非常重要的因素.以往关于电极加工时间的研究仅局限于检测放电状态的方法,缺乏更深入的理论和实验依据,造成研究结果可靠性低.实际上,当电极和工件材料,以及放电参数一定时,直接影响加工稳定性和加工效率的因素是底面间隙中加工屑的浓度[1-4].电极加工时间正是通过影响间隙中加工屑的浓度来影响加工稳定性和效率的.因此,研究电极加工时间对加工间隙内加工屑运动的影响机理,并在此基础上揭示电极加工时间对电火花加工效率的影响规律,可以为控制电极加工时间来提高电火花的加工效率提供重要的理论依据.

一些学者的研究工作涉及了电极加工时间对电火花加工特性的影响.Cetin等[5]在研究抬刀对电火花加工影响的工作中提到了电极加工时间对电火花有效放电频率的影响规律,通过检测不同电极加工时间对应的有效放电脉冲个数,计算得到了电极加工时间和有效放电频率的关系曲线.但是其检测的电极加工时间范围较小,不能较全面地反映电极加工时间和有效放电频率的关系,而且并未给出这种关系的可靠理论依据.Rajurkar等[6]通过检测放电脉冲对其进行控制来实现稳定加工.文献[7,8]基于不同的时变预测模型来控制电极加工时间.文献[9,10]基于模糊控制理论对抬刀高度、电极加工时间等参数进行了复合控制.他们的研究都是通过加工过程中实时判断放电状态,进而根据不同的理论模型进行计算来调整电极加工时间,并未提及电极加工时间对加工效率的影响机理.

本文较全面地探究放电加工和抬刀交替进行的电火花加工中,电极加工时间对有效放电频率的影响规律,并通过观察放电过程中加工屑和气泡的运动来揭示电极加工时间对电火花加工效率的影响机理.

1 实际加工中电极加工时间对电火花加工效率的影响规律

本研究中所有的电火花加工实验都是在日本牧野公司的电火花成型机床EDGE3S上进行的.由于实际加工中带有抬刀,本实验分别选择了抬刀高度h为1.4、1.8和2.2mm,检测不同电极加工时间tm下的有效放电频率.实验条件如表1所示,每个电极加工时间下持续加工60s并实时采集极间电压和电流,根据文献[11]中的规则将放电脉冲分为正常放电脉冲和有害放电脉冲,用正常放电脉冲的总数除以60得到有效放电频率f,这个频率包含了抬刀因素的影响,能够代表实际的加工效率.而有害放电脉冲占放电脉冲的百分比即为有害放电比率R.有害放电比率反映了电火花加工的稳定性.实验结果如图1所示.由图1(a)可见,当电极加工时间较短时,随着电极加工时间的增长,有效放电频率具有严格的先增大后减小的规律性;而当电极加工时间大于某一值后,随着电极加工时间的增长,有效放电频率的变化变得不规则,偶尔有较大的峰值出现,但总趋势是随着电极加工时间的增长而减小的.有效放电频率的第一个峰值出现在有效放电频率规则变化的区域,而在有效放电频率不规则变化区也可能出现一个或几个峰值,但是取得这些峰值时对应的有害放电比率都高于第一个峰值,如图1(b)所示.说明取得这些峰值时的加工稳定性比第一个峰值时的变差了.可见,抬刀高度一定而电极加工时间由短到长变化时,有效放电频率的第一个峰值同时具备大频率和高稳定性的特点,是加工中希望得到的最优状态.如果能证明图1所示的规律具有确定性,将为控制电极加工时间提供十分有利的实验依据.因此,本文对实际加工中电极加工时间对加工效率的影响机理进行研究.首先研究了放电过程中电极加工时间对电火花加工效率的影响机理.

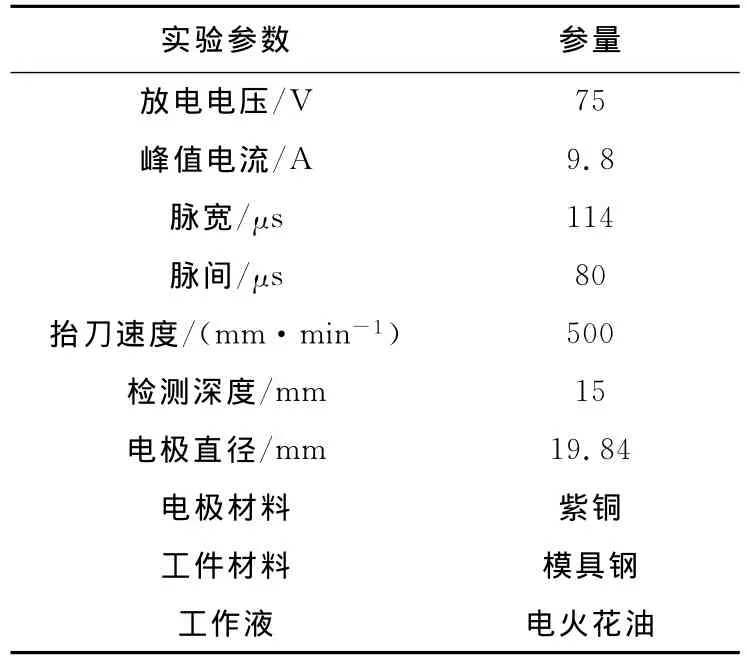

表1 实验条件Tab.1 Experimental conditions

图1 有效放电频率和有害放电比率随电极加工时间的变化曲线Fig.1 The variation curves of f and R with electrode machining time

2 放电过程中电极加工时间对电火花加工效率影响机理研究

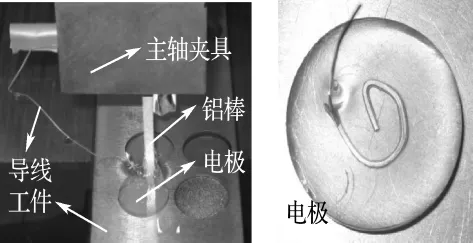

因为底面间隙中加工屑的浓度是直接影响加工稳定性和效率的因素,而电火花加工中产生的气泡对加工屑的运动起着关键的作用,因此,本研究将通过观察放电过程中加工间隙中加工屑和气泡的运动规律来揭示电极加工时间对电火花加工效率的影响机理.实际的电火花加工过程中很难观察到间隙中气泡和加工屑的运动情况.为了解决这一问题,本研究运用透明材料制作了一套实验装置.这些装置既可以真实反映实际加工状况,又能够显示连续放电过程中间隙中气泡和加工屑的运动情况,如图2所示.该装置的特点是用透明电极来代替传统加工所用电极.制作该电极时,首先将一根螺旋状的细铜丝平放在一个铝板平面上,然后在该铜丝上浇注熔融的透明材料——EVA热熔胶,待热熔胶凝固后从铝板上取下,这样就能够保证透明电极的底面是一个平面,相当于圆柱电极的底面,平面中有细铜丝的部分能够与工件发生连续放电.因为电极是用透明材料制成的,所以可以观察到底面间隙中的现象.

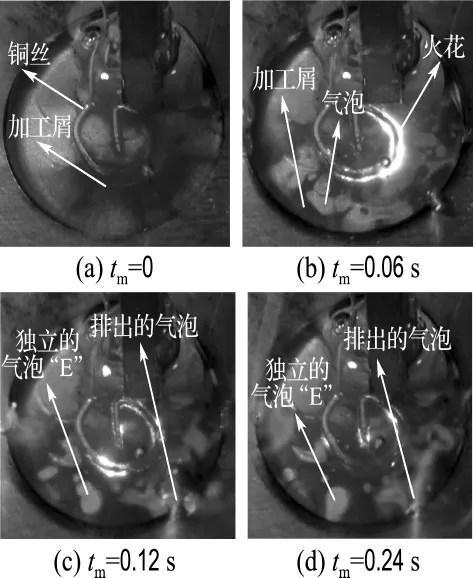

以加工圆柱形盲孔作为观察对象,首先观察连续放电过程中气泡和加工屑在底面间隙的运动情况.为了更加接近真实加工状态,在一个稳定进行的电火花加工过程中,选择一个抬刀动作刚刚结束时的状态作为观察实验的初始条件.实验条件如表2所示.实验的观察结果如图3所示.由图3(a)可见,发生放电前底面间隙内存在很多黑色物质,这些物质为加工屑.由图3(b)可见,铜丝表面发出亮光,说明开始发生放电.此时,底面间隙内产生了大量成片的白色物质,这些物质是放电产生的气泡,这些气泡迅速向底面间隙四周扩展,并将大量底面间隙内的加工屑排出.只有少数独立的气泡被其他气泡推向底面间隙边缘处,如图3(c)、(d)所示的气泡“E”.随着放电的进行,气泡开始排出侧面间隙,此后,气泡从底面间隙向侧面间隙的扩展运动明显减弱,如图3(c)、(d)所示.

图2 用于观察底面间隙中气泡和加工屑运动的实验装置Fig.2 Device for observing the movement of bubbles and debris in bottom gap

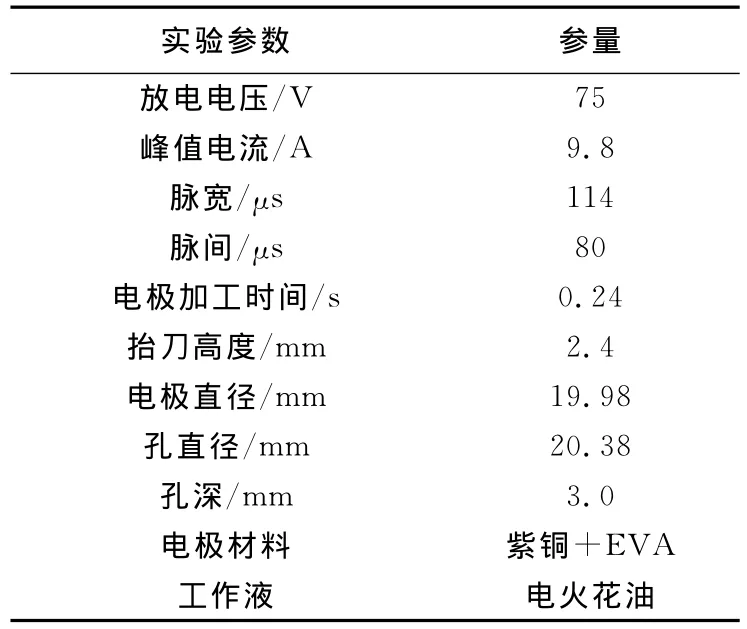

表2 观察气泡和加工屑运动的实验条件Tab.2 Experimental conditions for observing bubbles and debris movement

根据以上实验结果,将电极加工时间对有效放电频率的影响机理归结如下:

放电开始时,气泡从底面间隙向侧面间隙的扩展运动比较剧烈,能够将大量底面间隙内的加工屑排出到侧面间隙中,所以底面间隙内加工屑浓度的增加速度较慢.在这个阶段,底面间隙内工作液的绝缘强度较高,不易产生击穿放电,所以有效放电频率较低.

图3 连续放电过程底面间隙加工屑和气泡的运动Fig.3 Bubbles and debris movement in bottom gap during consecutive discharge machining

随着放电的进行,气泡扩展到侧面间隙的出口,并从侧面间隙中排出.底面间隙放电产生的气体体积增量被排出间隙的气体所抵消,所以间隙内气泡的扩展运动明显减弱,很难将底面间隙内的加工屑排出到侧面间隙中,导致底面间隙内加工屑的浓度迅速增加.在加工屑的浓度达到最优值前,由于加工屑降低了底面间隙工作液的绝缘强度,有效放电频率提高.但当底面间隙内加工屑的浓度超过最优值后,加工屑开始出现聚集现象,引起稳态拉弧和短路脉冲,导致有效放电频率下降.

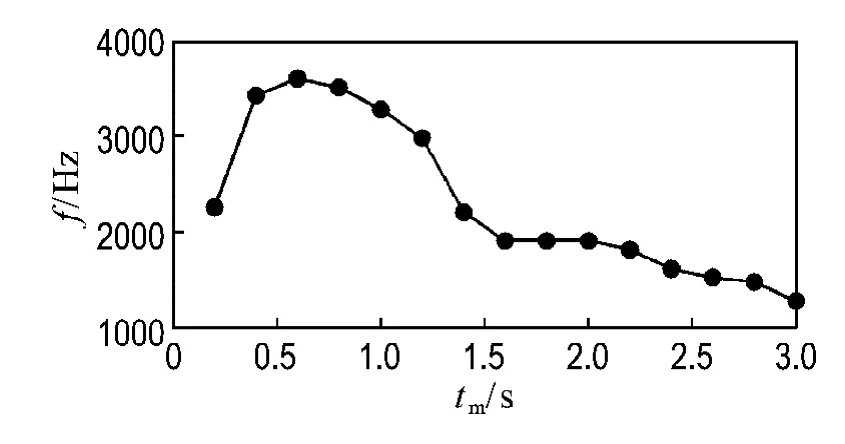

为验证以上观察实验得出结论的正确性,通过实验检测一个较长电极加工时间内有效放电频率变化情况.电极加工时间设定为3s,实验是在孔深为15.0mm处进行的,实验条件如表1所示.开始放电后,检测每0.2s内的有效放电频率,结果如图4所示.可见,放电刚开始时,由于底面间隙内加工屑浓度较低,不易发生击穿放电,所以有效放电频率较低.随着放电的进行,底面间隙内加工屑浓度增加,使击穿放电变得容易,有效放电频率提高.但当电极加工时间超过0.6s后,底面间隙内加工屑浓度过大,出现了稳态拉弧和短路等有害放电,导致有效放电频率开始降低.检测实验的结果与观察实验得出的结论基本一致,证明了该结论的正确性.

图4 有效放电频率随电极加工时间增加的变化情况Fig.4 The change of effective discharge frequency with the increase of electrode machining time

3 实际加工中电极加工时间对有效放电频率影响机理研究

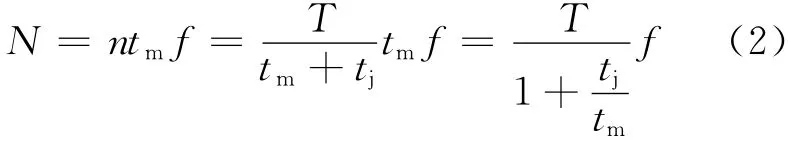

为了便于研究,将图4所示的实时有效放电频率转化为0到0.2s,0.4s,0.6s,…,3.0s的累积有效放电频率fa,结果如图5所示.可见,累积有效放电频率随放电时间的增加而先增大后减小,本文将累积有效放电频率取得峰值时对应的电极加工时间称为电极加工时间的最优值.结合本文第2部分的研究结论,可知图5所示的电极加工时间对累积有效放电频率的影响规律具有广泛的代表性,同时,如果每个放电加工期的长短相同,并且每个放电加工期初始时刻底面加工屑浓度相同,则每个放电加工期内的平均有效放电频率近似相等.在带有抬刀的电火花加工中,当加工时间T一定时,总有效放电数越大则加工效率越高.假设在加工时间T内有n个抬刀期和n个放电加工期,每个抬刀期和放电加工期的时间分别用tj和tm表示,每个放电加工期内的平均有效放电频率用f1,f2,…,fn表示,则加工时间T内的总有效放电数计算公式为

如果抬刀高度足够大,则每个放电加工期的初始时刻底面间隙内加工屑浓度都很小,近似相等,可以认为每个放电加工期内的平均有效放电频率近似相等.所以式(1)可转化为下式:

实际上,式(2)结果中T/(1+tj/tm)代表总加工时间T内的有效加工时间.根据式(2),如果电极加工时间短,那么有效加工时间较短,同时,根据图5可知,电极加工时间较短时,每段电极加工时间内的平均有效放电频率也较低.因此,电极加工时间短,则加工效率低.如果电极加工时间变长,那么有效加工时间变长,同时,每段电极加工时间内的平均有效放电频率也增加了.因此,加工效率随着电极加工时间增长而增加.但是,当电极加工时间超过最优值后,随着电极加工时间的增长,虽然有效加工时间继续变大,但是每段电极加工时间内的有效放电频率开始下降,所以加工效率开始下降.在电极加工时间刚刚超过最优值的一段区域内,由于电极加工时间内的平均有效放电频率下降比较缓慢,有可能出现有效加工时间变长的影响超过每段电极加工时间内平均有效放电频率下降的影响,这时便出现了局部加工效率峰值.但是当电极加工时间过长时,频繁的有害脉冲和退刀使每段电极加工时间内的平均有效放电频率严重下降,即便有效加工时间增长了,但是加工效率还是会明显下降.如果抬刀高度不够,则每个放电加工期内产生的加工屑不能有效排出加工间隙,底面间隙中的加工屑浓度将随着加工的进行而急剧增大,造成加工不稳定和加工效率迅速降低.这种情况下讨论放电时间对加工效率的影响已没有意义.

图5 累积有效放电频率和电极加工时间的关系Fig.5 The relationship between accumulated effective discharge frequency and electrode machining time

4 结 论

本文首先通过实验发现了电火花加工效率随电极加工时间的增长而先增加后降低,加工效率在最优电极加工时间处取得最大值的规律.随后,通过观察放电过程中间隙中气泡和加工屑的运动规律,揭示了有效放电频率随电极加工时间的增长而先增大后减小的原因.最后,基于这个理论事实,结合实际加工中抬刀和放电加工交替进行的特点,阐明了实际加工中电极加工时间对加工效率的影响机理.本研究对建立电极加工时间的控制策略并提高加工效率有重要参考价值.今后,作者将在此研究工作的基础上,研究并建立电极加工时间的控制策略,从而提高电火花加工效率.

[1] Schumacher B M.About the role of debris in the gap during electrical discharge machining [J].Annals of the CIRP,1990,39(1):197-199.

[2] Kunieda M,Yanatori K.Study on debris movement in EDM gap [J].International Journal of Electrical Machining,1997,2:43-49.

[3] Kunieda M, Kojima H, Kinoshita N. On-line detection of EDM spark locations by multiple connection of branched electric wires[J].Annals of the CIRP,1990,39(1):171-174.

[4] Obara H.Detection of discharging position on wire EDM [C]//Proceedings of the 10th International Symposium on Electromachining.Magdeburg:[s n],1992:404-409.

[5] Cetin S,Okada A,Uno Y.Electrode jump motion in linear motor equipped die-sinking EDM [J].Journal of Manufacturing Science and Engineering,2003,125(4):809-815.

[6] Rajurkar K P,WANG W M,Akamatsu K.Digital gap monitor and adaptive integral control for autojumping in EDM [J].Journal of Engineering for Industry,1995,117(2):253-258.

[7] ZHAO Wan-sheng,Masuzawa T.Adaptive control of EDM-jump with self-tuning approach [J].Bulletin of the Japan Society of Precision Engineering,1990,24(1):45-50.

[8] ZHAO Ming,HAN Fu-zhu.Adaptive control for EDM process with a self-tuning regulator [J].International Journal of Machine Tools and Manufacture,2009,49(6):462-469.

[9] Kobayashi K.The present and future developments of EDM and ECM [C]// Proceedings of 11th International Symposium for Electromachining.Lausanne:[s n],1995:29-47.

[10] Morita A,Imai Y,Noda A.Fuzzy controller for EDM [C]//Proceedings of the 9th International Symposium for Electromachining.Nagoya:[s n],1989:236-239.

[11] ZHOU Ming,HAN Fu-zhu,Soichiro I.A timevaried predictive model for EDM process [J].International Journal of Machine Tools and Manufacture,2008,48(15):1668-1677.