多相单绕组永磁无轴承电机的设计与运行分析

2012-06-03李炳楠

李炳楠,黄 进

(1. 浙江大学电气工程学院,杭州 310027 2. 浙江省微特电机节能降耗工程技术研究中心,杭州 310027)

前言

自上世纪70年代以来,无轴承电机已有40多年的发展历史。它是电磁轴承与交流电机相结合的产物,它将电磁轴承中产生径向力的绕组叠压到电机定子绕组上,使气隙中产生两种不同极对数的旋转磁场,从而使电机转子同时具有旋转和自悬浮支撑的能力[1,2]。与磁轴承系统相比,无轴承电机尺寸小、功率密度高、结构紧凑,能同时实现高转速和大功率,因此无轴承电机具有比电磁轴承更为广阔的应用前景。

目前大多数的无轴承电机研究都采用双绕组结构形式,其中一套绕组提供电磁转矩,另一套绕组提供悬浮力[3,4]。而多相单绕组无轴承电机通过特定的控制算法和绕组连接方式,在一套绕组中同时通入转矩电流和悬浮电流,实现电机的稳定旋转与平稳悬浮[5]。相比于传统双绕组电机,其优势主要体现在控制系统结构更加紧凑以及电机加工难度的降低。

然而,相对于双绕组无轴承电机,单绕组无轴承电机的研究处于起步阶段,其研究主要集中在悬浮力产生机理分析和控制上,较少从电机设计的角度进行细致分析。其中,文献[5, 6]分别对感应型和永磁型单绕组无轴承电机的悬浮机理和控制方式进行了研究。相对于感应型无轴承电机,永磁型无轴承电机除了具有功率密度大、效率高等固有特点外,其控制方式较为方便,转子上不存在电流,无需补偿,解耦相对容易,数学模型简单。

本文从转矩特性和悬浮特性优化的角度,针对单绕组永磁无轴承电机设计的特殊性,在文献[7]的基础上,对一台7相单绕组永磁无轴承电机进行电机优化设计与分析。通过电磁场计算,分析转子结构、极弧系数、气隙长度和永磁体厚度对无轴承电机转矩特性和悬浮特性的影响,优化参数设计,并将结果应用于控制系统仿真中,以验证分析结果的正确性。

1 单绕组永磁无轴承电机设计考虑

对于永磁型单绕组无轴承电机,转子结构、极弧系数、气隙长度和永磁体厚度对电机的转矩特性和悬浮特性具有不同的影响,而这些影响最终都将体现在电机电感上,进而影响电机的转矩、可控悬浮力与单边磁拉力。所以需要对这几种参数变化时电机的转矩特性与悬浮特性进行分析,并对其进行优化。

1.1 转子结构与极弧系数对转矩和悬浮特性的影响

永磁电机按照永磁体在转子上的不同设置,其转子磁路结构一般可分为三种:表面式、内置式和混合式。由于内置式和混合式转子磁路结构的气隙磁密分布基本为方波分布,谐波成分较多。对于多相单绕组无轴承电机,由于多相电机多自由度的特点,谐波磁场会产生反向旋转磁场,故所造成的悬浮力干扰更为明显,可能导致电机无法正常悬浮,不适于无轴承电机的应用,故在永磁型无轴承电机样机设计中更多考虑表面式转子结构。

表面式转子结构又分为表贴式和内插式。由于永磁体导磁率与空气基本相同,一般认为表贴式转子属于隐极转子结构,而内插式转子则属于凸极转子结构。这两种结构在产生正弦分布气隙磁密的能力上基本相同,但内插式应用于无轴承电机领域更具优势,包括结构紧凑、悬浮力大、抗去磁能力强等。

内插式转子的主要特征表现为凸极性,极弧系数的选取对永磁电机的参数和性能有较大影响。当气隙恒定时,随着极弧系数的减小,空载主磁通和空载反电势减小,则在相同电流下,转矩减小;另外,随着极弧系数的减小,气隙5、7次谐波磁密含量增大,使得气隙磁密肩部趋于平顺,如图1所示。

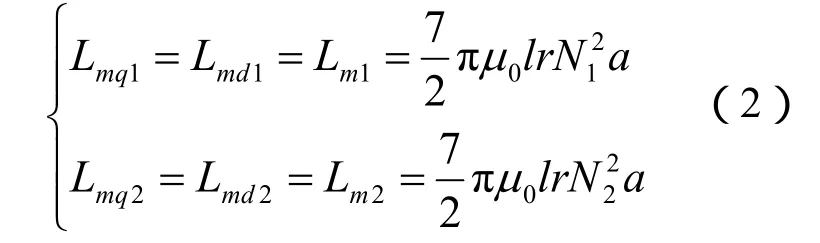

由文献[7]中的电感公式可以得出,当转子极弧度数2/π≠ζ时,考虑到永磁体极弧系数则电感公式见式(1)所示。

由式(1)可见,随着极弧系数的增大,miL线性减小,而iLθ非线性减小,从而导致交轴电感下降速度较快,而直轴电感下降速度较慢。这说明极弧系数对直轴电感影响较小,而对交轴电感影响较大,如图 2所示,其中实线为解析解,虚线为FEM解。

式中:

图2 不同极弧系数下电感变化曲线

交直轴电感的变化除了对电机的效率、功角、功率因数和额定电流等有影响外,在无轴承电机中对可控悬浮力亦会产生影响。通过电磁场计算,相同悬浮电流下(1A),随着极弧系数的减小,悬浮力的平均值逐渐增大,但沿圆周位置处的悬浮力波动程度也逐渐增大。如图3所示,当极弧系数为1时,此时转子结构变为表贴式结构,其悬浮力平均值最小,但沿圆周波动程度也最小;当极弧系数减小到0.72时,波动程度剧烈变化。其原因在于,转子等效气隙减小,而气隙不均匀程度增大,在实际控制中需要对其进行补偿。综合考虑,样机极弧系数取0.89。

图3 不同极弧系数下悬浮力与悬浮电流角度的变化曲线

1.2 永磁体厚度与气隙长度对转矩和悬浮特性的影响

在永磁无轴承电机设计中,永磁体厚度和气隙长度的确定是该电机设计的关键所在。一方面,永磁体需要产生足够的气隙磁场以满足电机转矩要求,因此永磁体不能太薄;另一方面,随着永磁体厚度的增加,电机的悬浮力就要减小,需要增加悬浮电流来增大悬浮力,从这个角度来讲永磁体又不能太厚。

图4 气隙长度和永磁体厚度与气隙磁密分布的关系

图5 气隙长度和永磁体厚度与定子电感的关系

图6 气隙长度和永磁体厚度与悬浮力分布的关系

另外,气隙的大小对悬浮力和电机转矩的影响也很大。随着电机气隙的增大,悬浮力将显著减小。一般而言,永磁体的厚度要远大于电机气隙长度,这也是在相同情况下笼型转子要比永磁型转子无轴承电机悬浮力更大的原因。然而,气隙过小会使起动转矩下降,谐波磁场增大,使得转矩脉动和附加损耗增大。所以永磁体厚度与气隙长度的选择应兼顾电机的负载能力与电机的悬浮性能。

图7 单绕组永磁无轴承电机控制框图

如图4(a)所示,随着气隙由2.5mm减小到0.5mm,气隙基波磁密变大,但波形畸变率也变大,各次谐波含量增大。同时,如图 5(a)、图 6(a)所示,转矩平面和悬浮平面的交直轴电感均有不同程度的增大,使得电机空载电流与负载电流减小,反电动势增大,带载能力增强,悬浮力增大。

另外,气隙的减小使得电机各部分磁密增大,当电机在悬浮时转轴出现振荡,或者因外界扰动转子出现偏心时,在相同偏心时,转子受到的单边磁拉力会相应增大,此时需要增大悬浮电流,以增大悬浮力,平衡单边磁拉力。综合考虑,样机的气隙取1.2mm。

图4(b)给出了永磁体厚度对气隙磁密分布的影响,永磁体厚度从1.5mm到4.0mm每隔0.5mm变化时,电机气隙基波磁密增大。如图 5(b)、图 6(b)所示,在相同悬浮电流下,随着永磁体厚度的增大,气隙磁密增大,等效气隙增大,电感减小,可控悬浮力减小。综合考虑,永磁体厚度取3mm。

2 单绕组永磁无轴承电机运行分析

文献[7]中的悬浮力解析表达式主要针对ζ=π/2的情况,以此为例,对单绕组永磁无轴承电机的实时控制,而当电机空载运行时,交轴磁链较小,可忽略不计,此时悬浮力公式可化简为

图8 电机空载和带载过程中转子位移和悬浮电流仿真

图7给出了包括电磁转矩控制及悬浮力控制在内的无轴承电机控制系统框图。为方便控制,永磁电机大多采用Id=0的控制方式,此时Id1m=If,式(3)可继续化简为

从式(4)可见,忽略q轴磁链后,x方向的悬浮力与d轴方向的悬浮力电流mdI2成正比,y方向的悬浮力与q轴方向的悬浮力电流mqI2成正比。但加载后,随着mqI1的增大,q轴磁链逐渐不容忽略,其合力和方向由mdI1与mqI1共同决定,并同单边磁拉力平衡。

由图7可得,悬浮平面内,悬浮电流的大小取决于悬浮所需的可控悬浮力,由式(5)可推导出不考虑q轴磁链时的给定悬浮电流为

图8(a)为样机空载起动过程中转子位移变化的仿真结果,设静止时初始气隙偏心为ΔX=ΔY=0.3mm。可以看出,起动时转子转速n在0.6s内迅速从静止升至3000r/min。在Id=0的磁场定向控制下,转子能在0.4s内即达到了稳定悬浮状态,X和Y方向位移稳定在0.1mm内。在0.7s和1.5s突加负载时,转子位移和悬浮电流变化很小,电机实现了稳定悬浮运行,如图8(b)、(c)所示。

3 结论

本文从转矩特性和悬浮特性优化的角度,针对单绕组永磁无轴承电机设计的特殊性,对一台7相单绕组永磁无轴承电机进行优化设计与分析。通过电磁场计算,分析转子结构、极弧系数、气隙长度和永磁体厚度对无轴承电机转矩特性和悬浮特性的影响,优化了参数设计,并对其控制系统进行了仿真,其仿真结果验证了模型的正确性。

[1]P. K. Hermann. A radial active magnetic bearing have a rotating drive. London, Patent No.1 500 809[P]. 9 Feb. 1974.

[2]R. Bosch. Development of a bearingless motor [C].International Conference on Electrical Machines,Pisa, Italy, 1988: 373-375.

[3]邓智泉, 仇志坚, 王晓琳, 严仰光. 无轴承永磁同步电机的转子磁场定向控制研究[J]. 中国电机工程学报, 2005(1): 104-108.

[4]年珩, 贺益康. 永磁型无轴承电机控制系统研究[J]. 电力电子技术, 2007(02): 85-87.

[5]J. Huang, M. Kang, J.Q. Yang. Analysis of a new 5-phase bearingless induction motor [J]. Journal of Zhejiang University Science A, 2007(8):1311-1319.

[6]Jiang Haibo, Huang Jin, Kang Min. Principle and realization of a 5-phase PM bearingless motor drive[C]. The 6th International power electronics and motion control conference, Wuhan, China, 2009:1852-1857.

[7]Bingnan Li, Jin Huang, Min Kang, Haibo Jiang.Analysis and simulation of a 7-phase PM bearingless motor[C]. Electrical Machines and Systems (ICEMS), 2011 International Conference.2011.