水轮发电机组调试期间振动问题分析及处理

2012-06-03卢双龙张才稳彭天波

卢双龙,张才稳,彭天波

(湖北省电力公司电力科学研究院,武汉430077)

前言

水轮发电机组振动和摆度是水电站设计与运行维护中的重大课题,它作为新机安装或者机组大修后运行时的动态评价指标,在机组安全稳定运行方面具有举足轻重的地位[1]。因此,在实践中解决水轮发电机组振动问题,在提高机组安全稳定运行和延长机组使用寿命方面将具有十分重要的意义。

某水电站1号机组为立轴混流式水轮发电机组,该机组在调试期间出现了不同程度的振动问题,严重影响了机组安全稳定运行。本文对该机组振动现象进行了详细分析,找出了机组振动故障原因,制定了故障治理方案,方案实施后彻底消除了该机组振动故障。本文的分析思路和诊断方法可为同类机组振动故障治理提供参考。

1 机组首次起动振动数据

在首次起动过程中,在200 r/min之前振动情况较好,但在200 r/min之后下导摆度随转速升高而直线爬升。表1给出了定速初期各导轴承摆度数据。

从表1中数据可以看出,在定速初期,上导摆度和水导摆度均不大,振动情况较好;下导摆度较大,已超过该机组摆度评价标准 150μm。另外,在定速过程中,各导轴承摆度均出现了一定程度的爬升,其中下导摆度变化最大,由定速初期的240μm逐渐爬升至370μm以上,并有继续爬升的趋势,这也不利于机组长期安全稳定运行。此外,该机组还存在水导摆度通频幅值和工频幅值之间差值较大的振动异常现象。

表1 原始摆度数据(通频/工频:μm/μm°∠)

2 振动原因分析

水轮发电机组产生振动的原因主要有机械因素、电磁因素和水力因素三个方面[2]。由于该机组振动问题出现在空载运行工况下,可以初步排除电磁因素和水力因素引起机组振动的可能。因此,本文主要从机械方面来分析导致该机组振动故障的原因。

2.1 转子质量不平衡

频谱分析表明,上导摆度和下导摆度以工频分量为主,其他频率分量较小,说明机组发生了普通强迫振动,可以排除发电机上导轴承和下导轴承失稳或轴瓦紧力不足等因素的影响;机组安装资料表明各部件参数在标准范围内,可以排除因安装因素引起机组振动的可能。

在排除上述因素后,认为发电机转子质量不平衡是导致定速初期下导摆度超标的主要原因。这是因为,该机组各导轴承摆度工频幅值随转速升高而逐渐增大,各导轴承X向和Y向基频相位相差约90°,说明轴系存在一定的质量不平衡。由于下导摆度工频分量较大,上导摆度和水导摆度工频分量较小,说明不平衡位置主要位于发电机侧,且位于发电机转子下部。因此,对于定速初期下导摆度超标问题,现场可以通过对发电机转子实施动平衡的方法来解决。

2.2 动静摩擦

在定速过程中,各导轴承摆度均出现了不同程度的爬升,其中下导摆度变化最大,由定速初期的240μm逐渐爬升至370μm以上,并有继续爬升的趋势。在停机过程中,各导轴承摆度幅值普遍高于升速过程中相同转速下的摆度幅值,说明转子存在一定程度的热弯曲。在发电机转子还未通励磁电流的情况下,这种热弯曲只能是由摩擦引起的。图1给出了定速过程中下导X向摆度趋势图。

图1 下导X向摆度趋势图

摩擦振动是指当转动部件和静止部件之间间隙消失后,动静部件直接接触产生的振动。在处理摩擦振动时,摩擦部位的正确判断显得尤为重要。大多数情况下,摩擦点附近振动矢量波动和变化量最为明显,距离摩擦点越远,振动矢量变化幅度越小[3]。在定速过程中,下导摆度变化量较大,上导和水导摆度变化量较小,说明摩擦部位在下导轴承附近。在下导摆度爬升过程中,下导瓦温也同步变化,说明摩擦部位很可能位于下导轴承处。机组安装资料表明,下导轴承单边间隙在100μm左右,而定速初期下导摆度为240μm,已远远超过下导轴承间隙,说明摩擦部位位于下导轴承处。由于该机组下导轴承间隙在标准范围内,而定速初期下导摆度已明显超标,说明该机组摩擦振动很可能与发电机转子平衡状况有较大关联。通过对测试数据分析发现,在下导摆度爬升过程中,下导摆度基频相位基本不变,说明动静摩擦产生的热弯曲方向与转子原始不平衡方向基本一致,证实了前述分析的正确性。

由于该机组摩擦振动与发电机转子平衡状况有较大关联,因此只要通过动平衡的方法将发电机转子不平衡量控制在较低水平,不仅有利于解决定速初期下导摆度超标问题,同时也将有利于缓解甚至消除定速过程中各导轴承摆度爬升现象。为此,摩擦振动暂时可不必进行处理。

2.3 转轴表面机械缺陷

在升速和定速过程中,水导摆度通频幅值和工频幅值之间约有80~90μm的差值。分析表明,这主要是水导摆度测点表面机械缺陷所致。

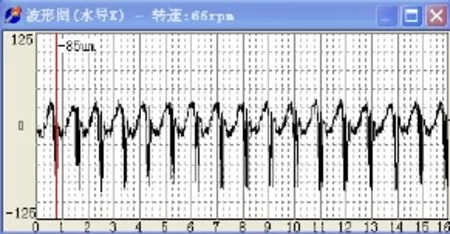

图2 低转速下水导X向摆度波形

图3 高转速下水导X向摆度波形

从图2、图3可以看出,水导摆度波形中存在明显的毛刺,低转速和高转速下的毛刺点与键相点之间的相对位置保持不变,说明水导摆度测点表面存在机械缺陷(如局部腐蚀、划痕等)。由于毛刺的存在,直接导致水导摆度通频幅值偏大。按照摆度定义,水导摆度波形中毛刺所对应的摆度峰值在 70μm 左右,如果在测试结果中将该虚假摆度值扣除,那么水导实际摆度仅在 60μm 左右,此时水导摆度通频幅值和工频幅值相差并不大。

2.4 轴承缺陷

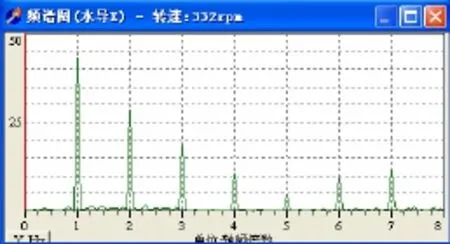

频谱分析表明,上导摆度和下导摆度以工频分量为主,除二倍频分量外,基本不存在其他频率分量,可以排除上导轴承和下导轴承存在缺陷的可能;水导摆度频率成分十分丰富,除工频分量外,还含有大量的 2X、3X等高次谐波分量,这似乎说明水导轴承存在一定缺陷。

图4 水导X向摆度频谱图

图5 水导顶盖振动频谱图

在正常情况下,同一导轴承摆度频谱和振动频谱应表现出类似的振动特征,如果水导轴承存在缺陷,那么在振动频谱中同样应有所体现。但频谱分析显示,端盖振动始终以工频分量为主,除二倍频分量在1~2μm外,基本不存在其他频率分量,这与水导振动特征完全不同。水导摆度和端盖振动在频谱上表现出的巨大差异在实际中不大可能[4],说明水导摆度频谱中高次谐波分量很可能为虚假信号所致。由前述分析可知,水导摆度测点表面存在机械缺陷,这将对水导摆度频率成分产生较大影响。因此,水导摆度频谱中高次谐波分量很可能为转轴表面机械缺陷所致,水导轴承本身并不存在缺陷。

综上所述,1号机组首次起动下导摆度超标主要为发电机转子质量不平衡和动静摩擦所致。由于该机组摩擦振动和发电机转子平衡状况有较大关联,现场决定首先对发电机转子实施动平衡,摩擦振动治理视动平衡处理后摆度爬升情况而定。另外,各导轴承工作状况正常,暂时不必进行检查与调整。

3 振动治理效果

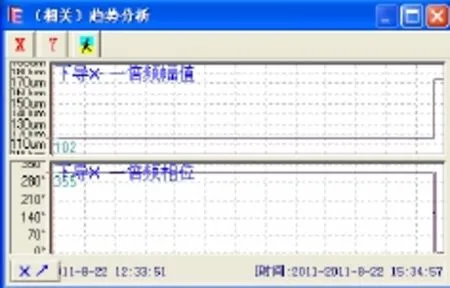

根据定速初期各导轴承摆度数据,计算出首次加重方案P=18.5kg20°∠。在加重方案实施过程中,发现该加重方案正好位于转子已有配重块的对面,于是现场采取去掉原始配重块的加重形式。结合原有配重块重量,决定首次加重方案为去重P=20kg2∠00°。经过首次动平衡处理后,各导轴承摆度有较大改善,定速初期下导摆度由240μm下降至136μm,定速过程中各导轴承摆度爬升幅度明显减小,动平衡效果十分明显。考虑到该机组摆度爬升现象依然存在,现场决定继续实施动平衡,以进一步缓解定速过程中各导轴承摆度爬升现象。根据首次加重效应,决定继续去重P=10kg200°∠。通过本次动平衡处理后,不仅进一步改善了定速初期下导摆度幅值,同时也进一步缓解了定速过程中各导轴承摆度爬升现象,完全达到了预期配重目的。表2给出了该机组动平衡处理后各导轴承摆度数据,图6给出了动平衡处理后下导Y向摆度趋势图。

表2 加重后摆度数据(通频/工频:μm/μm°∠)

图6 下导Y向摆度趋势图

通过对发电机转子实施动平衡后,各导轴承工频摆度均处于较低水平,说明转子机械不平衡量已处于较低水平;在定速过程中,各导轴承摆度通频幅值均小于 120μm,工频相位基本保持不变,说明摩擦故障基本消除,表明该机组首次起动摆度超标问题及摆度爬升现象被彻底解决。

4 动平衡后振动突变分析及处理

在没有任何运行操作和征兆的情况下,该机组在正常运行期间出现了振动突变的异常振动现象。其中,下导摆度变化最大,在短短几秒内由120μm突然增大到200μm以上。图7给出了突变前后下导X向摆度趋势图。

频谱分析表明,振动突变前后振动频率均以工频分量为主,说明振动性质为普通强迫振动。在机组突发性振动后,各导轴承摆度幅值和相位均发生了较大变化,基频幅值和相位都恢复不到突发前的水平,表明轴系平衡状态发生了明显变化。在突变性振动前后,各导轴承摆度工频幅值和基频相位基本保持不变,说明该机组在运行期间很可能出现了部件飞脱或部件位移的情况。

图7 下导X向摆度趋势图

在停机期间,首先检查了发电机转子平衡块,没有发现飞脱或位移的迹象,可以排除因平衡块安装不当导致机组发生突发性振动的可能。在检查发电机转子磁极线圈时,发现几乎全部线圈甩出线槽,由于磁极线圈含有一定的质量,在发生位移的情况下,将导致转子平衡状况发生明显变化。因此,发电机转子磁极线圈位移很可能是导致该机组振动突变的根本原因。

由于发电机转子磁极线圈几乎全部甩出线槽,现场对转子磁极线圈进行了加固处理。再次开机后,各导轴承摆度数据与动平衡处理后的摆度数据基本吻合,证实了前述分析的正确性。在后来运行期间,该机组再也没有出现过突发性振动现象,说明通过对转子磁极线圈进行加固处理后,彻底解决了该机组突发性振动问题。

4 结论及建议

(1)该机组首次起动下导摆度超标主要为发电机转子质量不平衡和动静摩擦所致,现场通过两次动平衡处理后,成功地解决了该机组摆度超标问题;

(2)发电机转子磁极线圈位移是导致该机组振动突变的根本原因,现场通过对转子磁极线圈进行加固处理,彻底解决了该机组突发性振动问题;

(3)当确定机组摩擦振动与转子平衡状况有较大关联时,建议首先开展轴系动平衡工作,摩擦振动治理可视动平衡处理后动静碰摩程度而定;

(4)在正常运行期间,发电机转子磁极线圈几乎全部甩出的故障实属少见,希望相关单位对转子磁极线圈固定方式能给予更高重视;

(5)当涡流传感器测点表面存在机械缺陷时,振动测试结果将不能反映机组真实振动状况,建议在安装涡流传感器前尽可能消除转轴测点表面机械缺陷。

[1]任光辉. 水轮机发电机振动问题分析和处理[J].中国新技术新产品. 2011,(7)129.

[2]唐明, 方芳. 水轮发电机组振动分析处理[J]. 甘肃水利水电技术. 2009, 45(7): 34-35, 37.

[3]杨建刚. 旋转机械振动分析与工程应用[M]. 北京:中国电力出版社, 2007.

[4]张学延. 汽轮发电机组振动诊断[M]. 北京: 中国电力出版社, 2008.