不同前处理工艺对阻焊桥的影响

2012-05-31敖四超蔡明洋曹凑先

敖四超 蔡明洋 曹凑先 邓 峻

(深圳市崇达电路技术股份有限公司,广东 深圳 518103)

不同前处理工艺对阻焊桥的影响

敖四超 蔡明洋 曹凑先 邓 峻

(深圳市崇达电路技术股份有限公司,广东 深圳 518103)

随着线路板布线密度的提高,阻焊桥宽度的逐渐减小,阻焊前处理日益显示其重要的地位,线路板表面的前处理效果直接影响着阻焊的良品率。本文通过扫描电镜、金相显微镜和3M胶带拉力测试等分析方法,分别对针刷+不织布磨板、火山灰磨板,以及喷砂等几种前处理方式对阻焊桥板的效果进行了分析,并分别从无铅喷锡、化学沉镍金、化学沉锡等表面处理效果角度分析阻焊层受攻击程度,最终确定阻焊桥板制作的最佳前处理方式。

线路板;前处理; 阻焊桥;扫描电镜

在PCB行业中,为了保证线路板的阻焊绝缘,同时防止板面氧化、美化外观,通常需要在线路板的表面不需焊接的线路和基材上涂上一层阻焊油墨。随着电子行业的迅猛发展,阻焊工艺得到了迅猛发展。

SMD焊盘之间的阻焊油墨称为阻焊桥,其作用是防止在焊接时产生桥连。随着线路板布线密度的提高,SMT焊脚的间距越来越小,阻焊桥宽度也随之减小[1][2],这就使得阻焊前处理日益显示其重要的地位。线路板表面的前处理效果直接影响着阻焊的良品率,因此,本文利用扫描电镜(SEM)、金相显微镜和3M胶带拉力测试等分析方法,分别对针刷加不织布磨板、火山灰磨板,以及喷砂等几种前处理方式对阻焊桥板的效果进行了分析,并分别从无铅喷锡、化学沉镍金、化学沉锡等表面处理效果角度分析阻焊层受攻击程度,最终确定阻焊桥板制作的最佳前处理方式。

1 试验方法

取同一类型光铜板,分别采用针刷加不织布磨板、火山灰磨板、喷砂磨板前处理方式进行阻焊前处理(前处理参数见表1),磨板后进行阻焊生产,对位时以阻焊桥测试菲林进行对位曝光,显影固化后板按不同方法进行对比测试:

(1)对不同前处理方式生产板中0.05 mm、0.075 mm、0.1 mm、0.125 mm阻焊桥进行3M胶带拉力测试;

(2)将不同前处理方式生产板分别进行无铅喷锡、化学沉金、化学沉锡等表面处理,处理后板进行3M胶带拉力测试,并切片对比分析阻焊层受攻击程度。

2 结果与分析

2.1 三种前处理方式对比

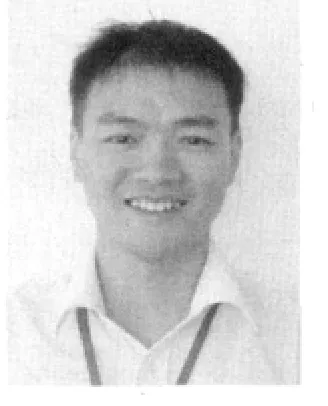

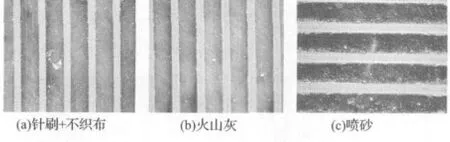

图1是不同前处理后铜面SEM图。由图分析可知,采用针刷加不织布前处理方式处理的板面,由于是用刷轮粗化铜表面,铜面磨痕均朝一个方向,同时改变了铜面的表观状态,因此对于铜面本身的缺陷具有一定的修补作用,但铜面呈轻微地沟状。火山灰是将火山灰研磨料喷射到磨辘上从而粗糙表面,因此可以铜面粗糙,因此可以提高阻焊绿油与铜面的附着力,有效的去除铜面比较松散的氧化层。喷砂是以高压方式将三氧化铝等粉末直接喷向铜表面,达到粗化铜面,因此接触面积较大,铜面的结合力较好[3]。

图1 不同前处理后铜面SEM图

2.2 阻焊结果分析

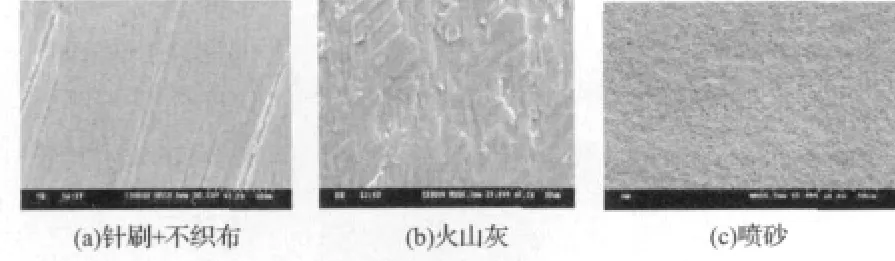

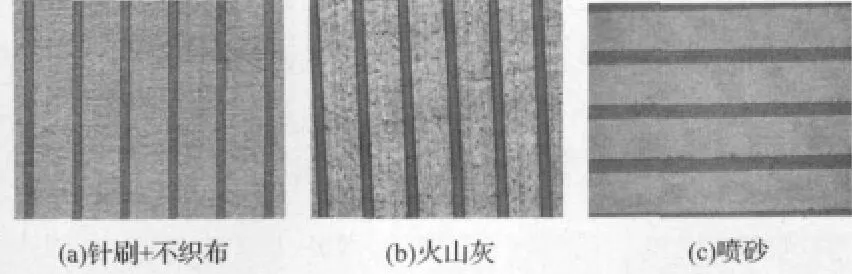

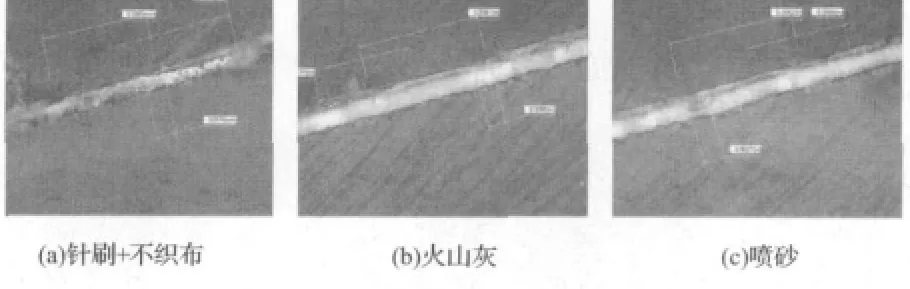

图2是光铜板经过不同前处理、阻焊显影后的阻焊桥效果图;图3是光铜板经过阻焊固化后的阻焊桥效果图;图4是固化后阻焊桥切片图。其中,上下框曝光能量为11盖膜12格残,显影速度是2.21 m/min,上下压力均为0.15MPa(1.5 kg/cm2)。由图分析可知,分别采用针刷加不织布磨板、火山灰磨板、喷砂磨板前处理方式进行阻焊前处理后,阻焊显影后铜面0.05 mm阻焊桥未见脱落、冲断现象,0.075 mm及更宽的阻焊桥效果更好;固化后以3M胶带检查试板,铜面0.05 mm阻焊桥未见有脱落,0.075 mm及更宽的阻焊桥效果更好;经切片观察,采用针刷加不织布磨板前处理的板,阻焊桥宽0.1068 mm,油墨厚度0.0261 mm;采用火山灰前处理的板,阻焊桥宽0.1053 mm,油墨厚度0.0255 mm;采用喷砂前处理的板,阻焊桥宽0.1151 mm,油墨厚度0.0273 mm。

图2 阻焊显影后的0.05mm阻焊桥效果

图3 阻焊固化后的0.05mm阻焊桥效果

图4 固化后的0.05mm阻焊桥切片图

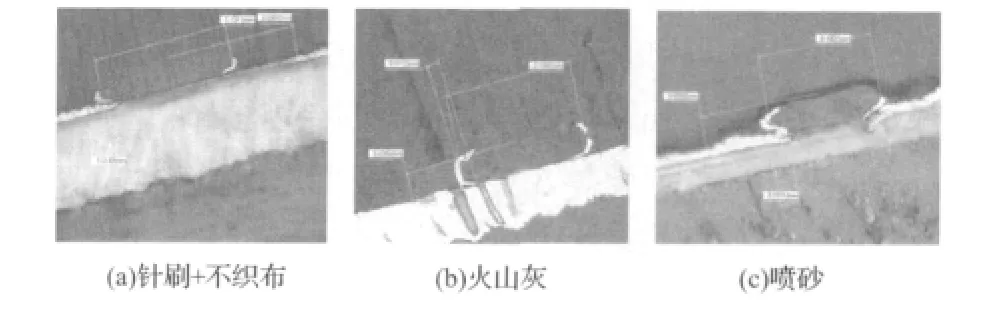

2.3 无铅喷锡结果分析

图5是阻焊后的板经过无铅喷锡后的效果图;图6是无铅喷锡后的阻焊桥切片图。由图分析可知,分别采用针刷加不织布磨板、火山灰磨板、喷砂磨板前处理方式进行前处理后阻焊,再经过无铅喷锡,以3M胶带检查试板,铜面0.05 mm阻焊桥未见脱落、冲断现象,0.075 mm及更宽的阻焊桥效果更好;经切片观察,采用针刷加不织布磨板前处理的板,阻焊桥宽0.0985 mm,油墨被侵蚀量0.0135 mm,侵蚀量较小;采用火山灰前处理的板,阻焊桥宽0.1064 mm,油墨被侵蚀量0.0121 mm,侵蚀量最小;采用喷砂前处理的板,阻焊桥宽0.1080 mm,油墨被侵蚀量0.0170 mm,侵蚀量最大。

表1 前处理参数

图5 无铅喷锡后的0.05mm阻焊桥效果图

图6 无铅喷锡后的0.05mm阻焊桥切片图

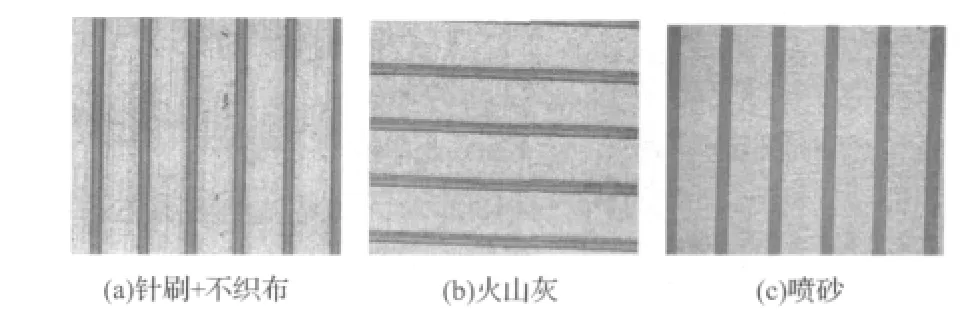

2.4 化学沉金结果分析

图7是阻焊后的板经过化学沉金后的效果图;图8是化学沉金后的阻焊桥切片图。由图分析可知,分别采用针刷加不织布磨板、火山灰磨板、喷砂磨板前处理方式进行前处理后阻焊,再经过化学沉金,以3M胶带检查试板,铜面0.05 mm阻焊桥未见脱落、冲断现象,0.075 mm及更宽的阻焊桥效果更好;经切片观察,采用针刷加不织布磨板前处理的板,阻焊桥宽0.1241 mm,油墨被侵蚀量0.0130 mm,侵蚀量较小;采用火山灰前处理的板,阻焊桥宽0.1165 mm,油墨被侵蚀量0.0112 mm,侵蚀量最小;采用喷砂前处理的板,阻焊桥宽0.1007 mm,油墨被侵蚀量0.0171 mm,侵蚀量最大。

2.5 化学沉锡结果分析

图7 化学沉金后的0.05mm阻焊桥效果图

图8 化学沉金后的0.05mm阻焊桥切片图

图9是阻焊后的板经过化学沉锡后的0.075 mm阻焊桥图;图10是阻焊后的板经过化学沉锡后的0.1 mm阻焊桥图;图11是阻焊后的板经过化学沉锡后的0.125 mm阻焊桥图。由图分析可知,采用针刷加不织布前处理方式进行前处理后阻焊,再经过化学沉锡,以3M胶带检查试板,铜面0.075 mm、0.1 mm阻焊桥有脱落现象,0.125 mm阻焊桥未发现甩油现象,效果较好;采用火山灰前处理方式进行前处理后阻焊,再经过化学沉锡,以3M胶带检查试板,铜面0.075 mm阻焊桥有脱落现象,0.1 mm、0.125 mm阻焊桥未发现甩油现象,效果最好;采用喷砂前处理方式进行前处理后阻焊,再经过化学沉锡,以3M胶带检查试板,铜面0.075 mm、0.1 mm、0.125 mm阻焊桥均有脱落现象,效果较差。

图9 化学沉锡后的0.075mm阻焊桥效果图

图10 化学沉锡后的0.1mm阻焊桥效果图

图11 化学沉锡后的0.125mm阻焊桥效果图

3 结论

(1)对于三种前处理,火山灰磨板与喷砂磨板的铜面均匀粗糙;针刷加不织布磨板铜面有磨痕印且呈轻微地沟状。

(2)固化后板分别进行无铅喷锡、化学沉镍金、化学沉锡等表面处理,处理后板进行3M胶带拉力测试,火山灰处理试板油墨被侵蚀量最小,且化学沉锡时0.1 mm以上阻焊桥未发现脱落现象;针刷加不织布处理试板油墨被侵蚀量比喷砂磨板要小,且化学沉锡时0.125 mm以上阻焊桥未发现脱落现象;喷砂处理试板油墨被侵蚀量最大,且化学沉锡时0.125 mm以下阻焊桥均发现有脱落现象。

通过测试数据及生产效果对比,以火山灰磨板前处理来生产制作小阻焊桥板效果最好,针刷+不织布磨板前处理来生产制作小阻焊桥板可满足生产要求;喷砂前处理来生产制作小阻焊桥板板较差。

[1]李学明. 印制电路技术 第5版[M]. 香港:盈拓科技资询服务有限公司, 2007.

[2]肖正伟, 刘湘龙, 李志东. 阻焊掉桥原因分析[J].印制电路信息, 2008:315-319.

[3]王东华, 苏培涛. 图形转移前处理方式对精细线路制作的影响[J]. 印制电路信息, 2003:109-113.

The impact of pre-treatment in solder mask bridge of PCB production

AO Si-chao CAI Ming-yang CAO Cou-xian DENG Jun

As the circuit layout density becomes higher and higher and the width of the solder mask bridges starts to shorten, the solder mask pre-treatment is showing its critical position in the PCB manufacturing. The pretreatment quality will determine the solder mask quality directly. The paper analyses the inf l uence of the different pre-treatments (pin brush+ nonwoven scrubbing, pumice scrubbing, sand blasting, etc) on the solder mask bridge boards with the help of SEM, metallographic microscope and 3M tape tension test. And in terms of the different pre-treatments, like the lead-free HASL, immersion Ni-Au, and immersion Sn, the paper studies the inf l uence grade of the solder mask layer, and it fi nally determines the optimum pre-treatment method of the manufacturing of the solder mask bridge boards.

PCB; pre-treatment; Solder mask bridge; SEM

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)06-0056-04

敖四超,研发部工程师,主要从事新产品、新工艺的研发工作。