PCB高稳定性中速化学镀铜工艺研究

2012-09-19谢金平王恒义

谢金平 王 群 王恒义

(广东致卓精密金属科技有限公司,广东 佛山 528247)

1 前言

化学镀铜是指在没有外加电流的条件下,处于同一溶液中的铜离子和还原剂在具有催化活性的基体表面上进行自催化氧化-还原反应、沉积铜镀层的一种表面处理技术。目前化学镀铜在工业上最重要的应用领域之一是印制线路板的通孔金属化过程,在印制板的绝缘孔壁内沉积上一层铜,使之导通孔金属化,以便随后电镀加厚镀层导通层间线路[1]。

按照镀层厚度的不同,可以将化学镀铜分为薄铜和厚铜体系。PCB孔金属化流程中目前以化学镀薄铜工艺为主,化学镀铜沉积层厚度控制在0.3 μm ~0.6 μm,然后全板电镀将镀层加厚至5 μm ~ 8 μm,进入图形转移工序,然后进行图形电镀。但近年来不少PCB工厂为了降低成本,缩短生产流程,改用中速化学镀铜的工艺,即化学镀铜沉积层厚度控制在1.2 μm ~ 1.8 μm,在完成化学镀中速铜后,省去了全板电镀加厚流程,直接进入图形转移工序,然后进行图形电镀。

化学镀铜液的主要成分有:铜盐、络合剂、还原剂、pH值调整剂、微量添加剂等。化学镀铜微量添加剂是化学镀铜中最活跃的研究课题,根据添加剂作用又可将添加剂分为稳定剂、改性剂、表面活性剂等,添加剂用量一般在百万分之几十左右,但对化学镀铜沉积速率、镀液稳定性及镀层质量都起关键作用[2][3]。普通的化学镀薄铜工艺即使适当提高反应温度和延长反应时间,沉积厚度也很难达到中速铜的厚度要求,为此需要开发专用的中速化学镀铜工艺。本文主要研究了化学镀铜微量添加剂对化学镀铜沉积速率及镀液稳定性的影响,在化学镀薄铜基础参数上筛选出合适的微量添加剂,进而开发出PCB中速化学镀铜体系。

2 实验

2.1 实验材料

钻孔后的线路板,板厚:1.2 mm,最小孔径:0.3 mm;覆铜板蚀去铜箔后的环氧树脂板

2.2 化学镀铜工艺流程

整孔→热水洗→水洗(两次)→微蚀→水洗(两次)→预浸→活化→水洗(两次)→速化→水洗(两次)→化学镀铜→水洗(两次)→电镀铜

整孔:50 ℃,5%碱性除油剂,5 min

微蚀:室温,80 g/L过硫酸钠+3%硫酸,2 min

预浸:室温,100%预浸液,1 min

活化:40 ℃,含40×10-6Pd胶体钯溶液,5 min

速化:室温,10%速化液,2 min

化学镀铜:40 ℃,30 min

2.3 化学镀铜液基本组成

基础组分:CuSO4.5H20 10 g/L,EDTA 40 g/L,NaOH 10 g/L,甲醛(37%)10 ml/L,2,2'-联吡啶20 mg/L,亚铁氰化钾60 mg/L,用去离子水配制成溶液。

2.4 添加剂对化学镀铜的影响

向化学镀铜基础溶液中添加不同种类的微量添加剂,并与未加添加剂的化学镀铜液作参照,分别测定镀速及镀液稳定性变化,初步筛选出既能提高沉积速率又能稳定镀液的添加剂;设计正交试验,确定满足中速化学镀铜的最佳微量添加剂组合。

2.5 镀液及镀层性能评价[4]

2.5.1 背光测试

将印制板试样化学镀铜后沿导通孔孔边切割为长条,用砂纸磨制到孔中心位置,背对着光源置于100倍放大镜下观察孔壁透光情况,以检测化学镀铜在孔壁覆盖的完整性和致密性。通常根据孔壁透光情况分为1~10个等级,其中10级为完全不透光,覆盖性最好。

2.5.2 沉积层晶体结构

树脂板经化学镀铜全流程,沉积1.5微米左右化学镀铜层,用扫描电镜观察镀层表面形貌及晶体结构。

2.5.3 热应力试验

用于测试化学镀铜层与树脂层及电镀铜层的结合力,测试条件:(288±5)℃,浸锡10 s,3次,参照IPC-TM-650 2.6.8标准测试方法中―镀通孔的热应力试验。

2.5.4 镀液稳定性

采用氯化钯加速试验,取50 ml镀液与100 ml烧杯中,恒温40 ℃,在无打气状态下加入1 ml活化槽液,观察镀液变化,以镀液分解时间长短区分稳定性。

3 结果与讨论

3.1 不同添加剂对化学镀铜沉积速率的影响(单因素结果)

在化学镀铜基础组分中单独加入不同种类的微量添加剂,参考相关文献[5][6],分别选取含氮基化合物、含氧基化合物、含硫基化合物、炔类化合物、高分子聚合物等不同基团结构的添加剂做定性测试。以化学镀铜基础组分为参比,在基础组分中各加入文献建议含量(通常为10×10-6~ 100×10-6)的化合物,单独考察每种微量添加剂对化学镀铜速率及镀液稳定性的影响,期望找到既可以稳定镀液又可以提高沉积速率的微量添加剂,部分测试结果如下:

表1 微量添加剂单因素影响

上述微量添加剂中,大部分具有增加镀液稳定性的作用,但同时会降低化学镀铜的沉积速率;部分微量添加剂可以提高镀速但同时降低镀液的稳定性;但也发现有一些特殊的微量添加剂,既能稳定镀液,又能对化学镀铜沉积速率有正面促进作用,我们认为这类既能稳定镀液又能提高镀速的微量添加剂比较适合于中速化学镀铜体系。表1为部分微量添加剂对镀液稳定性和沉积速率的定性测试结果,二乙基二硫代氨基甲酸盐可以增加镀液稳定性但会降低镀速,2-巯基苯骈噻唑可以提高镀速但会降低镀液稳定性,双硫腙等一些微量添加剂既可以稳定镀液又可以提高镀速。

3.2 微量添加剂组合正交试验

3.2.1 正交试验设计

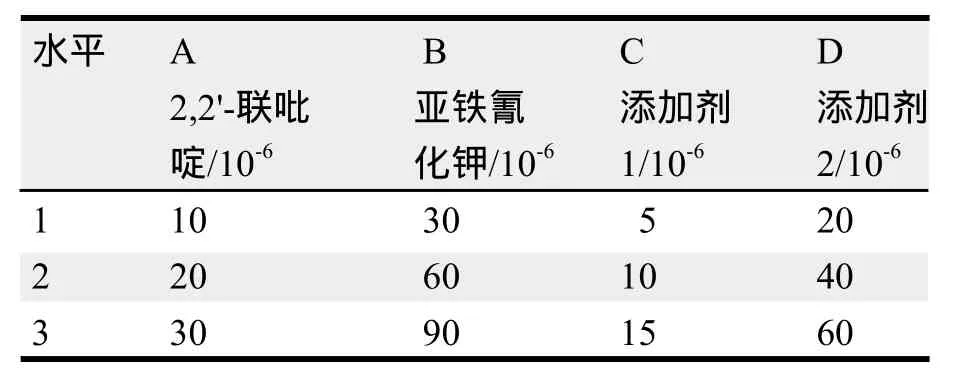

化学镀铜反应复杂,微量添加剂之间互相影响,需要对镀液各微量添加剂设计正交试验确定最佳含量及组合。在化学镀薄铜原有微量添加剂基础上引进两种既能稳定镀液又能增加镀速的添加剂1和添加剂2进行正交优化实验,各因素水平如表2所示。

表2 正交试验因素及水平

3.2.2 正交试验结果

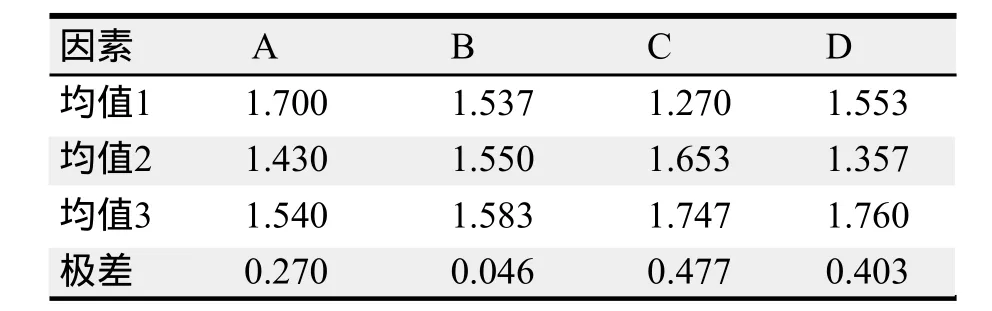

3.2.3 沉积速率正交试验结果分析

根据表3结果可作出以下分析:由极差可以判断每一因素对指标的影响主次因素,极差越大,对指标的影响越大,由此得出4种微量添加剂对化学镀铜沉积速率的影响顺序为:添加剂1>添加剂2>2,2'-联吡啶>亚铁氰化钾。

表4 沉积速率正交试验均值及极差

3.2.4 镀液稳定性正交试验结果分析

根据表5正交试验极差分析数据及图1沉积速率效应图可以得出4种微量添加剂对化学镀铜沉积速率的影响顺序为:添加剂1>添加剂2=2,2'-联吡啶=亚铁氰化钾,微量添加剂1和微量添加剂2均能提高镀液稳定性。

图1 镀液稳定性的效应曲线图

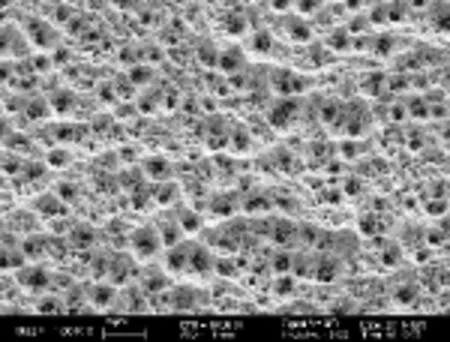

表3 正交试验结果

3.2.5 正交试验结论

在兼顾原料成本及镀液稳定性、镀层质量的基础上,正交试验得出的化学镀铜微量稳定剂的最佳组合为A1B2C2D2,此配方组合沉积厚度可达1.6 μm,镀液稳定性极高,满足中速化学镀铜基本要求。

3.3 镀层性能测试

按照正交试验的最佳微量添加剂配方组合配制相应的化学镀铜溶液,按照工业化应用要求对此中速化学镀铜工艺进行相关镀层可靠性测试。

3.3.1 背光测试

图2为钻孔后的线路板经过上述中速化学镀铜流程的背光图,背光等级为10级,表明本中速化学镀铜配方体系对线路板孔壁具有良好覆盖性。

图2 中速化学镀铜背光

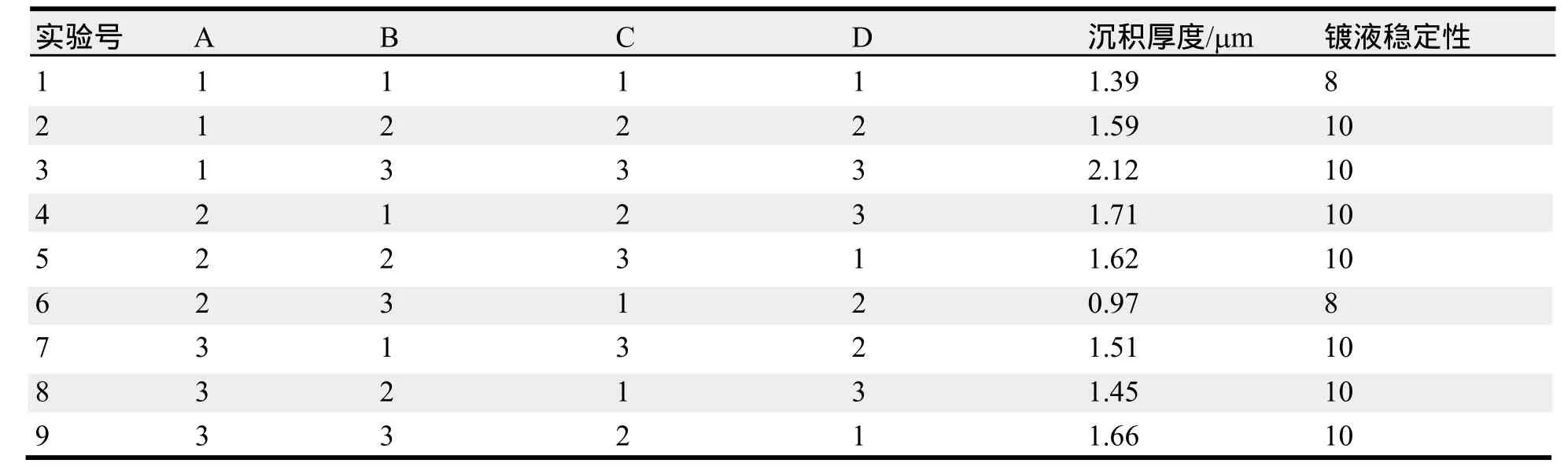

3.3.2 镀层晶体结构

图3为线路板基材环氧树脂经过上述中速化学镀铜流程沉积化学镀铜层的表观形貌,由SEM图片看出中速化学镀铜镀层结晶均匀、致密。

图3 中速化学镀铜沉积层SEM

3.3.3 热应力测试

图4为钻孔后的线路板经过上述中速化学镀铜及电镀加厚流程完成孔金属化后进行热应力测试的切片图,经过热应力测试(按1.5.3方法)后镀层完整、无孔壁分离等不良,表明化学镀铜层与树脂层及电镀铜层的结合力良好,满足工业化要求。

图4 中速化学镀孔金属化后热应力测试

4 结论

微量添加剂对化学镀铜镀液沉积速率及稳定性均有显著影响,含硫或同时含氮、硫杂环的个别化合物既能稳定镀液又能增加镀速,比较适合中速化学镀铜工艺选用。在普通化学镀铜原有配方基础上加入此类微量添加剂可以得到镀液更加稳定的中速化学镀铜工艺,镀层各项性能满足PCB工业化生产。

[1]田庆华, 闫剑锋等. 化学镀铜的应用与发展概况[J]. 电镀与涂饰, 1997, 26(4):38-41.

[2]蔡积庆. 化学镀铜[J]. 电镀与环保, 1996, 16(3):11-15.

[3]周仲承, 马斯才等. 以酒石酸钠钾为络合剂的常温化学镀铜液研制[J]. 印制电路信息, 2010,z1:98-102.

[4]IPC-TM-650 Test Methods Manual.

[5]方景礼.电镀添加剂理论与应用[M].北京:国防工业出版社, 2006.

[6]王桂香等. 电镀添加剂与电镀工艺[M]. 北京:化学工业出版社, 2011.