加工中心定位误差的设计与补偿*

2012-05-28陈余庆陈天飞

李 鹏,马 孜,陈余庆,陈天飞

(大连海事大学自动化研究中心,辽宁 大连 116026)

0 引言

随着先进制造水平的不断提高,以及精密加工技术不断发展,对数控机床等加工精度的要求也日益增加。而机床在加工过程中的各项误差是造成加工精度达不到要求的最大原因,近年来,国内外学者针对机床的误差补偿开展了大量的研究工作,取得了一定的进展[1-3]。

传统的误差补偿方法是从机械、硬件的角度出发,通过借助凸轮、校正尺等提高制造和装配水平来消除可能的误差源。但随着机床使用次数的增加,精度容易丧失,后期维护成本非常高昂[4]。随着计算机技术的发展,软件误差补偿法的提出弥补了这一缺陷[5-6]。这一方法对机床本身精度要求不高,可以在精度不高的机床上加工出精度很高的零件,从而实现机床精度的软升级,大大降低制造成本。

在数控机床加工过程中,定位精度更直接地影响其切削精度,是主要的误差影响因素[7]。传统的定位误差补偿方法是对加工中心自备的数控系统进行螺距、反向间隙等参数的重新设置[8-9],但该方法只是建立在各轴上的各加工位置误差基本不变的前提下,实际数控加工中,由于机床工作的特性,不同工况下,加工区间的位置误差会发生变化;并且不同种类的加工中心会配置不同的数控系统,而不同数控系统的参数设置方法不尽相同,导致每一次的补偿需要重新设定大量的参数,操作耗时、不便;另外,中低档的加工中心还受数控系统封闭性的限制,系统补偿功能有限,随着加工中心的使用,不仅难以保证每次补偿的精确性,补偿精度也会降低,甚至无法达到刚出厂时的精度,补偿效果有限。

本文正是针对以上问题,基于数控系统的G代码加工指令特性,提出了一种主动设计误差的软件补偿方法,通过测量、分析现有误差,设计了针对各加工轴的误差补偿模型,并根据该补偿模型建立了误差补偿数据库,通过对数据库误差信息的补充和更新,可以实现加工G代码的补偿修正,保证每一次数控加工的补偿精度。通过仿真实验和实际加工应用,证明了本误差补偿方法的有效性,为加工中心的软件误差补偿提供了一种实用的方法。

1 加工中心误差补偿实验平台

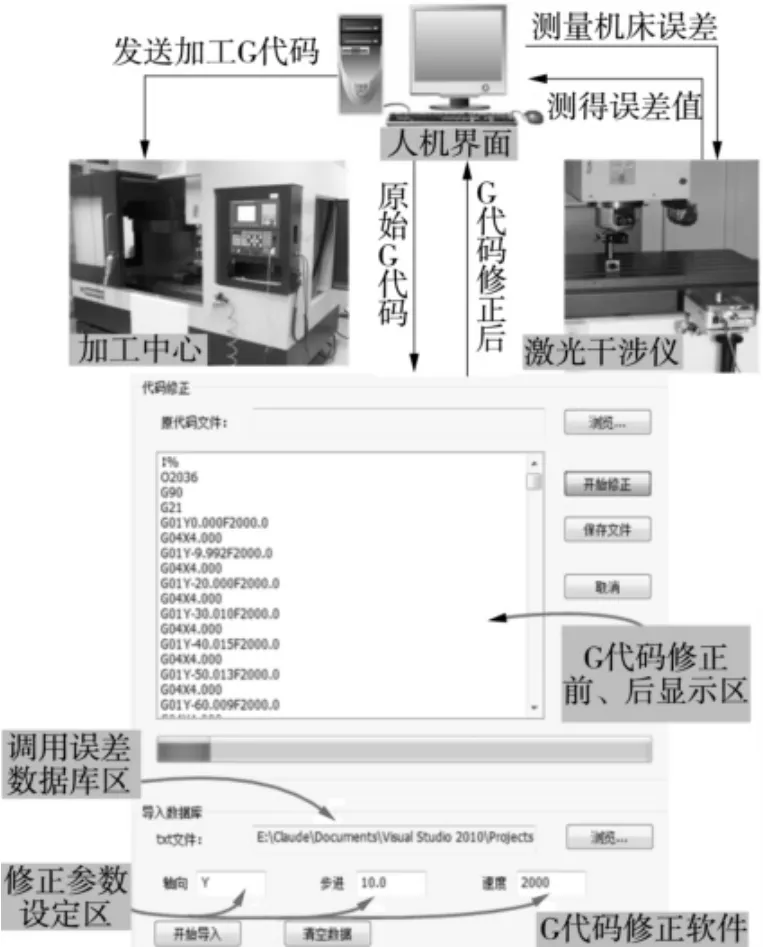

图1为加工中心误差补偿实验平台。预编制的加工G代码通过RS232串口输入加工中心,按照G代码的控制运行,激光干涉仪完成对加工中心误差的测量。

图1 加工中心误差补偿实验平台

1.1 加工中心相关参数

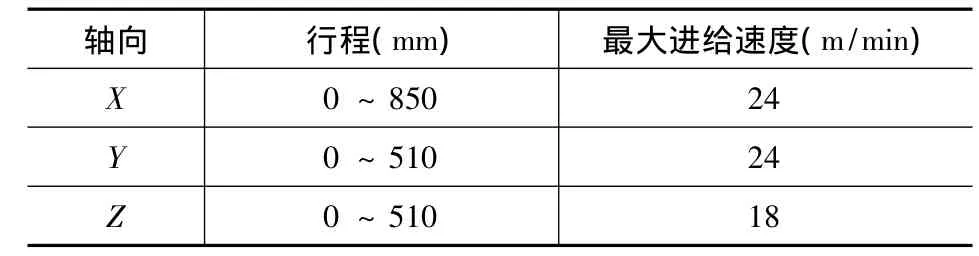

采用沈阳机床厂生产的VMC0851立式加工中心,数控系统为FANUC-0i-MC。其各轴行程、最大进给速度如表1所示。

表1 加工中心各轴参数

1.2 激光干涉仪

误差的准确检测与识别是误差补偿的前提和基础,因此,采用RENISHAW公司的激光干涉仪为误差辨识工具。其可测量线性度、直线度、垂直度等多项机床误差参数,测量精度高。RENISHAW的激光器校准系统所需的硬件包括:XL-80激光头、XC-80环境补偿单元、三脚架和云台、气泡水平仪以及各种镜组。图1中的箭头标出了测量过程中激光头和测量镜组的局部放大图。

激光干涉仪测量主要运用了光的叠加与干涉原理,利用镜组的特性,通过将返回的参考光与带有机床误差信息的实际光比较、计算等方法,得到机床的实际运动信息[10],从而测得相关参数的误差。

1.3 加工G代码

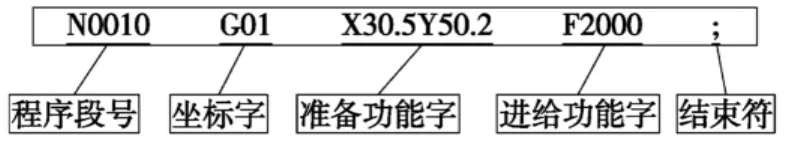

加工中心的程序由G代码组成[11]。G代码数控程序对运动的控制主要是通过对位置和速度的控制来完成的,而这之中最主要的是对位置的控制。G代码程序包含子程序和宏程序。图2为FANUC数控程序段格式。组成程序段的每一个字都有其特定的功能含义。

图2 G代码程序段格式

宏程序还可以实现算术和逻辑运算,包括加减乘除、三角函数等。可以使用函数嵌套、转移和循环等功能。FANUC系统支持宏程序调用功能,宏程序调用语句(G65)可以指定自变量,提高了G代码程序的灵活性。

2 主动设计误差的补偿原理

在工程实践中,如果只是被动地对待系统存在的误差,为了保证系统的性能,过分地去提高系统各部分的精度,必然会加大制造难度和成本投入;而应主动地把误差作为设计内容参与到工程中[12]。需要对误差进行论证、计算分析和仿真实验,选择出各部分合理的误差要求,通过误差设计改善系统系能,从而最终减小或消去误差。

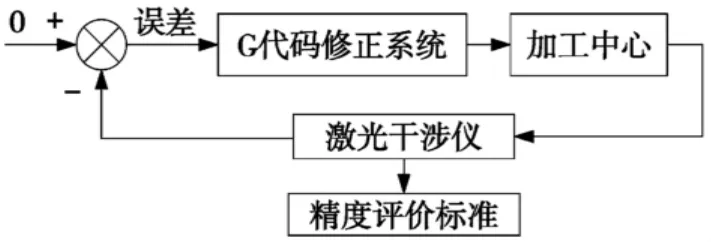

在机械加工中,加工的尺寸精度是衡量机床的最为重要的指标。由于影响机床误差的因素错综复杂,因此可以将众多形成机床加工误差的因素视为一个“黑箱”,只针对机床最终出项的几何误差进行补偿。因此,将各加工轴的定位误差作为补偿设计研究对象,整个补偿过程设计为一个闭环反馈控制系统。其整体补偿原理,如图3所示。

图3 误差补偿原理图

图3中,整体补偿流程为:

(1)将系统输入设置为0,目的是由激光干涉仪得到最原始的加工中心误差,进而补偿;

(2)将(1)中得到的误差,输入G代码修正系统,得到补偿后的加工G代码;

(3)由激光干涉仪测得(2)中G代码下的加工中心定位误差;

(4)评价(3)中的的误差,若满足精度评价标准,停止补偿;否则返回到(2)中,将(3)中的误差再次输入G代码修正系统,直到测得的加工中心定位误差满足精度标准。

3 G代码修正模型

测量的误差数据为离散数据,以这些数据为依据生成误差函数表达式,并建立误差数据库。根据加工G代码的位置信息等,从误差数据库提取对应的误差修正值,从而实现G代码的修正。

3.1 误差补偿算法

令被测量真值为Yi,下标i为沿加工中心轴向选择的目标位置中的特定位置;实际测量值Yij,下标j为测量的次数;i=1…m,j=1…n;则测量误差为:

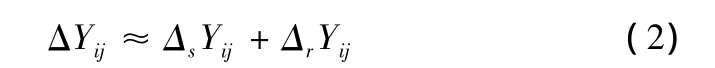

测量误差Yij主要由确定性的系统误差sYij和随机误差rYij组成:

测量过程中,随着测量次数的增加,产生的随机误差rYij可以看作是均值为0,方差为δ2的平均随机过程,因此,进行多次测量后,将Yij取平均值可以使随机误差rYij相互抵消,减少随机误差对误差补偿准确性的干扰,最终的补偿就是对系统误差sYij的补偿,由式(2)可得:

为了能在整个量程范围内对被测结果的值进行修正,必须根据离散采样获得的有限误差值建立误差修正的数学模型,即由有限误差值得到一定的误差曲线,由式(3)知,所求的误差曲线体现的是确定性的系统误差,需要误差曲线经过每一平均误差点。因此,选用插值法构造误差曲线。

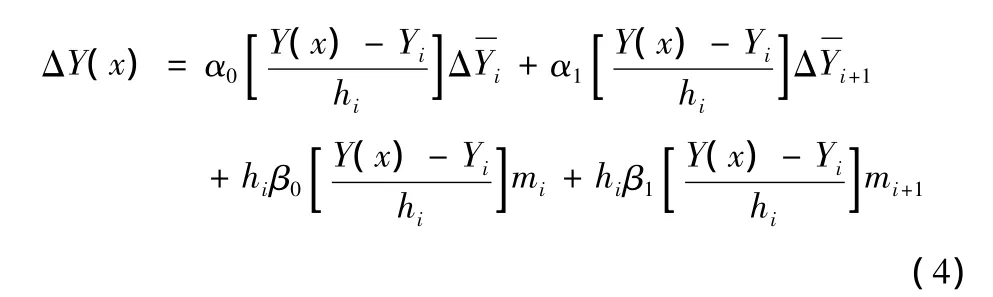

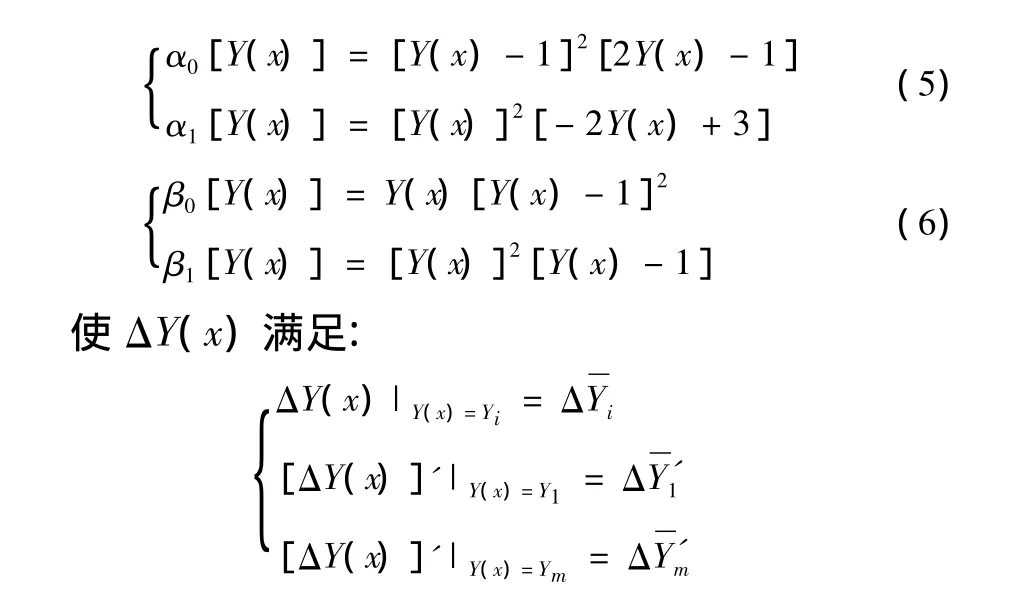

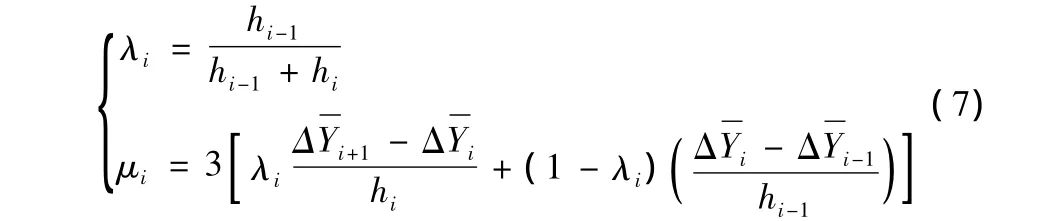

通过与其他插值法(如分段多项式等)的特性作综合比较[13],采用构造精度更高的三次样条插值法。求出三次样条误差函数Y(x),x为目标点位置。由三次样条插值法可得:

式(4)中,[Yi≤Y(x)≤Yi+1],hi=Yi+1- Yi,mi为待求参数,而:

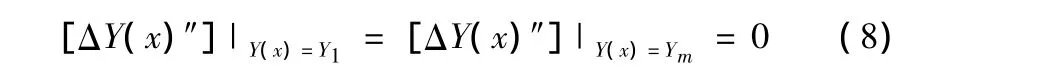

由三次样条插值的定义知,在各误差位置点需具有连续的一阶导数和二阶导数。故令:

并增加自然边界条件:

则由式(4)~(8),得到如下方程组,写成矩阵形式为:

解上述方程组,就可求得参数mi,代入式(4)中,即可得到三次样条误差函数ΔY(x)。

对加工中心的三个轴向分别建立误差函数ΔYx(x)、ΔYy(x)和ΔYz(x),并将各误差函数嵌入到数据库中,针对不同的原始加工位置坐标(xo,yo,zo),根据数控加工G代码的加工工况,从误差数据库提取对应的误差修正值(ex,ey,ez),则可得:

(x,y,z)为修正后的加工位置坐标值。

3.2 G代码误差修正流程

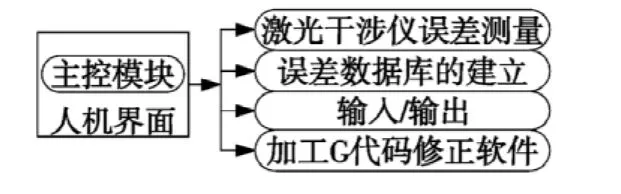

将3.1中的数学模型与数据库知识相结合,形成具有误差修正信息的数据库,并运用 Visual C++.NET工具开发了G代码修正软件,通过G代码修正软件对误差数据库的调用,形成了G代码补偿软件应用系统,如图4所示。

图4中,人机界面系统软件模块组成如图5所示。

图5中,输入/输出模块完成G代码和激光干涉仪误差测量数据的传输工作;根据不同的加工G代码,G代码修正模块通过对修正参数的设定和误差数据库的调用完成G代码的修正工作。

图4 G代码误差修正软件应用系统

图5 人机界面软件模块组成示意图

该误差数据库的构成要素有:加工中心轴向、进给速度、进给方向等。在对加工中心定位误差精确测量的基础上,根据3.1中的数学模型重构误差曲线,由G代码中的位置信息得到相应的误差值,结合进给速度等要素形成误差补偿信息,导入并存储到数据库中。对于不同的加工G代码,只要依次根据代码中的位置、速度等要素,查询误差信息数据库,就可求得对应的误差修正值,从而完成G代码的修正。该误差补偿应用系统的G代码修正流程如图6所示。

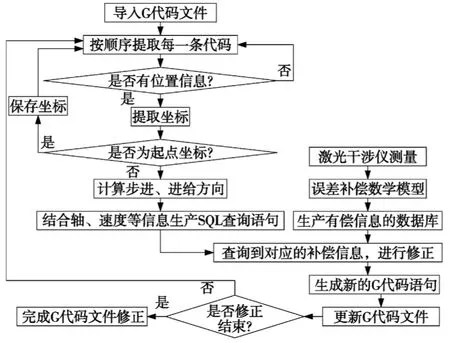

图6 G代码误差修正流程

4 实验结果与分析

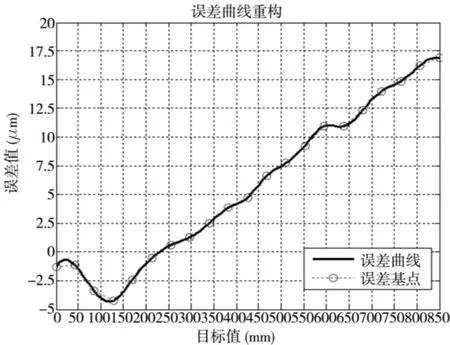

以加工中心的X轴为例,进行定位误差补偿实验。将表1中的X行程参数0~850mm,选取42.5mm为测量间隔,提取21个目标位置,生成原始加工G代码,由激光干涉仪进行5次重复测量后,取得误差基点(i=1…21),根据3.1中的误差补偿算法,则hi=42.5,i=1…21,由式(4)可求得误差函数Y(x),进而得到误差重构曲线,如图7所示。

图7 误差基点与重构曲线

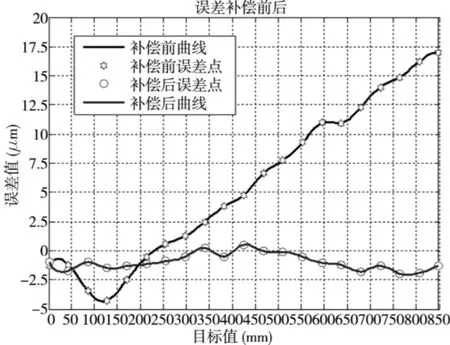

对该原始G代码修正后,得到加工中心误差补偿前后的对比,如图8所示。可见,经误差补偿后,误差基点处的定位误差明显减小。

图8 误差基点补偿前后的对比

由于加工中心的数控加工会发生在加工平台上的任意位置,为了验证该补偿方法的通用性,使得加工G代码在加工空间的任意位置都能得到修正,而不局限于图8中对误差基点的补偿,在误差重构曲线上随机取位置点,生成加工G代码。依据式(10),从误差数据库中,根据轴向、位置等信息提取对应的误差补偿值,进行G代码修正。在修正前后的G代码控制下,由激光干涉仪测得的加工中心误差补偿前后对比,如图9所示。经G代码修正后,加工中心定位误差的最大绝对值小于2.5μm,补偿效果明显。

图9 随机位置点误差补偿前后对比

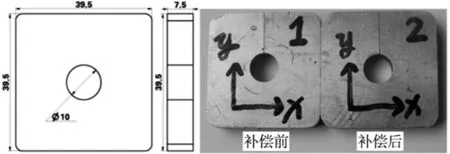

为了验证G代码补偿软件应用系统的实际补偿效果,在加工中心进行了加工试验。图10给出了加工件的CAD图和补偿前、后的对比图,其中加工件1由补偿前原始加工G代码加工得到的,工件2是对补偿前的G代码进行修正后加工得到的。坐标x、y是加工轴向,z加工轴向由加工件的厚度决定。

图10 加工件CAD图和补偿前、后的对比图

将加工件的CAD文件导入到三坐标测量机中,对加工件1、2进行测量后的各参数对比如表2所示。

表2 补偿前后加工件各参数对比(单位:mm)

图9中,对随机位置点进行补偿后,相应误差明显减小;并由表2知,补偿后的工件各参数明显优于补偿前的,表明本文所提出的误差补偿方法效果显著。

5 结束语

(1)基于主动设计误差的补偿原理,设计了基于三次样条插值的误差补偿模型,结合数控机床加工G代码的特性和数据库知识,建立了适用于加工空间的全局误差补偿数据库,实现了G代码修正功能模块。

(2)实现了误差补偿的柔性化,避免了传统定位误差补偿的局限性,可以实现误差的反复多次补偿,保证了每一次的加工补偿精度,通过加工中心误差补偿实验,验证了该方法的有效性和通用性,通过对加工空间全局误差数据库的调用,使得该方法在加工轴上的任何位置都能实现定位误差的补偿,为进一步的研究与应用提供了基础。

[1]Anjanappa M,Anand D K,Kirk J A.Error correction methodologies and control strategies for numerical control machines[J].Control Methods for Manufacturing Process,1988(7):41-49.

[2]Wu S M,Ni J.Precision machining without precise machinery[J].Annals of the CIRP,1989,38(1):533 -536.

[3]杨建国.数控机床误差综合补偿技术及应用[D].上海:上海交通大学,1998.

[4]Sarlori S,Zhang G X.Geometric error measurement and compensation of machines[J].Annals of the CIRP,1995,44(2):599-609.

[5]Ferreira P M,Liu C R.An analytical quadrate model for the geometric error of a machine tool[J].Journal of Manufacturing Systems,1986,5(1):51 -62.

[6]刘又午,刘丽冰,赵小松,等.数控机床误差补偿技术研究[J].中国机械工程,1998,9(12):48-52.

[7]张虎,周云飞,唐小琦,等.数控机床定位误差的软件补偿技术[J].华中理工大学学报,2001,29(4):47-49.

[8]李继中.数控机床螺距误差补偿与分析[J].工艺与装备,2010(2):98-100.

[9]赵宏立.FANUC数控机床螺距误差的检测分析与应用[J].机械工程师,2010(5):38-40.

[10]朱嘉,李醒飞,谭文兵,等.基于激光干涉仪的测量机几何误差检定技术[J].机械工程学报,2010,46(10):27-29.

[11]张春良,何彬,李必文.数控铣床及加工中心自动编程与操作[M].北京:国防工业出版社,2008.

[12]施浒立,赵彦.误差设计新理念与方法[M].北京:科学出版社,2007.

[13]李庆杨,王能超,易大义.数值分析[M].武汉:华中科技大学出版社,2004.