汽车轮速传感器在线检测系统开发

2012-05-28丁鹏程李龙伟

庞 茂,丁鹏程,李龙伟

(浙江科技学院 机械与汽车工程学院,杭州310023)

防抱死制动系统(ABS)作为车辆主动安全技术,已在车辆上得到了普遍应用,而基于ABS平台的主动安全系统,如电子稳定系统(ESP)、防侧滑控制(ASR)、车速记录仪(VSR)等也得到日益广泛应用。轮速传感器用以感测车轮旋转速度信号,计算车轮的滑移率和参考车速等,是该类安全装置实施控制策略的重要参考依据。这类主动安全装置的发展对轮速传感器信号精确性、稳定性也提出了更高要求[1-3]。

现有一般中小规模的汽车车桥生产厂家,对于轮速传感器装配质量的在线检测多采用人工测量传感器和齿圈间的间隙。该检测方法效率低,检测指标单一,测试精度差,易受人为因素影响,出现质量问题后追溯困难。因此,对于车桥制造厂家来说,如何快速检测和评价车桥配套轮速传感器信号的有效性,达到整车厂对输出信号的要求,对于保证产品质量和提高生产效率具有重要意义[4]。为此,本研究开发了一种轮速传感器在线检测系统。该检测系统除对车桥上轮速传感器装配质量进行综合评价外,还可对轮速传感器波形进行分析,对波形数据进行显示存储。并通过对齿圈齿数的检测,检查车桥与轮速传感器型号是否一致,以避免工人误装。同时,该检测系统测试方法简单快速,满足了产品在线检测对生产节拍的要求。

1 系统组成及工作原理

目前,常用的轮速传感器一般有磁电式、电涡流式和霍尔元件式等。由于磁电式轮速传感器能在高温、低温和泥水冰雪等各种恶劣环境条件下可靠工作,在车辆ABS中得到了广泛的应用。磁电式轮速传感器是利用电磁感应原理工作的,根据齿圈的齿顶和齿隙交替通过磁性传感器的磁场,使整个回路中磁能量发生周期性变化,在线圈中产生感应电动势,通过检测感应电动势的波形信号可以计算出轮速的大小[5-6]。磁电式轮速传感器信号输出幅值除与车速有关外,还与线圈匝数及其连接、装配时空气间隙等有直接关系。检测系统主要评价装配间隙对轮速传感器信号波形的影响情况。

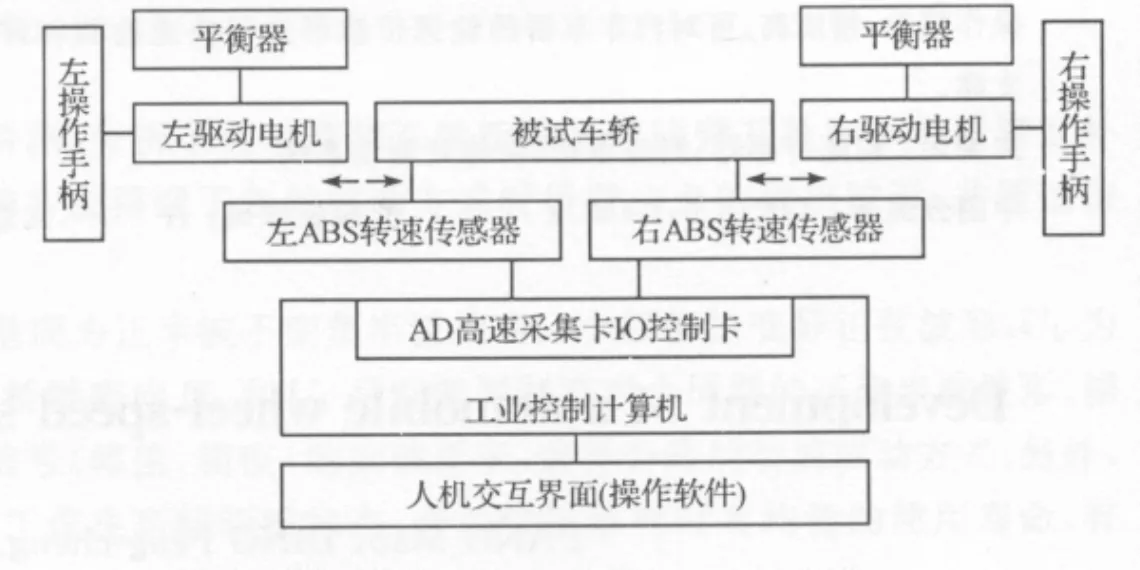

轮速传感器在线检测系统原理是模拟不同车速(实际检测速度可根据用户需要设定)下车轮的转速,检测轮速传感器的信号输出波形,并通过专用软件对其有效性进行分析和评价。检测系统的原理结构如图1所示。检测台左右两侧的直流电机驱动车桥两侧轮毂以固定速度旋转,同时将轮速传感器产生的信号经AD高速采样卡采集至计算机进行分析计算。检测时操作者将挂在左右两侧平衡器上的电机输出过渡盘与被试车桥的轮毂对接,并按下操作手柄上的启动按扭,电机驱动轮毂匀速转动,同时系统自动进行数据采集,轮毂转动一圈以上,松开手柄上按扭,电机停止运行后,将过渡盘与车桥轮毂脱开,同时计算机将处理的结果以曲线、表格等形式显示,并以声光形式指示检测结果,检测报告自动生成并存盘,是否直接打印输出可由用户提前设定。

图1 轮速传感器在线试验台原理框图Fig.1 Functional block diagram of on-line test bed of wheel-speed sensor

2 测控系统设计

2.1 测控系统方案设计

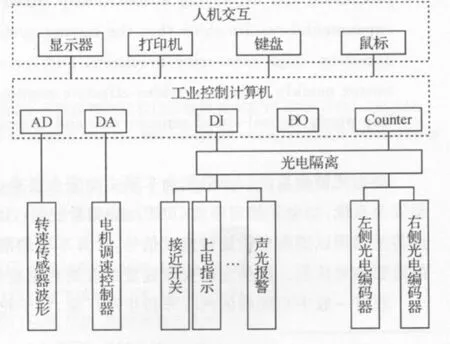

试验台测控系统主要完成两个功能:试验流程控制和数据采集分析。即通过对试验台驱动电机的控制模拟不同车速下车轮旋转,同时采集轮速传感器产生的电压波形等数据,并进行后续的处理,得到信号波形及相关特征参数。测控系统的组成结构如图2所示。

图2 测控系统组成Fig.2 Compositions of control and test system

整个测控系统以工业控制计算机为核心,通过安装在工控机内的各类板卡实现对输入输出信号的转换。AD模块对轮速传感器产生的信号波形进行高速采样,DA模块用于对驱动电机转速的无级设定,计数信号用于左右侧电机实际旋转速度的测量,IO信号用于逻辑判断和控制。其中计数和IO信号通过光电隔离技术实现工控机与外部电路的硬件隔离,在抑制传输噪声的同时,提高系统的安全性。此外,显示器、打印机等外设设备实现操作者与系统之间的人机交互。而试验的流程、数据的采集管理等均通过专用软件完成。

2.2 测控系统硬件设计

测控系统硬件包括工业控制计算机、传感器、各类数据采集卡和信号调理模块,它们是测控系统的核心,只有配置合适的硬件设备,才能保证检测的精度和可靠性。

2.2.1 控制计算机

控制计算机是测控系统的核心,其运行的稳定性与否直接关系到检测工作能否可靠进行。且控制计算机布置在工业现场,使用环境较普通微机更为恶劣,对防潮防振散热等方面的要求更为苛刻,因此笔者采用中国台湾的Advantech公司的工业级一体化工作站AW8248。AW8248结构紧凑,扩展灵活,具有良好的抗振防潮性能,适于在恶劣的工业环境中使用。

2.2.2 采集控制板卡

信号采集控制板卡主要完成对系统状态控制和传感器数据采集,主要分为数字IO、模拟量输入、模拟量输出、计数信号及串口通讯等。在选用合适的数据采集卡前,需要对检测系统的输入、输出信号的数量和种类进行分析统计。

本系统需要采集的信号主要包括车桥两侧输出端的实际旋转速度、轮速传感器产生的电压波形及用于系统控制的IO信号。实际旋转速度通过光电编码器测量,输出的是脉冲信号,可通过计数板卡读取;轮速传感器输出是模拟量信号,可通过高速AD采集卡读取;还需两路模拟量输出通道,用于对车桥两侧轮毂驱动电机速度的控制。

此外,系统中使用的数字量输入信号主要有系统上电、程控/手控切换、急停报警等,数字量输出信号有电机启停控制、检测结果指示、声光报警控制等。

综合上述分析,本系统选用了台湾Advantech公司的PCI1711板卡。PCI1711是一款多功能PCI总线数据采集卡,具有16路12位模拟量输入,2路12位模拟量输出,3路计数通道,16路数字量输入和16路数字量输出。最高采样频率可达100kHz,卡上具有1K的FIFO缓冲器,完全可以满足本检测系统的要求。

2.2.3 转速传感器

转速传感器信号用于准确检测车桥轮毂旋转速度,其准确性直接影响对轮速传感器性能的评价结果。本系统采用安装在驱动电机末端的增量式光电编码器测取轮毂旋转速度。光电编码器通过光电转换将旋转轴上的机械几何位移量转换成脉冲传感器,通过计算每秒光电编码器输出脉冲的个数测量转速。它的优点是:结构简单,机械平均寿命长,抗干扰能力强,可靠性高,适合于长距离传输。本系统选用的光电编码器为2 000脉冲/转,检测精度可达0.18°,可精确检测车轮旋转速度。

2.3 测控系统软件设计

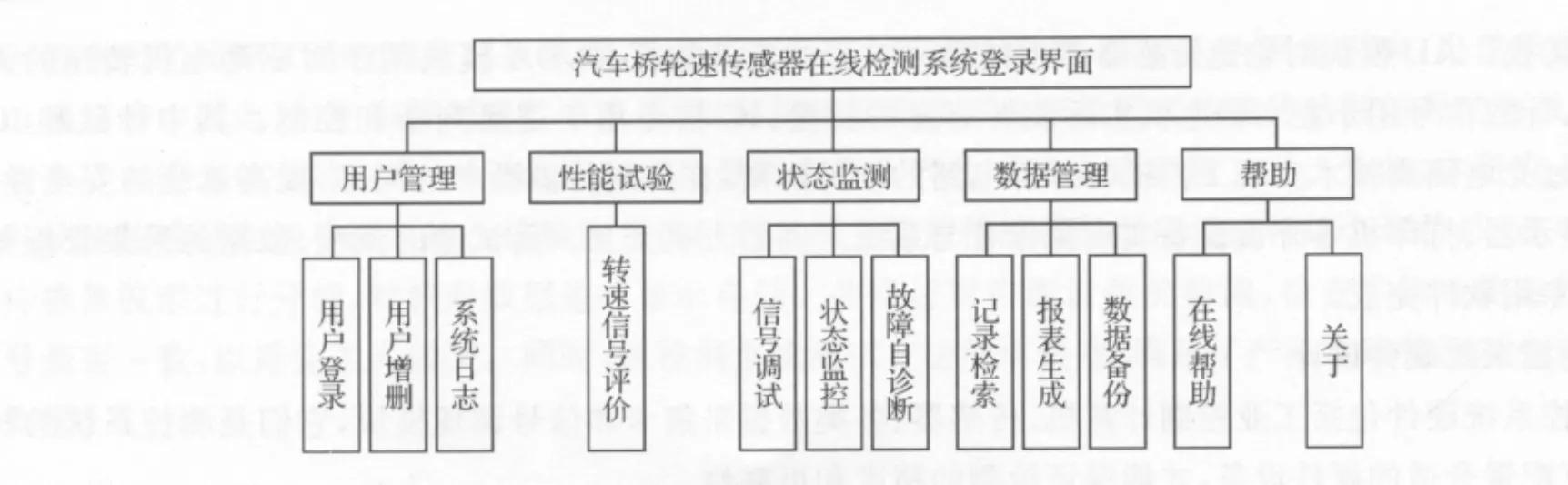

计算机测控系统软件负责对整个试验台的监控和管理,包括:检测流程设置与控制,信号采集处理,试验机状态监控及故障自诊断,试验结果显示,报表生成及数据追溯等功能。本系统软件采用Visual Basic语言开发,其主要功能模块及层次关系见图3。

2.3.1 用户管理模块

为保证系统使用的安全性,用户需经身份验证后才能正确登录软件系统。同时软件采用了分级用户权限,即不同等级的用户具有不同的软件使用权限。使用者分“管理员”用户和“普通”用户两种,“普通”用户只能进行日常的检测工作,而“管理员”用户才具有用户增删、检测参数及检测标准设置、检测数据处理等高级管理权限。

图3 软件系统功能模块图Fig.3 Function module of software system

2.3.2 检测模块

检测模块是整个软件系统的核心模块。该模块主要完成对轮速传感器的信号采集和评价。管理员设置好试验参数和标准,如轮速传感器齿数、检测时车轮旋转速度、信号采样频率等,操作员通过操作手柄将驱动电机输出端与轮毂对接,按启动按钮即可开始检测。模块按照预置的流程自动完成试件的检测,通过声光形式给出检测结论,并可根据用户的选择自动生成试验报表。主要检测项目包括:有无ABS信号,轮速传感器齿数,设定转速下齿信号波峰最大值,设定转速下齿信号波谷最小值,信号频率估算,峰峰值,左右峰值差,单齿升降沿误差(仅对处理后的方波有效),累积齿升降沿误差(仅对处理后的方波有效),电压超范围比例(仅对处理后的方波有效)。该模块的程序界面如图4所示。

图4 性能检测模块程序界面Fig.4 Interface of performance testing module

2.3.3 系统状态监测

系统状态监测包括系统工作状态监测和各控制采集模块的单步调试。该模块一方面可对试验系统工作状态进行监控,包括开机诊断、故障自诊断及系统异常时的报警机制。同时模块具有软件调试工具,可对任意通道的AD、DA、IO及计数信号进行单独调试和诊断,是系统故障诊断和排除的辅助工具。

2.3.4 数据管理模块

数据管理模块主要功能是对试验数据的存储、检索和试验报表的生成和打印。该模块可将各个试件试验的数据自动存盘,也可根据用户选择将试验结果按设定的模板打印生成试验报告。同时用户还可通过多种方式检索存盘的试验数据,实现对以往试验数据的追溯。

2.3.5 辅助模块

辅助功能模块主要包括在线帮助、系统日志及系统发行版权等信息。

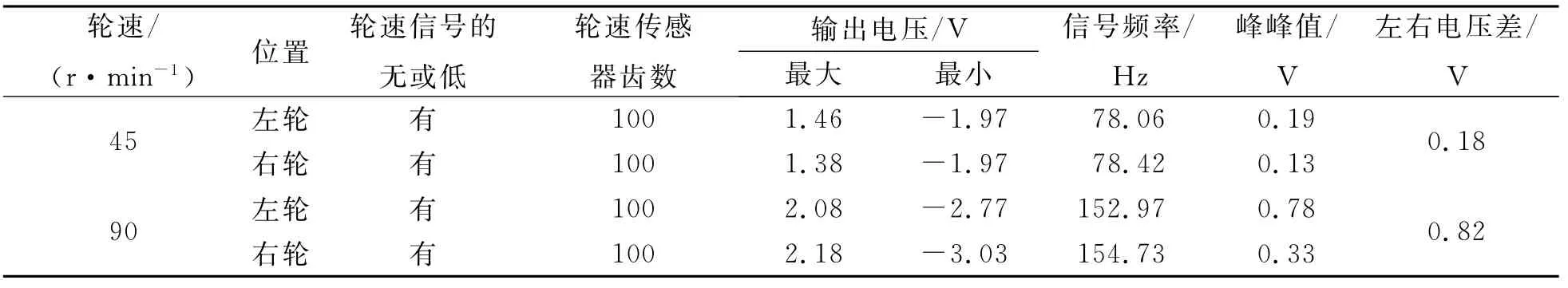

3 测试结果分析

为验证检测系统的效果,笔者运用本系统对某车桥的轮速传感器进行了检测。检测时将左右两侧轮速传感器安装气隙调整至0.5mm和1mm,分别在45r/min和90r/min下对轮速传感器进行检测。表1给出车桥左右侧的轮速传感器信号检测结果。从检测结果数据可以看出,通过系统的各项指标对比,可直观地识别轮速传感器装配过程中的异常情况,从而评定被测产品的合格性。

表1 轮速传感器信号检测结果Table 1 Testing result of wheel-speed sensor signals

4 结 语

论述了汽车轮速传感器在线检测系统的开发,特别是其测控系统的设计。该测控系统基于工业控制计算机构建,综合应用了计算机、测控、传感器等技术,其性能稳定可靠,系统软件操作方便灵活。由该测控系统生成的试验台,可对轮速传感器信号波形及特征进行准确评价,从而为企业保证产品质量和提高生产效率提供了有效的支撑。

[1] 麻友良.汽车电器与电子控制系统[M].2版.北京:机械工业出版社,2007.

[2] 王辉,孙骏.汽车轮速传感器工作稳定性研究[J].汽车技术,2011(5):30-32.

[3] 张永辉.基于轮速特征的 ABS故障检测技术研究[J].汽车技术,2010(9):42-46.

[4] 潘晓红,余文涛,曾庆文.轮速传感器有效性检测台的设计开发与应用[J].装备制造技术,2010(11):58-61.

[5] 田锦明,龚成龙,纪林海,等.基于LabView的汽车轮速传感器测控系统设计[J].仪表技术与传感器,2010(6):21-24.

[6] 孙骏,陈彦夫.汽车 ABS轮速传感器性能测试系统的实现[J].电子测量与仪器学报,2009,23(3):105-109.