成衣“单件流”生产方式及应用

2012-11-05吕朝亚

吕朝亚

(浙江科技学院 服装学院,杭州310023)

当前,服装企业尤其是中小企业面临重重困境,除行业竞争、银根紧缩等诸多外部因素外,企业经营管理理念与生产方式不能与快速变化的市场需求相适应也是其制约发展的重要因素之一。借鉴精益生产理念,结合服装企业生产实际,实施成衣“单件流”的生产方式,可以有效降低生产成本、提高效益、减少库存、缩短生产循环周期,是服装企业当前适应市场需求,增强核心竞争力的重要路径之一。

1 “单件流”生产方式的概念

“单件流”理论源于20世纪日本丰田企业的精益生产(Lean Production)模式。这一模式的出发点是基于彻底去除生产流程各个环节的浪费,以最低成本生产出最高品质产品。据统计,实施精益生产可使企业生产周期缩短60%~90%,在制品减少50%~80%,生产效率提高10%~100%,不合格率降低30%,与工作有关的伤害减少50%,被喻为“改变世界的机器”[1]。

从技术层面来讲,精益生产模式的核心理念就是准时化生产(just in time,JIT)与自动化;其生产模式的原则分别是一个流、由需求确定节拍时间(TT)和循环周期(CT)、后工序领取、工序保障质量及省人化[1]。

那么,对于劳动密集型的服装企业而言,最主要的是引入精益生产这一先进的生产管理理念。在服装企业的实际运行过程中,要将这一理念转化为实际的生产往往会遇到许多困难。这些困难最主要表现在企业生产管理容易流于形式化的借鉴,而对于生产管理过程中管理的科学性与员工的培训难以落到实处。

成衣“单件流”生产概念的提出是针对传统的“捆包式”生产方式而言的,即各工序之间只有一个半成品在流动,从裁片到成品加工的过程各个工序始终处于没有堆积、实现有序流动的状态;是一种工序间在制品向零(最理想状态)或者只有一件的生产管理方式[2]。

成衣“单件流”生产方式的核心内容为,服装加工工序的科学化、操作准时化和人员绩效考核的团队化。“单件流”生产方式的关键环节就是提前设定服装加工工序及每一个工序的节拍(时间),并按一个流水线生产员工团体(作业小组)计件,在理论上相同节拍当日的生产量也应是相同的。当然“单件流”并不代表生产线上只有一件产品或者作业员工与下一道工序之间只有一件产品,它是一种管理理念和目标,是一种柔性的灵活的和高效的服装生产方式[3]。

2 成衣“单件流”与“捆包式”生产方式的区别

服装企业传统的生产管理安排采用的是“捆包式”生产,即多件服装的裁片分类捆扎在一起投入到流水线中生产。每个工序员工作业的考核是计件制,员工只对自己工序的裁片质量负责,完成裁片的缝制后按10件/捆(或20件/捆)捆扎后再传递给下道工序(或送回中查台,中查完后再给下一工序缝制)。

成衣“捆包式”生产适合大批量且款式固定的制品,对于量小、款式多,或者款式快速变化则很难适应。

“捆包式”生产,不同裁片容易混搭进捆包,不易发现,只有到最后的成品检验时才会发现质量问题;员工生产采取单独计件,要对捆包的裁片进行清点和整理,浪费时间、降低了效率,进而延长了成品生产周期。“单件流”的生产则是以单件服装的裁片投入到流水线中生产,每一个道工序只有一件在制品,产品始终在一件一件地有序流动,并能够及时发现在制品的质量问题,有利于质量控制,也不会出现制品堆积混乱的问题,减少了员工不必要的捆包、清点、解包等时间和劳动,成品生产周期短,当天下单当天就能生产出成品,可以有效提高生产效益。

从生产工序的结构方式而言,“单件流”与传统“捆包流”生产方式不同在于,传统生产方式的生产线的正常运作是由各个部门的完成情况来决定的,部门之间始终处于被动状态。而单件流水生产则处于主动,它通过后工序向前工序要货来拉动整条生产线的快速流动,从而达到减少在制品、提高产量和效率的目的;同时,这种生产组织架构也使得一条流水线的员工组成了一个整体,大家都对制品的质量直接负责,在生产过程中便于形成良性竞争机制。

从生产管理角度而言,“单件流”生产方式容易实现科学管理和灵活调度。“捆包式”生产过程之所以经常出现赶工加班,原因就是管理者难以准确制订生产计划,安排生产,而且需要一定量的库存进行周转,从而占用大量流动资金。由于“单件流”生产对各工序生产耗时都经过科学测量,每件制品所需工时依据难易程度都是由管理者设定的,因此,能够准确计算出每天的产量、出货时间,进而达到合理、科学地安排生产。由于生产线上没有堆积的制品,管理者可以根据市场的反馈信息随时调整生产,从而真正实现零库存。同时,在制品减少,可以实现物流的快速流转,这样,困扰中小服装企业的流动资金也可以快速周转。

从现场设备管理角度而言,“捆包式”生产车间设备较杂乱,在制品多,占用场地大;单件流水线现场条例清晰、工序明确,半制成品积聚减少,可省回大量空间,便于目视管理,从而有效地提高场地利用率。

总之,“单件流”生产方式的优势可以概括为以下几点:一是车间在制品少,现场整洁,不存在乱堆乱放问题,场地利用率高,可以有效实现“零”库存;二是加工过程中下道工序能及时发现上道工序的质量问题,做到及时纠正;三是操作准时化,工序间设定更科学合理,生产周期短、效率高;四是以单件加工流水线制品数量为结算单位,易促使加工团队整体水平的提高。

当然,“单件流”生产方式在具体落实过程中也有需要注意和解决的问题:一是对生产管理人员的专业水准要求非常高,各个工序保证“同步化”是“单件流”生产的关键,工时节拍的计算和工序拆分不科学、产前物料准备不充分等,将会严重影响“单件流”生产;二是熟练操作工快速流动,员工岗前培训显得尤为重要;三是工资制度改革与员工传统生产观念的转变,是决定“单件流”生产方式成败的关键。

3 成衣“单件流”生产方式的实例

某服装公司是集产品研发销售和生产为一体的经营模式,其原有的“捆包式”生产方式越来越适应不了该公司款式多、批量小、周期短等的需要。为此,先以一个小组作“单件流”生产线的试点,周期为2个月。生产款式为一款绵绸上装,如图1所示。安排2条生产线,一条是以“单件流”生产试点的流水线,另一条则按原来“捆包式”生产,以此来寻求更适应本公司的生产方式,并有效地全面推行。

3.1 工序组织

按照产品设计的要求,将全部缝制过程所需的工序结构划分为:前胸衣收省、前中侧拼缝、后中侧拼缝、锁边、缉压明线、前上下拼缝、后上下拼缝、锁边、缉压明线、前后片拼合、装拉链、领袖口滚边、下摆折边。工序划分的目的就是员工操作完成的便捷性和人员安排结构上的合理性,并确定各道工序单件标准作业时间及所用设备。工序划分方法有样衣分解法、经验法和将这两种方法综合的综合法[4],本次工序采取综合法进行划分组织。

图1 服装款式图Fig.1 Clothing styles

在明确了工序的顺序以后,确定每道工序的标准加工时间是“单件流”机位安排的核心内容。传统的“捆包式”生产采取员工个人计件工资制度,对于单个工序所需时间并不做详细的规定;而“单件流”采取的是单件成衣计件核算,是加工小组团队合作的劳动,因此,每一道工序标准时间的确定和工序平衡显得尤为重要。科学制定标准工时主要有秒表法、顶定动作时间标准法(PTS)和数据综合法3种。经过现实生产过程的不断摸索,本方案采用秒表法加数据综合法进行计算。因为充分考虑到员工的技术熟练程度及团队技术结构的平衡,在科学的基础上给予适当弹性时间(表1)。

3.2 工序机位安排

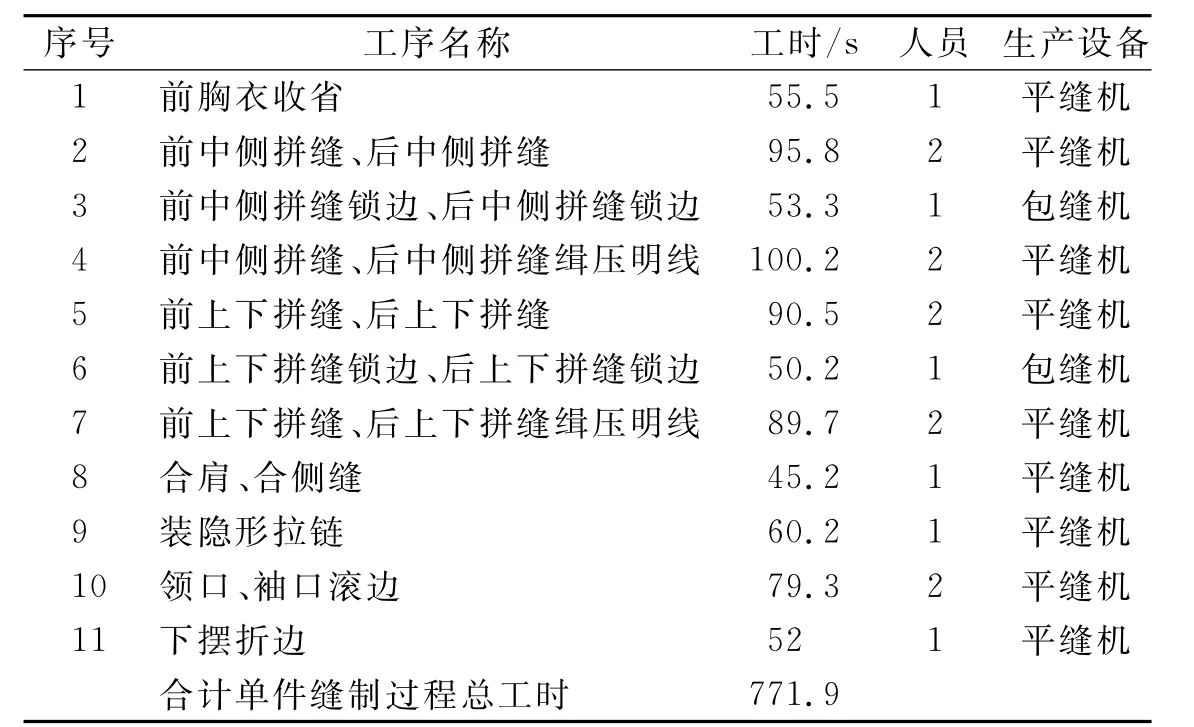

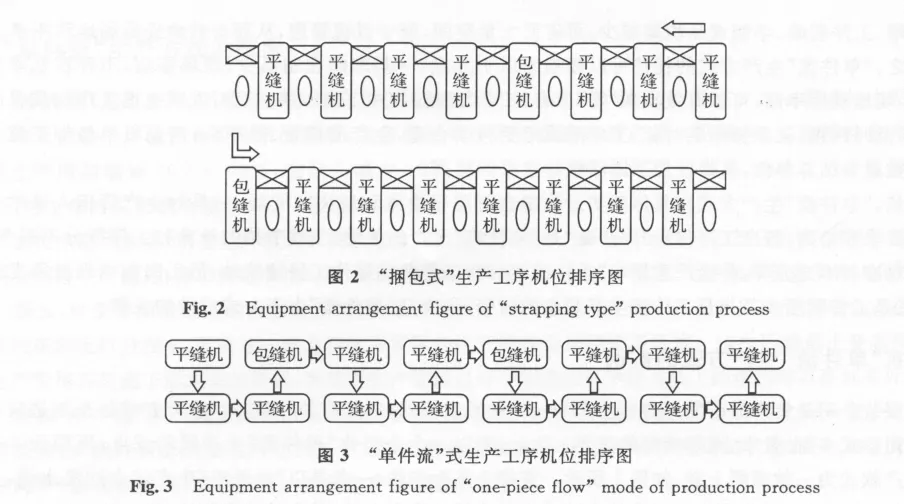

图2是该公司结合现有生产规模以“捆包式”流水线安排的工序机位,由于是单线传递,相邻工作地少,作业员把所完成的裁片捆扎后由负责收发的管理人员送交至下一作业员处,工序间的在制品转移须借助周转箱和小车,在制品储存量较大,生产周期长。图3是根据生产场地等条件设定的一组“单件流”机位排序图,机位组合按照图1款式加工所用到的设备和加工顺序进行排列,机器排序紧凑有序,可以减少人员的走动及在制品搬运距离;同时配备一名熟练的机动人员以应急用,随时避免流水过程中断。

表1 缝制过程生产工序安排表Table 1 Production schedule of garment sewing process

3.3 2种生产方式生产周期比较

根据生产工序和机位的安排,由16个工位组成的流水线,2种生产方式的周期存在着较大差异。生产单位数量产品所需时间和生产线上作业人数的数据可获取时,则流水节拍r可以用以下公式计算:

式中:∑t—单位产品总工时;q— 生产线作业人数[5]。

则该款服装的生产节拍为:r= 单件标准总加工时间∑t/总作业人数q;即:r=771.9/16=48.244(s)

“单件流”生产第一件服装的出线时间为48.244×16≈771.9(s);

10件服装的出线的时间为48.244×16+9×48.244≈1 206(s);

“捆包式”生产第一件服装的出线时间为48.244×16×9+48.244≈6 995(s);

10件服装的出线时间为48.244×16×10≈7 719(s);

可见“单件流”在线制品移动速度快,生产周期大大短于“捆包式”生产。

3.4 “单件流”生产组织过程中的几个关键问题

“单件流”生产方式对于小批量成衣生产而言优势明显,但在组织生产过程中需在以下几方面做科学设计与充分准备:一是工序与工时节拍的设定,对生产管理人员提出了很高的要求。专业管理人员必须熟悉制品生产的每一个环节,科学设定工序和工时,确保不会出现回流或瓶颈情况;二是物料准备要充足,设备运行可动率要达到100%;三是要加强员工组织与培训,服装企业员工流动较大,生产前对员工操作技能的培训至关重要,流水线的组长应作为机动人员,准备随时解决生产过程中可能出现的各种问题。

4 结 语

通过对某公司绵绸上装“单件流”生产方式的应用,充分证明中小服装企业针对小批量多款型的成衣生产采用“单件流”流水作业,不仅可以缩短生产周期,提高产量;而且,转款速度快,节约场地,使企业的生产效益和市场竞争力得以提高。

[1] 韩娜.如何确保精益生产方式有效落地?[J].中国制衣,2011(3):44-47,43.

[2] 叶宁.服装企业单件流生产应用[J].广西纺织科技,2008(5):46-48.

[3] 顾天明.服装“单件流”的理想与现实[J].中国制衣,2010(3):50-51.

[4] 叶小丽.服装“单件流”生产研究[J].江苏纺织,2009(7):56-57.

[5] 蒋晓文.服装生产流程与管理技术[M].上海:东华大学出版社,2003.