新型带钢卷取机自动控制系统的设计

2012-05-15蒋长虹邱华东2杨晓光

蒋长虹,邱华东2,,杨晓光

(1.太原钢铁(集团)有限公司,太原030003;2.太原理工大学 信息工程学院,太原030024)

太钢热连轧厂于1994年引进的日本1 549mm热连轧机,其计算机系统采用美国西屋公司的WDPF控制系统。随着市场经济的发展,对热连轧钢卷的产品质量和产量等技术指标有了更新更高的要求。由于热连轧机卷取区是整个热连轧生产线上的一个重要的组成部分,其生产现状大大限制了轧机生产能力的进一步提高[1]。因此,笔者及其课题成会员对其卷取区系统进行了较大规模的技术改造,主要包括:拆除原有的1号、2号卷取机,新建一台新的全液压式的1号卷取机;改造3号卷取机,保留原3号卷取机的机械主体设备与电气传动设备,将其控制系统改用德国西门子公司的TDC控制系统;新增两套液压卸卷小车等。本课题除热连轧机硬件系统得到更新升级外,主要研究开发了带钢头部张力优化控制、夹送辊张力控制,以及卷取机平滑曲线减张控制等主要新技术,现场运行结果表明了新技术的有效性。

1 带钢头部张力优化控制技术

张力控制是卷取机控制的核心,不仅直接影响钢卷的卷形,而且还会影响到精轧的板型。卷取张力控制不好,会造成精轧带钢拉窄等问题,很容易造成废钢。由于该厂3号卷取机采用的是斜楔柱塞式卷筒,属于国内较落后的卷筒,当卷筒承受负荷时,会产生内泻;且3号卷取机的助卷辊采用气动控制,当其承受负荷时,助卷辊间隙难以稳定,故而造成3号卷取机头部卷形差,特别是钢卷内圈较松问题,严重影响了产品质量。为此,开发了3号卷取机带钢头部张力优化控制软件,其主要控制思想包括以下几点。

1.1 调节夹送辊张力控制与速度控制转换的时间

由于3号卷取机夹送辊采用气动控制,无法检测夹送辊是否咬钢,所以利用3号卷取机夹送辊前的热检作为基准点,延时使夹送辊采用张力控制、滞后速度控制。即,延时时间=夹送辊与热检之间的距离/带钢速度+时间常数。这样可使夹送辊在带钢刚进入卷取机时就在卷筒与夹送辊之间建立张力,以提高头部卷形质量。其中的时间常数根据经验确定。

1.2 建立卷取张力的数学模型,提高卷取的质量

现代热轧带钢卷取生产中,普遍采用张力卷取来改善卷取过程中带钢的变形状态,减少塔形、扁卷和松卷等缺陷。在卷取生产工艺参数中,张力是最重要的参数之一,它将直接影响到卷取的质量,甚至卷取的成败。因此,在生产实际中建立卷取张力的数学模型,对提高卷取的质量和成材率起着重要的作用。

卷取张力控制由两级计算机实现。首先由过程自动化级L2中的张力模型,计算卷取张力的设定值,计算完成后下送基础自动化级L1执行。张力模型算法遵循三个原则:一是不同钢种及不同厚度给定不同的张力初始值;二是张力值的确定与厚度有关;三是张力值应与卷取不同温度下的变形有关。其算法分以下两个步骤。

第一步:根据钢种特点及经验调试,确定不同钢种在不同规格范围内的初始单位张力F;

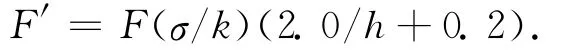

第二步:根据不同温度下的高温变形及具体厚度进行进一步细化计算:

式中:F′为单位卷取张力;F为初始单位张力;σ为该卷取温度下的变形抗力,根据钢种确定,同一钢种为一固定值;k为高温变形的转换系数;h为带钢目标厚度。

从以上公式可以看出,卷取张力除与单位张力有关外,还与变形抗力及厚度有关,变形抗力越大,张力越大;而厚度越厚,则张力越小。

1.3 3号卷取机头部张力优化

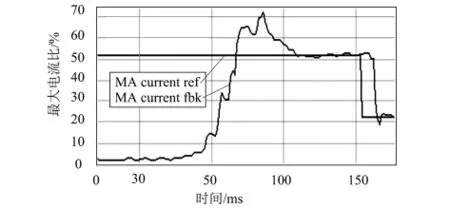

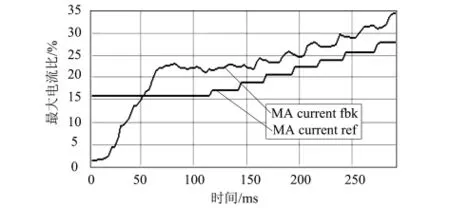

由于该厂轧制品种多、带钢性能差别大,原有的张力控制导致了如管线钢等这类硬材质的钢种头部极易打滑或松卷;而软材质的带钢如硅钢、SPHC、08AL等头部易拉窄,直接影响到产品的产量和质量。为了提高带钢卷形合格率,对带钢张力控制进行了改进,对于不同的钢种采用不同的头部张力优化控制。例如,对硬质钢,3号卷取机咬钢时以大张力卷取数圈(一般是3圈),保证带钢头部紧紧缠绕卷筒,从而使带钢稳定建张,提高成卷率,保证了头部卷形,尤其保证头部不松圈。图1所示为3号卷取机头部张力优化曲线(硬质钢)。图中电流与张力成正比,电流情况可清晰地反映出张力的变化。头部咬钢时张力较大,而咬钢数圈后张力迅速下降。对于软质钢,由于精轧出口温度高,并且材质较软,当卷取张力较大时,很容易将带钢拉窄,严重影响产品质量,为此采取的措施是:卷取机咬钢时,先以小张力咬钢卷取数圈,然后再按曲线迅速提高到设定张力。由于软质钢头部较软,以合适的小张力咬钢,才能保证头部良好的卷形。如图2所示,咬钢过程电流呈逐渐增加趋势,反映出张力也呈逐渐增加趋势。

图1图2中,MA current fbk表示卷筒最大电流百分比;MA current ref表示卷筒电流给定值(%)。

1.4 带钢头部张力优化控制程序

为了适应该厂轧制不锈钢板形的需要,对相应张力设定程序进行了以下改进。

图1 3号卷取机头部张力优化曲线(硬质钢)

图2 3号卷取机头部张力优化曲线(软质钢)

1)L2增加了单位张力设定增益系数,平时设定为1。当轧制不锈钢时,根据生产要求下送相应数值,原则上大于等于1。

2)L1对L2下送单位张力设定增益系数进行限幅,上限140%,下限100%。

如果L2下送单位张力增益系数大于1,则实际单位张力设定为原有单位张力设定乘以单位张力设定增益系数;待带钢头部进入卷取机100m后开始减张,直至实际单位张力设定达到原有单位张力设定值的100%,减张斜率为5%/s。

原有操作工手动干预张力功能不变:3号卷取机由于轧制能力限制,张力设定增益系数为固定值115%;手动干预3号卷取机张力给定值的范围是50%至200%。

3)带钢缠绕数圈后,采用张力优化曲线,使张力沿曲线迅速达到设定值,这样可以让张力平滑过渡,既克服了松圈缺点,又可以使带钢张力没有大的波动,从而保证了卷形。

带钢头部张力优化控制程序框图如图3所示。生产实践证明,带钢头部张力优化控制技术对带钢头部张力实施了有效控制,既保护了机械电气设备,保证了精轧出口的宽度控制,又克服了头部松圈的缺点,保证了卷形质量,效果良好。

2 夹送辊张力控制

图3 带钢头部张力优化控制程序框图

改造前的3号卷取机夹送辊没有张力控制。在卷筒咬钢前,夹送辊采用超前速度控制;卷筒咬钢后,精轧没抛钢则采用夹送辊零电流控制,使夹送辊线速度保持与带钢速度一致;精轧F4抛钢后,夹送辊采用滞后速度控制,卷筒进行减张控制。这种控制方式在卷取机产生故障时,有可能使夹送辊往卷筒内送钢,造成带钢在卷取机内重叠;精轧抛钢后夹送辊采用滞后控制,卷筒张力控制经常造成带钢甩尾,卷形不好。

由于夹送辊主传动采用富士通公司U2板控制,属于日本20世纪80年代初的产品,改造前夹送辊采用零电流控制,没有张力控制功能。为了对夹送辊进行张力控制,首先对U2板进行改造,将U2板电流负限幅引至TDC,由TDC进行张力控制。

夹送辊张力控制是一种新的控制方式。带钢进入夹送辊之前,夹送辊速度等于带钢速度乘超前系数。即卷取机咬钢前,夹送辊采用超前速度控制。根据带钢数据计算出夹送辊张力和扭矩设定值,从卷取机建张(即卷取机咬钢)时起,夹送辊采用滞后速度控制;夹送辊建立的张力和扭矩被限定在张力和扭矩设定值范围内。同时夹送辊采用反张力控制,末机架抛钢之前反向张力(反向扭矩)增加到100%。

精轧时,当带钢正在卷取,其张力被分成可调的卷筒与末机架的张力和卷筒与夹送辊之间的张力两部分。其中张力分配系数在过程自动化级L2中的监控中可以进行设置。

由于夹送辊与卷筒之间始终存在一定张力,这样使得带钢进入卷取机后板型较好,从而有效避免了由于设备、控制原因或者设定不好导致卷筒失张,甚至卷取机叠钢故障的发生。夹送辊正向张力力矩(夹送辊向前拽带钢的力矩)等于精轧机的反向力矩(精轧机相对于夹送辊向后拽带钢的力矩)。如果开始卷取时正向力矩太大,精轧机活套也会受到影响,带钢会出现拉窄现象,因此,必须保证平滑的张力变换。夹送辊力矩控制模型为:

式中:M为输出力矩;Mt为张力力矩;Ma为加速力矩;Mf为摩擦力矩。

1)张力力矩Mt

式中:F1为夹送辊张力;D为夹送辊直径。

2)加速力矩Ma式中:i为减速比;IFM为电机转动惯量、电机侧轴转动惯量及电机侧齿轮转动惯量之和;IFH为轧辊转动惯量、轧辊侧轴转动惯量及轧辊侧齿轮转动惯量之和;ρ为夹送辊密度;π取固定值3.141 59;D为夹送辊直径;A为加速系数。

3)摩擦力矩Mf。摩擦力矩取决于轴承结构、润滑、速度,一般取经验值。

从公式(1)—(3)可以看出,力矩由张力力矩、加速力矩、摩擦力矩三部分组成。其中,张力力矩与直径成正比,加速力矩与直径成反比;加速力矩与减速比、转动惯量及夹送辊材质有关。

应用力矩控制模型,经过实践证明,夹送辊张力控制效果良好,满足了控制要求,使卷形较改造前有了质的提高。

3 卷取机平滑曲线减张控制

改造前3号卷取机夹送辊采用速度控制。精轧没抛钢前,夹送辊采用零电流控制;精轧抛钢后采用卷筒减张控制,夹送辊投速度滞后。减张采用3次减张,由于每次减张都是阶跃给定,使得卷取张力不稳,影响卷形,不是减张过大造成卷取尾部张力不足,就是减张太小造成甩尾。其中,最常见的是卷取的项链卷,即在精轧抛钢后由于张力急剧变化导致钢卷中央有一圈或数圈突起。

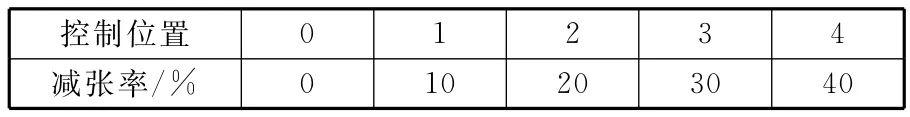

改造后的3号卷取机,采用了张力控制技术,按照表1所示的减张率进行减张控制。

表1 卷取机平滑减张表

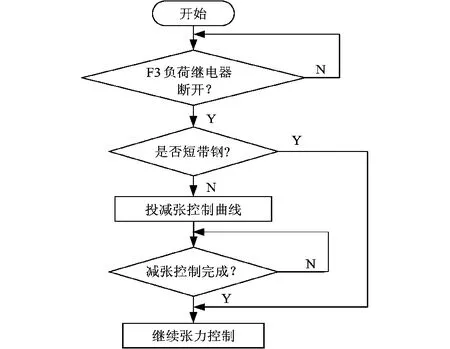

由表1可知,一次减张最大可以至40%,这样可以保证带钢离开末机架时张力已基本达到平稳过渡,避免了项链卷的出现。如果是短带钢,则不减张。曲线减张控制程序框图如图4所示。

图4 曲线减张控制程序框图

4 结论

综上所述,卷取机能否正常工作,以及卷取效果的好坏直接影响到产品的产量和质量。由于新的3号卷取机采用了多项新的控制策略,在张力设定、带钢头部优化、减张等方面采用了更为精确的控制手段,调整依据曲线进行优化,使得控制准确,效果十分显著。卷取张力控制系统的优化改造,既解决了松圈、拉窄问题,又使带钢张力无大的波动,从而保证了卷形,使钢卷的合格品率大幅度提高,同时也减少了废钢。

太钢热连轧厂卷取区计算机控制系统改造中,3号卷取机既吸收了SIEMENS公司1号卷取机的技术优点,又结合3号卷取机自身的特点,自主研发,独立完成开发了多项新技术,不仅为太钢节约了大量的软件硬件设计、编程、调试费用,具有可观的经济效益和社会效益,而且其新型的控制思路可以在国内外同类工程中推广使用。

[1] 童朝南,纪智彭,开香董,等.卷取张力控制新方法[J].北京科技大学学报,2002,24(4):463-465.

[2] 胡 平.卷取张力数学模型的建立[J].昆明冶金高等专科学校学报,2002,18(4):3-5.

[3] 董建芝.热连轧卷取机智能张力控制系统[J].自动化应用,2011(4):35-36,43.