环己酮生产中皂化废碱液处理新工艺

2012-05-07刘文岗陈志斌

刘文岗,陈志斌

(1.湖北省化学工业研究设计院,湖北 武汉 430074;2.岳阳可力环保科技有限公司,湖南 岳阳 414000)

环己酮是一种重要的化工原料,工业化生产环己酮的工艺主要有环己烯法和环己烷法[1]。环己烷氧化制备环己酮生产过程中,需要用氢氧化钠溶液中和氧化液中的有机酸、皂化氧化液中的有机酸酯,由此而形成废液,即皂化废碱液。每生产1 t环己酮产生皂化废碱液约0.8 t,其中含有大量的有机物,COD值在500 g·L-1左右,难以生化处理[2]。

目前,皂化废碱液的处理方法主要有焚烧法和化学处理法。国内外大多数企业采用焚烧法处理皂化废碱液,存在如下缺点:(1)焚烧过程中产生的CO2、粉尘等仍然存在严重的环境污染;(2)皂化废碱液中的有机酸等有价值的副产物没有回收,存在资源浪费问题;(3)投资较大,固定投资是化学处理法的两倍;(4)运行成本高。

为此,岳阳可力环保科技有限公司经过长期研究及试验,开发了新的化学处理技术(简称化学法),对环己酮生产中皂化废碱液进行处理,在解决粉尘污染情况下回收有价值的副产物,投资及运营成本均较焚烧法有大幅度降低[3],获得国家专利[4],在工业化生产中取得了良好的效果。

1 工艺路线

1.1 皂化废碱液的组成

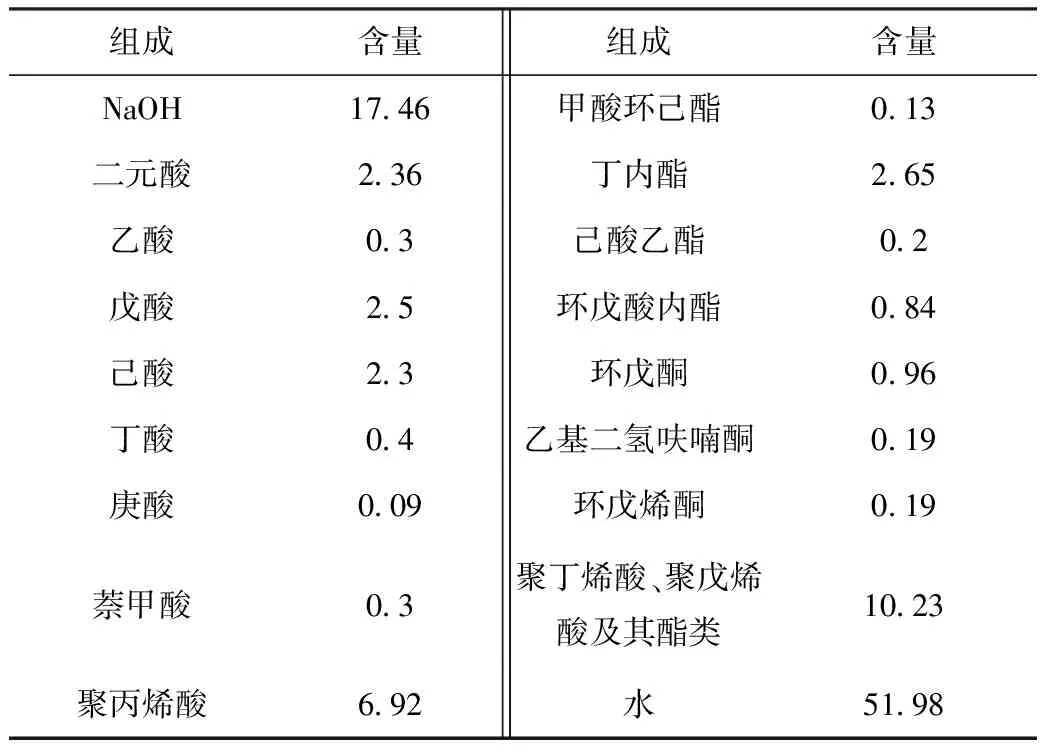

皂化废碱液的主要成分见表1。

由表1可知,皂化废碱液含有大量可溶于水的有机酸盐、有机物,COD值高,不易生化处理。

表1 皂化废碱液的主要成分/%

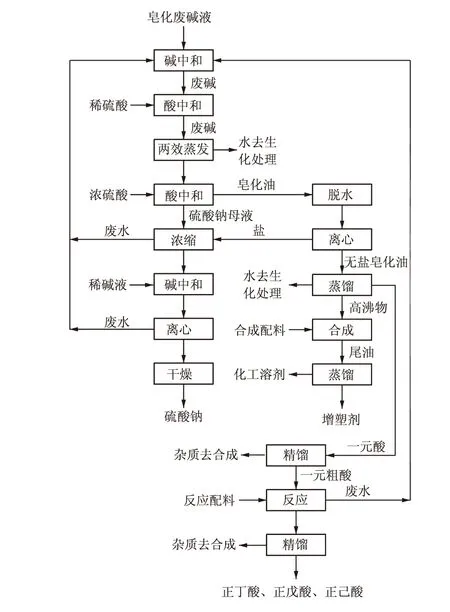

1.2 处理工艺流程(图1)

图1 皂化废碱液的处理流程

1.2.1 废水回用

将硫酸中和废碱液产生的浓缩废水(pH值2~2.5,COD值约80 g·L-1)、离心机脱出的废水(pH值约6.5,COD值约30 g·L-1)、皂化油脱水产生的废水(pH值2~2.5,COD值约120 g·L-1)、有机酸反应时产生的废水(pH值约1.0,COD值约100 g·L-1),加入到皂化废碱液中,中和处理皂化废碱液中的游离碱。

1.2.2 硫酸中和

皂化废碱液加入高浓度废水处理后,pH值一般达不到蒸发的要求,需再向废碱液中加入适量的稀硫酸,将其pH值调至8~9。化学反应式为:

2NaOH+H2SO4=Na2SO4+2H2O

Na2CO3+H2SO4=Na2SO4+CO2↑+H2O

2RCOONa+H2SO4=2RCOOH+Na2SO4

R′(COONa)2+H2SO4=R′(COOH)2+Na2SO4

1.2.3 多效蒸发[5]

将调整好pH值的废碱液送入蒸发器进行蒸发,一般采用两效蒸发,蒸发后废碱液的含水量需要控制在一定范围内。

1.2.4 浓缩处理

将蒸发好的废碱液送入到特定的反应器内与浓硫酸进行中和,将pH值调至2~2.5。中和后的浓浆自流进入浓浆浓缩罐,上层的皂化油自流入皂化油脱水罐。向浓缩后的浓浆加入适量30%的NaOH溶液进行反中和,将pH值调至6.5左右,浓缩产生的水及皂化油分出的水送入废水接收罐。

1.2.5 盐干燥

将调节好pH值的浓浆再次送入浓缩罐除去部分水后,进入离心机离心脱水。分离出来的盐进入干燥系统,气流干燥包装,浓缩产生的水及离心机产生的水送入废水罐。

1.2.6 离心除盐

皂化油中含有25%的饱和水,利用专用设备将皂化油内的水蒸发送入废水罐,蒸发后的皂化油含有少量的硫酸钠,利用离心机将其脱去,形成无盐皂化油。

1.2.7 多元酸酯合成

将无盐皂化油送入粗蒸设备,蒸馏出一元酸,再将蒸馏一元酸后的高沸料送入特定的合成釜内加入配料对尾油进行化工合成,合成好的尾油进一步蒸馏,轻组分作化工溶剂,重组分用于合成增塑剂。

1.2.8 精制一元酸

粗蒸一元酸的主要成分为乙酸、正丁酸、异丁酸、特丁酸、正戊酸、异戊酸、特戊酸、正己酸、庚酸等,还有少量的不明物,其中正丁酸、正戊酸、正己酸的含量占总量的85%。利用精馏塔将正丁酸、正戊酸、正己酸逐个分离,将分离后的正丁酸、正戊酸、正己酸送入常压反应釜内,添加适量助剂除去精馏过程中不能分离的杂质。再次精馏后得到产品,其中正丁酸纯度97%、正戊酸纯度99.5%、正己酸纯度98%。

1.3 流程说明

生产工艺中COD含量更高的废水能够回用,不产生新的废水;真空等系统含有少量COD,一般工业废水处理装置都能够进行处理。

有机酸盐不易生化处理,需要用浓硫酸等无机酸对皂化废碱液进行预处理,形成稳定的无机酸盐和有机物,分离后分别处理。

浓缩设备采用升膜式蒸发器,具有造价低、停留时间短、浓缩比高、单位蒸汽消耗量小、处理量大的优点,对于低浓度皂化废碱液的浓缩比较合适。由于蒸发强度与效数成反比关系,效数对于设备投资影响较大,综合考虑后采用两效蒸发器。

无机酸盐和有机物为非均相物系,采用沉降分离需要一定时间;且浓缩后的浓浆含有大量无机酸盐,易结晶。操作需在特定反应器内进行。

先用比较经济的机械方法(简单离心分离)尽可能除去浓浆中的大部分湿分,再根据湿物料的泥糊状选用可以大批量处理的气流干燥器,使得处理后的硫酸钠达到工业级别。

若皂化油中的盐分超过一定量,会对后续有机相的处理产生重大影响,降低多元酸酯的热值,影响一元酸的纯度,必须预先除去。

单纯蒸馏一元酸后的高沸料成分比较复杂,占总物料比例较小,若采用精馏分离方法处理成本较高。综合考虑,采用与醇类反应生成酯类物质,轻组分作化工溶剂,重组分用于合成增塑剂。

粗蒸的一元酸中同样含有多种成分,回收主要成分正丁酸、正戊酸、正己酸能够取得比较好的经济效益。对于少量低沸物和高沸物,则回用生产酯类比较合适。

1.4 三废处理

(1)工艺过程产生的废水为两效蒸发水,COD含量约3000 mg·L-1,pH值8~9,无色透明,主要污染成分为甲酯、甲酸、乙酸,分子量较小,容易进行生化处理。

(2)工艺过程中产生的废气为酸性的水蒸气及少量CO2气体,在装置最高处设置尾气吸收塔,先用10%NaOH溶液吸收,再用活性炭吸附。NaOH吸收后的pH值8~9的废液排入废碱罐回收利用。

(3)工艺过程中产生的唯一废渣为硫酸钠包装时产生的落地料,该物料回收包装后作次品销售。

2 投资效益分析与比较

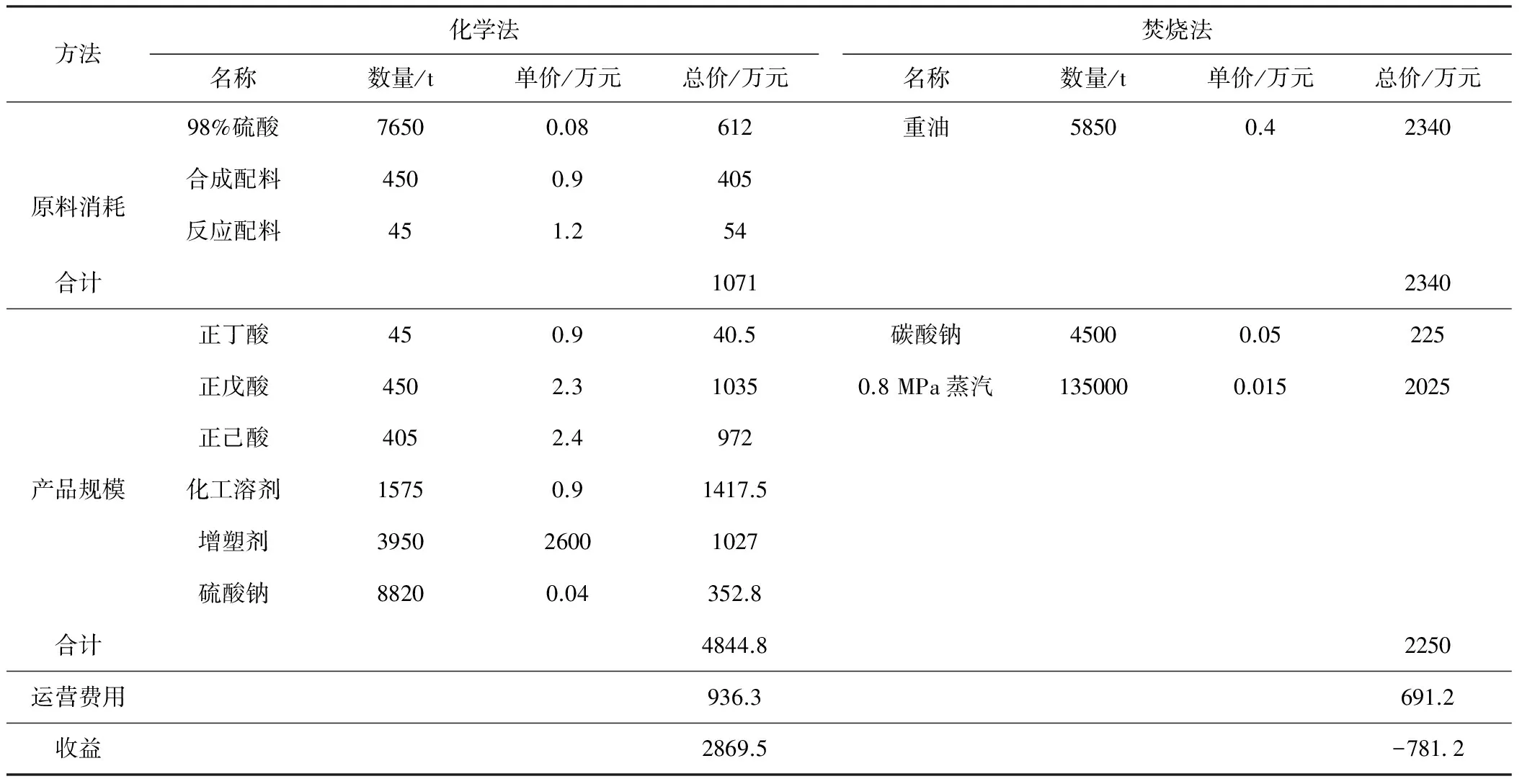

根据已建成的环己酮装置统计,一套6万t·a-1环己酮生产规模的皂化废碱液焚烧法投资一般在3000万元以上[2];同样处理规模化学法投资一般在1500万元左右。以目前市场价为准计算,对化学法和焚烧法在原料消耗、产品规模、运营费用、收益等方面进行分析与比较,结果见表2。

表2 化学法和焚烧法的原料消耗、产品规模、运营费用、收益的比较

由表2可以看出,与焚烧法处理皂化废碱液相比,化学法具有明显优势:(1)回收了有价值的全部产品,实现了废物资源利用;(2)基本没有大气污染;(3)化学法设备投资远较焚烧法小,而且焚烧炉在运行过程中其耐火墙极易损坏,如果出现墙壁损坏脱落,则环己酮连续生产受较大影响,而化学法,在选择适合工艺材质的情况下,没有此类问题;(4)整套装置的运营费用较焚烧法大幅减少。总体而言,无论从经济角度还是从环保角度出发,化学法均值得推广。

3 合理化建议

(1)处理皂化废碱液的工艺流程较长,完成整个工艺生产所需要设备种类及数量较多。由于部分原料、中间产品及成品有一定的腐蚀性,对设备材质要求比较高。

(2)精馏工序中有少量杂质不易分离,必须经过化学反应除去。因这些杂质与皂化废碱液的成分有直接联系,而皂化废碱液的组成受上游工艺影响较大,质量不稳定,导致后期化学法处理时杂质组成相应变化,因此,必须经常进行化验分析,以指导生产。

(3)蒸发器的加热室排出大量冷凝水,可以考虑回收其中的显热,采用板式换热器等设备对某些物料进行预热或者作为热媒用于某些物料的保温。

(4)可以考虑采用热泵蒸发进一步节约蒸汽消耗。

4 结语

化学法处理环己酮生产中皂化废碱液,与现有工业处理方法(焚烧法)相比,投资省、污染小、运营费用低、回收物价值高,无论在经济方面还是在环保方面,均具有明显优势,值得推广。

参考文献:

[1]任培兵,任雁,张妍,等.环己酮生产技术分析[J].化学工业,2010,28(1):20-21.

[2]陶沙.环己酮生产中皂化废碱液的资源化利用及处理[J].化学工业与工程技术,2010,31 (5):58-60.

[3]朱兆华.环己酮生产中皂化废碱液的中和处理与综合利用[J].化工环保,2000,20(4):36-39.

[4]陈庸彪.一种从生产环己酮副产物废碱液中提取正丁酸、正戊酸、正己酸的方法[P].ZL 2010 10 117 025,2010-07-14.

[5]张家森,姜雨土.皂化废碱液蒸发浓缩技术的改进[J].化工生产与技术,2006,13(3):59-61.