钢轨磨耗测量系统中光带主曲线提取的研究

2012-05-04吴柯庆余学才吴福华

吴柯庆,余学才,吴福华,张 蕾

(电子科技大学 光电信息学院,四川 成都610054)

0 引 言

铁路提速和重载运输的快速发展、客货运量和行车密度大幅度增长,铁路运输的安全越来越受到大家的重视,轨道的安全检测成为了铁路相关部门的重要工作之一。在各种决定钢轨损伤的参数中,钢轨头部的磨耗值是主要参考标准之一。钢轨直接承载了列车的压力并通过与列车之间的摩擦来引导列车的运动,所以钢轨的磨耗主要在轨头部分,钢轨磨耗是否超限,直接决定钢轨是否需要更换或打磨。因此,精确地测量出钢轨轨头的磨耗值对于钢轨的维护及火车的运行安全非常重要。如何精确且高效的测量出钢轨轨头磨耗一直是国内外铁道部门一个重要的研究课题[1-3]。

目前国外非接触式钢轨磨耗测量技术得到了很好的发展,而且能测量如轨距,轨头磨耗,三角坑等项目。而国内对钢轨磨耗的测量现阶段都是采用手工卡尺测量,这种方法的精确度虽较高,但受实际测量条件和测量环境的影响,其测量效率低下。随着技术的发展,现在国内也在研究一种基于计算机视觉的非接触式激光光切法测量钢轨磨耗的方法[4-5],其主要原理是通过激光垂直照射到钢轨表面,电荷耦合器件(charge-coupled device,CCD)以一定角度实时采集钢轨切面的激光散射图像。提取光带图像中心骨架后,通过和理论图像进行对比,就能计算就出钢轨的磨耗值。所以钢轨光带中心曲线的提取对系统的测量的准确度有很大的影响。通过激光照射导轨表面实现非接触式测量,能够减轻工地检测人员的工作复杂度,实用性很强,而且能大大提高检测效率,通过大量测量数据对钢轨磨耗程度进行实时监视,进而保证铁路运输的安全性。

在非接触式钢轨磨耗测量的过程中,主要是通过CCD来接收激光图像信息,CCD采集到的图像中目标图像的清晰度直接决定测量结果误差。CCD采集到的图像非常容易受到外界光的干扰,而且外界环境光的干扰是未知的。在提取光带中心的实验过程中,如果直接对光带进行细化,处理后经常会遇到两种情况,曲线出现大量的毛刺或者大面积的缺失。这主要是由于背景光的干预造成的,而且和CCD曝光时间有关。由于激光器照射区域需覆盖钢轨轨头的整个侧面区域和钢轨的顶部区域,再加上野外测量时强太阳光曲线易出现毛刺或断裂,直接通过细化[6-7]和去噪的过程很难得到理想的曲线图像,都不能很好的解决这个问题。为此,我们根据光带特有的曲线特性,提出了斜率驱动主曲线的方法,通过预测曲线走向,从而保证在背景光光强变化范围较大情况下,避免产生曲线缺失和毛刺的现象。

1 钢轨轨头磨耗测量系统的工作原理及流程

整个钢轨磨耗测量系统的设计主要分为3个部分:图像的标定还原系统、现场钢轨磨耗数据的采集系统、后台实验数据的分析。标定还原主要是解决在CCD成像的过程中由于成像的角度、CCD位置的偏移、CCD镜头成像的畸变等原因造成的图像的变形,通过定标处理后,能计算出校正的参数,用于现场测试系统中的还原部分。现场测量系统主要是现场对钢轨图像进行的采集和处理,并能够实时的输出钢轨的磨耗值。后台实验数据的处理是对现场采集到的数据进行统计和分析,通过图像界面的设计形式来查找需要关注的钢轨段磨耗情况,并能以报表的形式对测试结果进行打印。

钢轨断面磨耗一般定义为:由于机械作用而造成的物体表面材料的逐渐损耗。钢轨磨耗指标主要有垂直磨耗和水平磨耗。垂直磨耗:以钢轨非工作边轨鄂部分为测量基准,在距工作边1/3轨头宽处垂直方向的磨耗;水平磨耗:以钢轨非工作边轨鄂部分为测量基准,在距钢轨顶面下16mm处水平方向的磨耗。图1为钢轨磨耗测量现场数据采集系统的原理图。

光切法钢轨磨耗测量系统主要由线性激光器,采集图像部分CCD以及进行图像处理的计算机组成。钢轨磨耗测量模型的主要原理[8-10]是:线激光器垂直照射在钢轨表面上,激光就会在钢轨表面形成散射,再通过与钢轨断面成一定角度放置的CCD采集到钢轨断面轮廓图像,图像中明亮的光带就是钢轨的轮廓信息图。经过一系列图像处理后得到光带的单像素轮廓图,再经过CCD针孔成像原理进行空间上的图像校正,转换到计算机坐标系下通过和理论曲线的对比得到钢轨断面的真实轮廓曲线,经过图像匹配后,根据磨耗的定义输出激光切面处钢轨的磨耗值。

通过测量原理可以得知,后续图像处理过程都是在CCD采集到的图像的基础上进行处理的,所以,能否得到稳定的钢轨真实曲线图像对系统的稳定性和准确性将产生很大的影响。在实验的过程中,由于实验的环境不同,背景光对CCD采集到图像的影响也不同。当外部光很强时,如野外测量的过程中,由于强背景光的干扰,就会扰乱目标区域图像,进行二值化后就会出现杂乱的曲线;当调节CCD曝光时间以减少外部光的干扰时,在暗背景下采集到的CCD图像就会出现断裂的情况。所以,要解决系统的稳定性问题,就必须在各种不同的背景下提取到稳定的目标钢轨曲线的图像。这样,在通过细化等图像处理算法才能得到更准确的磨耗值。

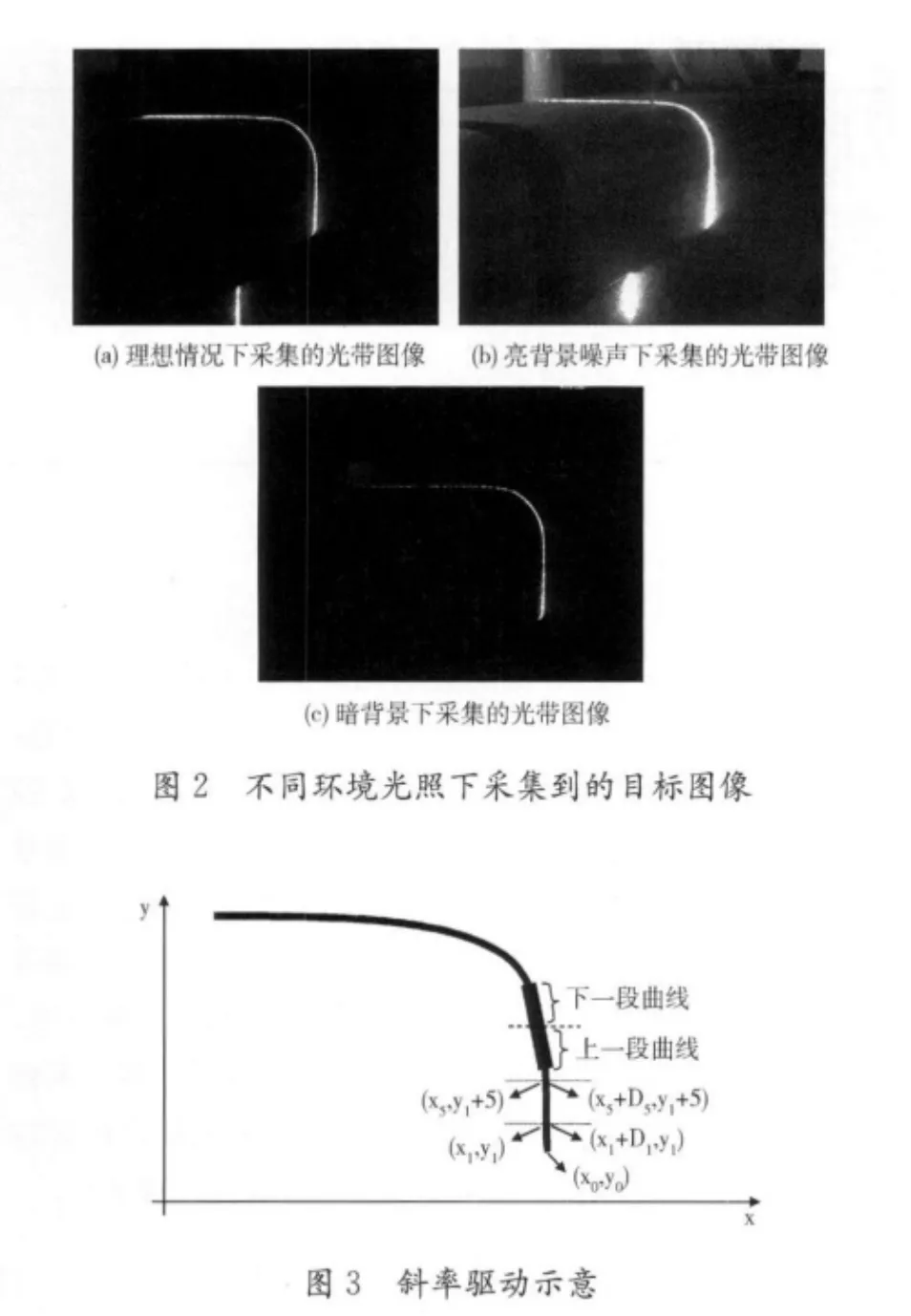

2 斜率驱动主曲线

由于CCD采集到的目标图像质量直接影响测量结果的准确度,能否提取出清晰的目标钢轨曲线决定着系统的可靠性。CCD采集的钢轨光带图像质量会受环境光光强的影响,如图2所示,(a)、(b)和(c)分别为适中背景、强光背景和暗背景3种典型背景光下所采集到的图像。(a)中,背景光完全被滤波片滤除,所得的钢轨曲线图像很理想。(b)中,由于背景光较强,提取光带主曲线[9]后会出现大量的毛刺;而对于(c),细化处理后所获得的曲线骨架就会出现大面积的断裂。虽然钢轨磨耗点对整个钢轨来说是两个固定的点,但在计算机处理的过程中我们需要通过整个刚过轮廓的曲线形状来和理论曲线进行匹配,所以,钢轨的轮廓图像是否清晰完整对测量的准确率有很大的影响。针对以上出现的情况,提出了斜率驱动主曲线算法,从而达到抑制亮带毛刺和连通暗区域光带的作用。

2.1 光带主曲线提取

(1)斜率驱动跟踪主曲线:根据钢轨曲线光带自身平滑的特点,曲线斜率在很小的一段区域内也是一个渐变的过程。根据各区域的二值化阈值提取这一小段区域的实际曲线,再通过计算这一段曲线的斜率来预测下一段曲线的出现的区域,并在此区域内确定这段曲线的具体位置,从而达到抑制亮带毛刺和连通暗区域光带的作用。其实现步骤如下:

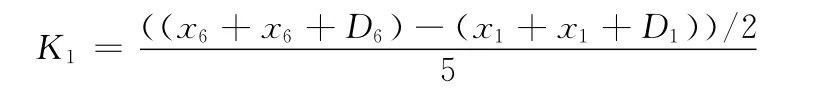

步骤1:创建原始图像的副本,并进行动态二值化,二值化的阈值和图像的背景图像信息有关。由此二值化后图像的斜率信息来跟踪原始图像的真实目标曲线。查找此新建图像的最下面的亮点并记为(x0,y0)。如图3所示。

步骤2:由钢轨轮廓外形可知,钢轨轨头下方是钢轨侧面直线和轨头下颚直线的交点,但有一个小弧度的倒角。所以,在新建的图像中,采集到的光带下方也会有一小段圆弧,因此需要把从搜索到的图像副本的最下端点再往上15个像素的点作为第一段斜率曲线的起点。由纵坐标的值可以搜索到对应的曲线左右两点(x1,y1),(x1+D1,y1),其中D1为纵坐标为y1时曲线对应的线宽。现以step=10为步长来计算这段曲线的斜率,由于线宽的不均匀性,需要计算该曲线段的平均斜率,以平均斜率来近似整段曲线的斜率。这里将step=10的曲线段分为5段来进行计算,每段高度为step/2(步长和分段段数可以根据具体需要进行选择)。往上再搜索纵坐标增加步长一半的两个端点(x6,y1+5),(x6+D6,y1+5),其中D5为纵坐标为y1时曲线对应的线宽。计算这一段光带曲线的斜率K1为

同理可得到第n段曲线的斜率Kn,n=0,1,2,3,4

式中:X1+n——步长内第n段曲线下端点的横坐标,X6+n——步长内第n段曲线上断点的横坐标,D1+n——步长内第n段曲线下端光带的线宽,D6+n——步长内第n段曲线上端光带的线宽。

因此第一段直线的平均斜率Kaver1为

然后在原图像上(未进行二值化的图像)对第一段曲线进行区域动态二值化,从而提取出第一段曲线的真实光带。

步骤3:由前一段曲线斜率来判断下一段曲线出现的区域。由Kaver1和前一段曲线的最上面两个端点(x10,y1+step),(x10+D10,y1+step)来估算纵坐标为y2(y2=y1+step)到y2+step这段区域内曲线的出现的区域,并在该区域内搜索到钢轨光带的真实曲线,再对这段步长内光带曲线进行区域动态二值化。并按步骤2流程计算出这一段真实曲线的平均斜率Kaver2。

步骤4:重复步骤2,步骤3,对每一段步长内的光带曲线进行二值化,并计算出这段曲线的斜率Kaver(n)。

步骤5:当Kavern<-1时,说明此时曲线的走势为水平方向,所以需要调整跟踪的曲线为水平方向。此时若继续按上面的步骤进行跟踪,计算出的曲线的斜率就会脱离实际的曲线。所以需要对跟踪的方向进行调整。具体步骤是将上面步骤2,步骤3,步骤4中的x、y进行对调,并且step更改为在水平方向上进行的变化。调整跟踪方向后,再按照步骤2,3,4继续进行光带曲线跟踪。

步骤6:由于钢轨曲线跟踪是从图像的右下角开始,当跟踪到钢轨轮廓水平方向时,如果在进行步骤2垂直方向上搜索左端点时为能找到满足要求的端点,说明此时钢轨轮廓跟踪完毕。跳出跟踪循环,进入步骤7。

步骤7:跟踪完曲线后,对原图像进行整体二值化,阈值为255,这样就能把目标钢轨轮廓去想从复杂的背景光中分离处理,从而提取到光滑连续的目标光带曲线图像。

2.2 光带主曲线的提取

经过斜率驱动跟踪后得到的钢轨曲线为一条连续光滑的曲线,但仍然有一定的线宽。所以仍需要进过光带的细化[11-12]处理,提取到的光带中心骨架即为钢轨切面的轮廓。

细化是指在不影响图像的连通性的基础上,去除图像的边缘部分,直到只剩下单像素的骨架。理想状态下图像细化处理后的单像素骨架为原光带曲线的中心,但细化的过程中要保持原图像不变形,在删除边缘点时要对称,处理的速度要快。处理后的光带曲线即为钢轨光带主曲线。

2.3 图像处理流程

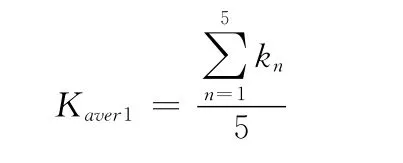

整个现场图像采集处理系统都是基于Visual C++6.0平台开发的,图像处理流程如图4所示。

CCD进行初始化后,准备采集图像,等待图像采集命令。当获得图像采集命令后开始采集图像,把图像的灰度信息直接读入到计算机内存内中进行图像处理。先通过斜率驱动主曲线算法处理获得光滑连续的光带主曲线。再读入通过标定后得到的标定参数,经还原处理来矫正CCD成像过程中图像的变形和畸变。经还原处理后的钢轨轮廓图像就是钢轨断面轮廓曲线。还需要通过匹配点与理论钢轨曲线进行配准,通过与理论曲线预先定义的钢轨磨耗点的坐标值进行比较,就能得到钢轨轨头的水平方向和垂直方向上的磨耗值。

图4 图像处理流程

3 实验结果对比和讨论

图5中3组图像分别为图2中(a),(b),(c)这3种不同背景下(适中、暗、亮)直接动态二值化提取钢轨轮廓曲线和按图4的图像处理流程对采集到的图像处理后的得到的对比图像,其中左侧图为未进行斜率驱动处理后的图像,右侧图为进行了斜率驱动处理后的得到的钢轨轨头轮廓曲线。由左右两侧图像的对比,可以明显看到图像主曲线的提取得到了很大改进,其中第二组图像中的断裂情况经处理后实现了光滑连通,第三组图像中出现的毛刺和亮点都得到了很好的滤除,目标图像的处理都得到了很大的改善。

图5 改进前、后提取出的光带主曲线图像对比

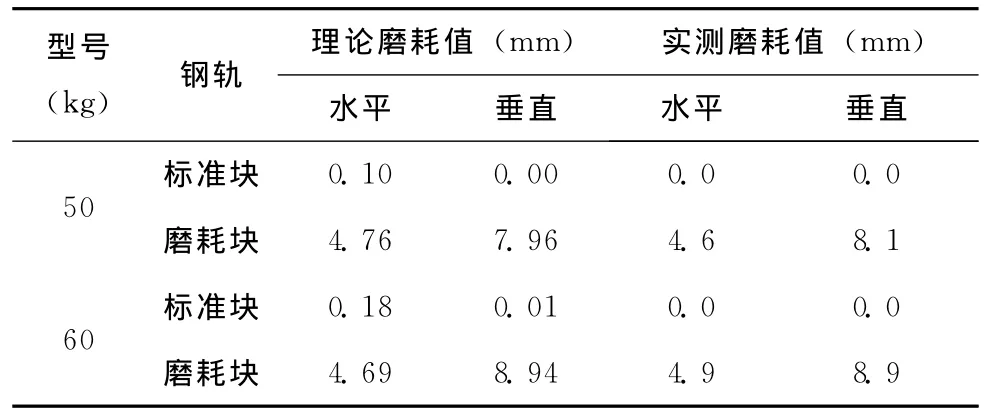

表1中,50kg和60kg表示实验中用到的钢轨轨头的钢轨型号,标准块和磨耗块是按图纸定做的钢轨轨头块,理论值是铁路测量部门通过专业测量工具得到的钢轨磨耗数据,实测值为按文中的提出的光带处理方法处理后计算机输出的数据。从表中数据可以看出,系统测量最大误差为0.3mm,满足测量要求。

获得光带主曲线后,通过图4的处理流程对图像进行处理。表1为图4处理流程处理后,测试结果与理论磨耗值的对比。

表1 测量结果

4 结束语

本文通过基于斜率驱动提取光带中心主曲线的方法,有效解决了钢轨轮廓细化过程中遇到的毛刺或者断裂问题,对图像背景的抑制起到了很好的作用,能够适应较大范围的背景光光强变化,从而提高了系统的稳定性,减小测量误差。但在对曲线图像进行斜率驱动计算时,考虑的是整幅图像的处理,这样,图像处理的的区域变大就会给图像处理速度带来不好的影响。所以,进一步应该从实际出发,固定好CCD,激光器,以及钢轨的相对位置后,钢轨图像中目标曲线受影响较大的区域就处在一个相对稳定的区域内,通过对算法区域的改进,从而提高图像的处理速度。

[1]DING Dawei,JI Shubo,WANG Lizhi.Photoelectric real-time detection system for rail abrasion [J].China railway science,2006,27(1):64-67(in Chinese).[丁大尉,纪淑波,王立志.光电式钢轨磨耗实时检测系统 [J].中国铁道科学,2006,27(1):64-67.]

[2]ZHAO Junming.Rail profile(wear)measurement’s development path and future [J].Zheng Railway Science and Technology,2010,2(1):9-10(in Chinese).[赵俊明.钢轨轮廓(磨耗)测量的发展轨迹与未来 [J].郑铁科技通讯,2010,2(1):9-10.]

[3]MENG Jia.The current situation and development of the rail wear detection technology[J].Railway Technical Supervision,2005,1(1):34-36(in Chinese).[孟佳.钢轨磨耗检测技术的现状与发展 [J].铁道技术监督,2005,1(1):34-36.]

[4]LI Zhenhua.The design of rail wear cross section high precision measurement[D].Beijing:Beijing Jiaotong University,2008(in Chinese).[李真华.钢轨断面高精度动态检测系统设计[D].北京:北京交通大学,2008.]

[5]YANG Liujun.Research and implement of steel rail abrasion measurement system based on computer vision [D].Beijing:Beijing JiaotongUniversity,2008(in Chinese).[杨留君.基于计算机视觉的钢轨磨耗测量系统的研究与实现 [D].北京:北京交通大学,2008.]

[6]WANG Weihua,SUN Junhua,LIU Zhen.Stripe center extraction algorithm for structured-light in rail wear dynamic measure-ment[J].Laser &Infrared,2010,1(40):87-90(in Chinese).[王伟华,孙军华,刘震.钢轨磨耗动态测量结构光条纹中心提取算法 [J].激光与红外,2010,1(40):87-90.]

[7]JIA Qianqian,WANG Boxiong,LUO Xiuzhi.Extraction of central positions of light stripe in sub-pixel in 3Dsurface measurement based on light sectioning method [J].Optics and Precision Engineering,2010,2(18):390-395(in Chinese).[贾倩倩,王伯雄,罗秀芝.光切法形貌测量中光条中心的亚像素提取 [J].光学精密工程,2010,2(18):390-395.]

[8]JIN Wenrui,ZHAN Xingqun,JIANG Benhe.An automatic scheme for rail wear detection based on infrared image analysis[C].8th International Conference on Signal Processing,2006.

[9]LI Guoxin,WANG Chonglin,LIU Jianhua,et al.Dynamic railwear inspecting system based on machine vision [C].2nd IEEE Conferences on Industrial Electronics and Applications,2007.

[10]FENG Xiaoqin,SONG Wenai,MA Jinjiang.Test system of the rail abrasion [J].Foreign Electronic Measurement Technology,2008,10(27):32-34(in Chinese).[冯小琴,宋文爱,马锦江.钢轨磨耗测量系统 [J].国外电子测量技术,2008,10(27):32-34.]

[11]WANG Peng,ZHANG Youguang,ZHANG Shuo.A synthetically thinning algorithm for fingerprint image [J].Journal of Computer-Aided Design & Computer Graphic,2009,21(2):179-182(in Chinese).[王朋,张有光,张烁.指纹图像细化的综合化算法 [J].计算机辅助设计与图形学报,2009,21(2):179-182.]

[12]LIANG Guangmin,CAI Xuejun.Improvement of OPTA algorithm and its application in fingerprint images thinning [J].Computer Engineering and Design.2006,27(23):4607-4608(in Chinese).[梁广明,蔡学军.OPTA算法的改进及其在指纹图像细化中的应用 [J].计算机工程与设计,2006,27(23):4607-4608.]