船舶分段装配工时定额计算方法

2012-04-13瞿世鹏蒋祖华

瞿世鹏,蒋祖华

(上海交通大学 机械与动力工程学院,上海 200240)

工时定额是企业生产管理工作的基础数据,是企业编制计划、合理组织生产的基础,是改进生产技术、挖掘劳动潜力、提高劳动效率的重要手段,也是企业内部进行成本核算、评价经济效益的重要依据.船体分段的装配过程复杂,装配时间占船体建造总工时的一半左右;对应不同的装配阶段选用不同的装配方法.长期以来,我国船舶企业中,工时定额的制订都是由具有多年生产经验的定额员工进行估算,这种方法存在着效率低下、制定速度慢、误差大、多次估算结果不一致等诸多弊端.因此,如何快速、准确地计算装配工时,成为船舶建造行业亟需解决的问题.工时定额计算主要集中在对一般的机械零部件加工工时的研究[1-2].由于船舶制造工艺的特殊性,对船体装配工时定额计算的研究相对较少.为了估算船体分段的装配、焊接、打磨等总的加工工时,张志英等[3]建立了非图纸作业和图纸作业工时的模型,并利用神经网络对船舶制造工时进行预测.Lee等[4-5]也是利用神经网络的方法估算船舶分段装配工时,而且还基于此开发了原型系统,实现了工时定额的智能骨水泥.刘滨等[6-7]等将船体分段中间产品的装配作为研究对象,利用相似性算法对中间产品进行归类,并利用神经网络计算小组立层面上中间产品的装配工时.陈民俊等[8]利用BP神经网络实现了基于造船任务包工时定额的计算.

综上所述,虽然利用启发式算法可以实现工时定额的自动计算,但这种方法不容易得到较为精确的计算结果,并且灵活性较差.为了更加合理地计算船舶分段的装配工时,利用工作研究的方法,对船舶分段装配过程进行分析并对工种进行细分,建立各细分工种工时定额的计算模型以及模型关联规则库,实现基于计算模型的装配工时计算,并通过实例验证这种方法的科学性和实用价值.

1 船体分段装配工时的估算

1.1 船体分段装配工时影响因素分析

通过对船体各分段结构组成和装配工艺的研究了解到:结构相似的分段,含有相同或相近的装配组成,一般采用相同或相似的装配工艺流程.因此,这些结构组成上相似的分段所耗费的装配工时也基本上相同.为了高效、快速地实现分段装配总工时的智能计算,首先需要对所有船体分段的结构特点以及装配工艺过程进行研究.经过分析可知影响装配工时的主要因素有:

1)分段的总重量G.分段越重,吊运、翻身耗用工时就越多.

2)分段装配总长度L.装配长度越长,定位焊次数就越多,定位焊时间消耗越长.

3)分段类型.船体不同区域的分段结构组成都不相同,焊缝类型也存在很大的区别,因此,单位装配长度所耗费的定位工时也有较大差别.分段结构越复杂,耗费的装配工时就越多.

4)分段所含的小组立个数M.其他条件相同,小组立个数越多耗费的装配工时越多.

5)分段所含的中组立个数N.其他条件相同,中组立个数越多耗费的装配工时越多.

以上分段的5个属性可以从设计文件中获取,有的是连续型的变量,例如分段的重量、装配总长度以及所含的组件个数等.而不同区域的分段对装配工时的影响不能用数值量来表示,研究发现某散货船按照分段结构组成的不同共分成9个区域,为了区别分段的不同类型,将9个区域的分段用数值1~9标识.但该数值量只用来区别分段的不同区域,数值的大小并不表示各区域分段装配的难易程度.

1.2 神经网络估算

1.2.1 BP神经网络设计

本文选取单隐层网络,输入为G、L、分段类型(按区域用1~9加以区分)以及M、N;输出为分段装配总工时T;激活函数为traingdx函数;训练次数为1万次.网络隐含层神经元个数的选取参照

并综合考虑误差较小而且训练步数较少,通过多次测试运算确定隐含层神经元个数为7.式中:p为隐含层神经元个数,n为输入层神经元个数,q为输出层个数,a取1~10之间的整数.

1.2.2 网络训练

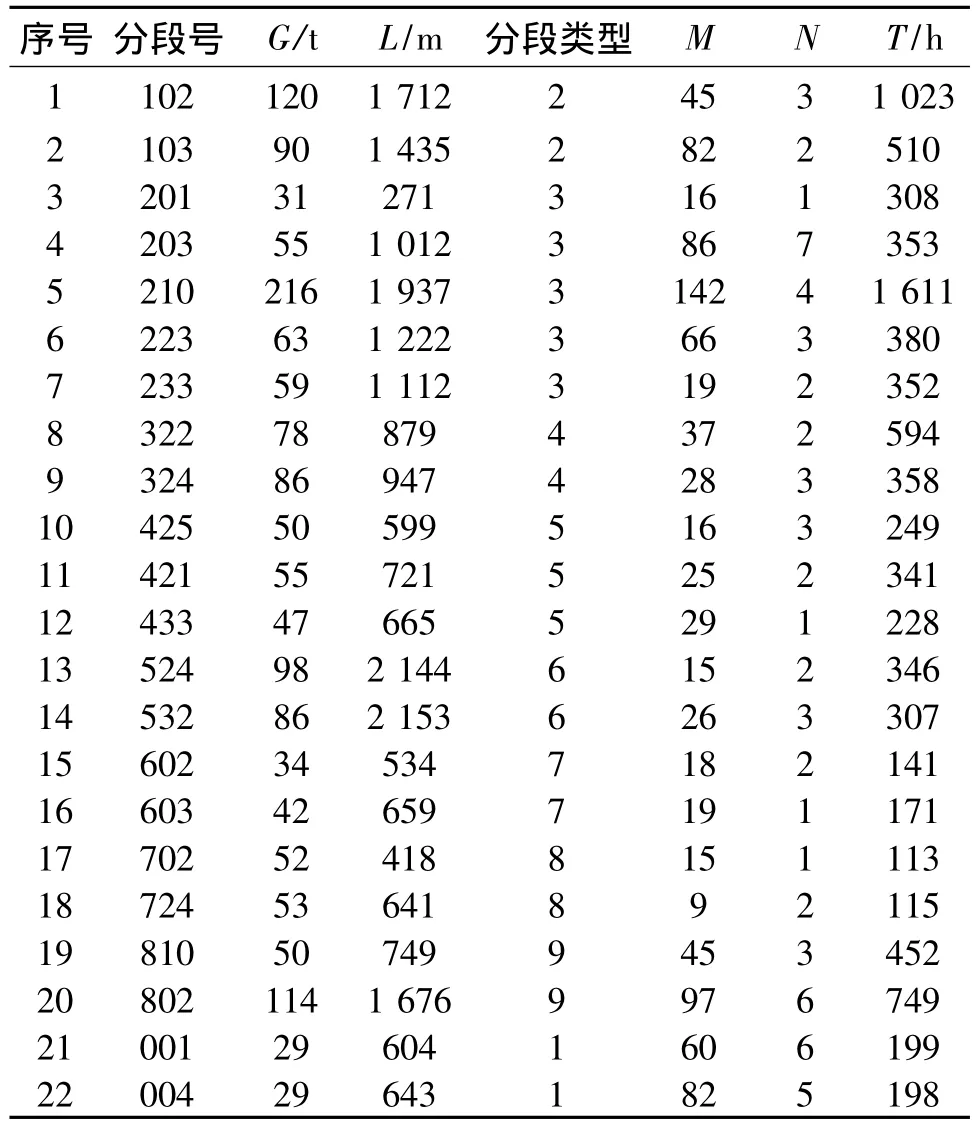

某型号的散货船大概由130多个分段组成,按照影响分段装配工时的不同要素,从这些分段中选取22个具有不同重量、不同类型、不同装配长度的典型分段进行训练神经网络.这些分段的装配工时是由企业生产实际统计得到的,各分段的不同属性及装配实动工时如表1所示.

在进行网络训练时,首先需要对输入指标的原始数据进行无量纲化处理:

利用Matlab进行网络的训练,训练到9 000次左右的时候,误差达到设定值.模型是收敛的,训练结果如图1所示.

图1 神经网络训练结果Fig.1 The trained result of the Neural network

表1 各分段装配特征Table 1 The assembly features of each block

1.2.3 网络检验

利用训练好的网络进行计算分段的装配工时,只需检索分段的相关物量,输入网络即可计算得到装配总工时.验证结果如表2所示.

表2 分段装配工时的网络估算结果Table 2 The block assembly man-hour calculated by Neural network

由结果比较可知,神经网络估算工时(T1)与实测工时(T)之间的绝对误差都在10%左右.其原因分析如下:

1)分段装配耗时较长,很难比较准确地测定每个分段装配过程的实际耗时.

2)不同分段装配工时的影响因素各不相同,不可能将所有的因素考虑完全.

3)训练样本的选取较复杂,只有选取尽可能多合适的样本数据才能得到较好的计算结果.

4)分段装配工作随着现场加工环境的变化而变化,不同的装配环境及条件对工时的消耗也会造成很大的影响.

针对上述分析可知,神经网络的方法较适合于船体设计早期,实现对装配工时的快速估算.但为了较准确地计算各个分段的装配总工时,还须考虑其他更为合理的方法.

2 船舶分段装配作业分析及工时定额模型建立

现阶段,对船体的建造采用分阶段、模块化生产,对船体分段装配工作划分为:小组立装配、中组立装配以及大组立装配3个阶段,由于每个阶段对应的装配对象不同,装配体的复杂程度也有很大的差别.针对每个不同工作阶段的特点研究其装配流程进行工种细分,利用工作研究的方法,规划每个细分工种的工时定额模型,并计算整个分段的装配总工时.

2.1 细分工种划分原则

由于在船体建造的不同阶段,各装配体的结构组成不同,所以装配工艺也存在很大的差别,对细分工种的划分原则也各不相同.

在部件制作(小组立)阶段,将不同类型的零件按照设计要求装配在一起,影响装配工时的因素主要是零件的类别.零件类别不同装配的方法也各不相同.按照此原则划分的细分工种有:压力架及平台自动焊拼板、普通零部件装配以及弯曲面板装配.而在中、大组立装配阶段,装配体必须按照一定的装配工艺进行,在对该阶段细分工种的划分时依据装配的工艺顺序.划分的细分工种主要有:平面分段流水线拼板、曲型分段胎架拼板、构件安装、外板散装以及分段内补板、肘板、加强筋等小零件安装.

2.2 工时模型建立

2.2.1 工作单元时间获取

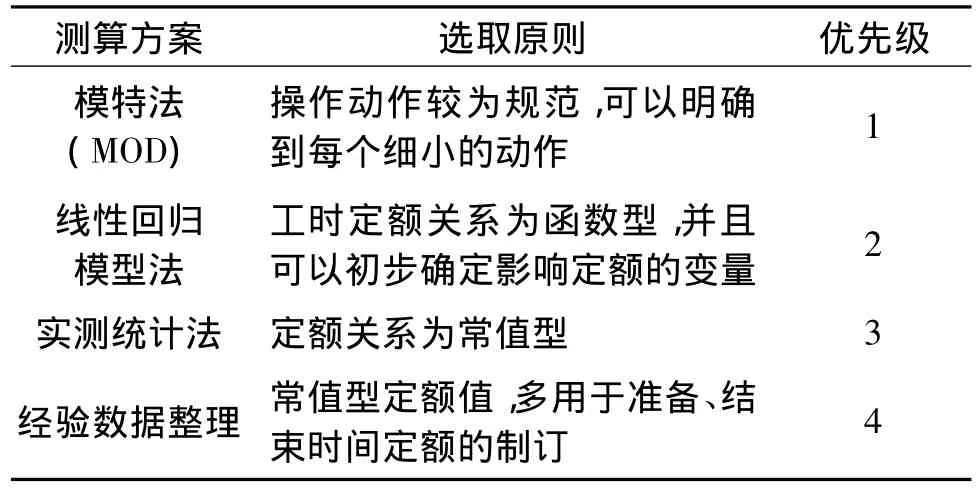

在制定装配各细分工种工作单元工时定额过程中,所用到的主要测算方案为:模特法、线性回归方法、现场实测统计以及经验数据提取的方法.这几种方法选用的原则及优先级列表3.

表3 细分工种工时测算方案Table 3 The measurement ways of subdivision work’s man-hour

按照表3所列举的测算方案,在对各细分工种认真研究的基础上,对各工作单元分别选用不同的测算方案.以弯曲面板装配为例,介绍该细分工种各工作单元时间的确定方案.由于在弯曲面板装配过程中,面板的二次划线工作单元操作较为规范,所以选用模特法进行确定单元时间.面板对线所消耗的时间主要由面板的长度、面板的重量所影响,适用线性回归的方法研究其工作单元时间,其他的一些操作单元时间都是常值型的,可以利用实测统计的办法得到其工作单元时间.

2.2.2 工时模型建立

当细分工种内各个工作单元的工时定额确定以后,按照该工种的操作过程,将各个操作单元的时间或者单元时间计算模型进行累加,即可得到该细分工种的工时定额计算模型.以小组立阶段弯曲面板的装配为例,建立其工时定额计算模型为

其中,Tfix是利用装配马定位工时,该时间是关于面板板厚的函数;np是小组立中所含弯曲面板的个数;Lpi为第i个弯曲面板的装配长度;Gpi表示第个弯曲面板的重量;nwbp表示在该小组立中面板间的焊缝条数.至此,建立了计算小组立弯曲面板的装配工时计算模型,利用此模型即可计算各个小组立中所有的弯曲面板装配耗时.利用同样的方法,对各个阶段的细分工种进行分析,建立相应的工时计算模型,并将各计算模型存入模型库.

2.3 分段装配定额工时计算

2.3.1 总体方法

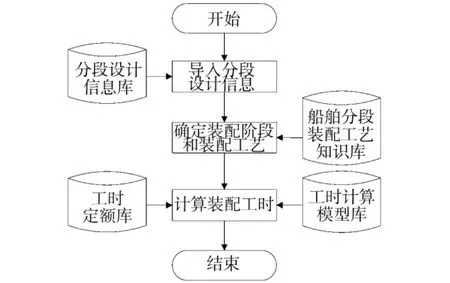

由上述可知,船体装配各细分工种(小组立3个,中大组立5个)工时定额计算模型已知,将相应的模型存入工时计算模型库中,以备工时计算时调用.在计算分段装配总工时的过程中,首先需要根据分段设计信息将分段按照加工阶段进行子装配体的切割,然后根据相应的规则分别调用工时计算模型.总体计算流程如图2所示.

图2 船体装配工时计算流程Fig.2 The calculation flow chart of ship assembly man-hour

2.3.2 实施路线

由上述计算流程可知,为了计算分段装配总工时,首先需要对分段按照加工阶段进行分解,提取各阶段的子装配体设计信息.然后利用规则关联各子装配体加工的细分工种以及工时定额计算模型,计算该装配体所耗费的装配工时,最后将分段装配各阶段所有装配工时累加即可得到分段装配总工时.

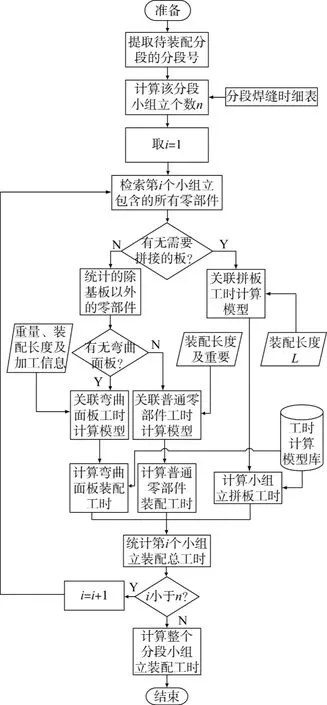

图3 小组立阶段装配工时计算流程Fig.3 The assembly man-hour calculation flow chart for small subassembly stage

具体实施路线为:

1)对分段按阶段划分各子装配体;

2)按照自底向上的原则依次检索各阶段子装配体设计信息;

3)根据关联规则关联每个装配体装配工时计算模型,并计算其装配工时;

4)将所有装配体的装配工时累加,求得该分段装配总工时.

以小组立阶段装配体装配工时计算为例,介绍其装配工时计算的流程如图3所示.

利用图3的计算流程,可以得到某分段小组立阶段的装配总工时.同理可以利用相似的方法计算分段的中、大组立阶段的装配工时,进而求得整个分段装配的工时定额.由工时计算模型的建立过程可知,所有工时计算模型都是基于各细分工种的工艺过程,并且工作单元时间准确可靠,所以利用模型计算所得的装配工时理论上是符合现场生产条件的.

3 分段装配工时定额的智能化计算

3.1 计算模型关联规则库的建立

在前面的论述中,已经建立了各细分工种工时计算模型,为了实现工时定额的智能化计算,需要准确地关联这些模型.本文采用基于规则的关联方法,因此需要对每个模型建立相应的关联规则.

工时计算模型的选取,主要依据所装配分段的设计信息数据.这些信息主要包括分段所包含的零件信息以及零件间的焊缝信息.其中零件信息包括零件所属的分段号、零件名、所属的组立名、零件的类型、零件的加工类型、零件流向以及零件所属的父组立名等;焊缝信息主要包括船号、分段号、零件名1、零件名2、组立名、加工阶段、焊缝代码、焊接类型以及焊接长度.

本文对每个工时计算模型建立了产生式规则,规则的结构形式如下:

Rule#(Object,[Condition(1),Condition(2),…,Condition(n)],Conclusion).

Rule#指规则编号;Object指计算的对象;Condition(条件)为规则的前提,是各参数“NOT”、“AND”、“OR”关系的逻辑组合;Conclusion(结论)是规则的结论部分,是与前提相对应的计算模型.

为了判断分段装配阶段,从零件明细表中提取零件的相应信息,建立如下规则:

Rule1:IF“零件流向==C”OR“零件流向== S”OR“零件流向==T”

THEN“零件装配阶段==小组立阶段”

ELSE“零件装配阶段==中大组立阶段”

当各零件加工阶段确定以后,就要根据零件的一些其他特征,关联相应的工时计算模型.以小组立阶段为例,介绍关联规则的建立.

Rule2:IF“零件类型==K”

THEN“工时计算模型==小组立拼板工时计算模型”

Rule3:IF“零件类型==W”AND““零件加工类型==B”OR“零件加工类型==F””

THEN“工时计算模型==小组立弯曲面板装配工时计算模型”

Rule4:IF“零件类型 <>K”OR“零件类型<>W”OR“““零件类型==W”AND““零件加工类型<>B”OR“零件加工类型<>F”””

THEN“工时计算模型==小组立普通零部件装配工时计算模型”

根据同样的方法建立中大组立阶段各工时计算模型的关联规则,并将上述各规则写入规则库,即可编程实现整个分段装配工时的智能计算.

3.2 实例验证与分析

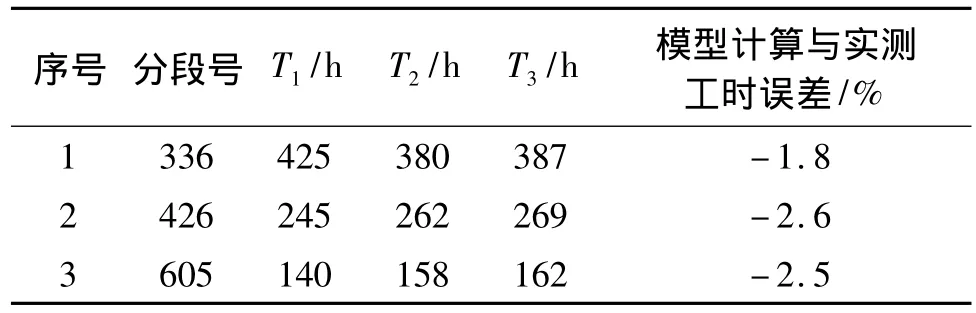

利用上述方法,计算新分段的装配总工时(T2),并与BP神经网络估算结果(T1)、实测工时(T)进行比较如表4所示.

表4 计算结果分析Table 4 Analysis of the calculation results

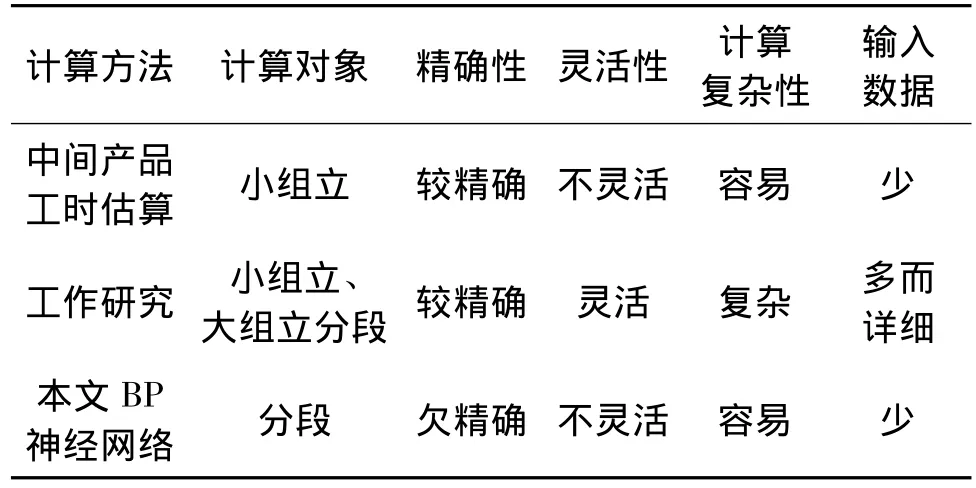

由表4计算结果对比可知,利用工时计算模型所算得的分段装配工时与现场实测结果相差甚小.将船体分段工时定额的计算方法进行比较分析如表5所示.

表5 分段装配工时计算方法对比Table 5 The comparison of the methods for block assembly man-hour calculation

从上述对比分析可知,利用工作研究的方法需要对分段的装配工艺进行分析,并且对各细分工种的操作单元时间进行测定,所以需要很大的工作量.另外,为了实现分段装配工时的智能计算,需要根据事先定义的关联逻辑去调用计算模型.因此,必须在具有丰富经验的装配专家支持下,建立完备的关联规则.分段所含的零部件众多,在计算过程中需要对各个零部件信息进行逐一关联,计算流程较为复杂,给编程实现智能化计算带来一定的困难.但经实例验证可知,该方法能够较为精确地计算整体分段的装配总工时.由于许多船厂在设计完成后还是缺少各个生产阶段的详细物量数据,利用BP神经网络的方法,方便快捷地得到分段的装配工时,但这种方法需要合理地选择训练样本,如果样本选择的不适当网络很难收敛,也就不可能准确地计算新分段的装配工时.

4 结束语

针对船体分段的装配作业进行研究分析,提出了利用工作研究的方法对分段的装配过程进行分析,将整个装配过程按阶段进行细分工种划分;利用时间研究的方法,建立各细分工种的工时定额计算模型;规划了分段装配工时定额的计算流程以及关联各模型的规则,实现了分段装配工时的智能化计算.经现场实例验证可知,该方法能快速准确地实现分段装配工时的计算,并且比神经网络方法具有更好的实用性.

[1]姜晓鹏,王润孝,高琳.计算机辅助工时定额系统中的定额测算模型研究[J].计算机应用研究,2006(3):183-185.

JIANG Xiaopeng,WANG Runxiao,GAO Lin.Research on ration predetermining model in computer aided time quota ration system based on primitives[J].Application Research of Computers,2006(3):183-185.

[2]杨青海,祁国宁,黄哲人.基于案例推理和事物特性表的零件工时估算方法[J].机械工程学报,2007,43(5):99-105.

YANG Qinghai,QI Guoning,HUANG Zheren.Evaluation method of machine hour of part based on case-based reasoning and SML[J].Chinese Journal of Mechanical Engineering,2007,43(5):99-105.

[3]张志英,李珍.船舶生产设计工时体系及预测模型研究[J].中国造船,2009,50(4):177-185.

ZHANG Zhiying,LI Zhen.Research on man-hour prediction model of production design for shipbuilding[J].Shipbuilding of China,2009,50(4):177-185.

[4]LEE J K.Developing scheduling systems for Daewoo shipbuilding:DAS project[J].European Journal of Operational Research,1997.97(2):380-395.

[5]LEE J K,KIM H D.Man-hour requirement estimation for assemblies using neural networks[C]//Proceedings of'94 Japan/Korea Joint Conference on Expert Systems.Tokyo,Japan,1994:203-206.

[6]刘滨,蒋祖华.船舶装配作业工时智能估算技术[J].上海交通大学学报,2005,39(12):1979-1983.

LIU Bin,JIANG Zuhua.The intelligent man-hour estimate technique of assembly for shipbuilding[J].Journal of Shanghai Jiaotong University,2005,39(12):1979-1983.

[7]钟宏才,刘建峰.应用神经网络实现中间产品加工工时定额的快速计算[J].华东船舶工业学院学报:自然科学版,2003,17(2):23-28.

ZHONG Hongcai,LIU Jianfeng.Rapid interim product man-hour ration estimation with artificial neural network method[J].Journal of East China Shipbuilding Institute: Natural Science Edition,2003,17(2):23-28.

[8]陈民俊,潘斌,刘建峰.应用BP网络测算造船作业任务包定额工时[J].中国造船,2003,44(2):3-9.

CHEN Minjun,PAN Bin,LIU Jianfeng.Man-hour calculation of working package using error back-propagation artificial neural network[J].Shipbuilding of China,2003,44 (2):3-9.