330 MW供热机组AGC和一次调频控制策略分析及优化

2012-04-12朱剑英

朱剑英

(上海电力股份有限公司吴泾热电厂,上海 200241)

0 引言

上海电力股份有限公司吴泾热电厂(以下简称吴泾热电厂)8号、9号机组分别于2010年2月和10月投产。锅炉为上海锅炉厂生产的亚临界一次中间再热控制循环汽包炉(SG-1125/17.50-M737)。汽轮机为上海汽轮机厂生产的引进型330 MW亚临界、一次中间再热、单轴、两缸两排汽、一次调整工业抽汽凝汽式汽轮机(C330/310-16.7/0.981/538/538)。

8号、9号机组作为目前华东地区供热容量较大的抽汽供热燃煤机组,为保障周边化工园区高质量的供热需求,机组控制策略牺牲了变负荷调节性能而换取稳定供热运行,日常采用锅炉主控开环控制、汽机主控控制机前压力的机跟炉(TF)控制方式,造成负荷调节性能差,响应延迟长,负荷波动范围大,不能适应电网自动增益控制(AGC)及一次调频要求。通过改进8号、9号机组协调及变负荷控制策略,优化机组AGC变负荷性能,完善机组一次调频能力,使机组满足了电网AGC及一次调频性能要求。

1 AGC控制策略分析与优化

1.1 协调控制策略分析与试验

机组抽汽供热投入后,原有冷凝工况下的机组调节特性明显不能适应机组日常运行,为保障供热抽汽品质,机组退出协调控制转为采用锅炉主控开环控制、汽机主控控制机前压力的TF控制方式。机组负荷由运行人员通过手动增减煤量实现,动态过程实际负荷变化延迟时间长,稳态阶段机组负荷与设定值偏差较大,不能满足机组AGC要求。

为使机组尽快投入协调控制,汽机调门由单阀控制改为顺序阀控制后,随即进行各类试验,观察机组负荷、主汽压力、抽汽流量、各级汽温参数等变化,了解机组各子系统工作情况、机组实际负荷变化速率及主汽压力变化速率。在此基础上,针对各系统的相应分析实施优化。

1.1.1 试验一

以阶跃方式改变机组燃烧率,用以了解锅炉出力最大变化速度。锅炉主控扰动试验分汽机主控自动和手动控制两种,前者汽机主控保持机组主汽压力不变,避免机组压力变化影响负荷变化;后者维持主汽调门开度不变,通过锅炉主汽压力变化,用以观察机组主汽压力和机组负荷的自然变化速度。

1.1.2 试验二

在汽机主控保持自动且机组处于稳态工况下,手动将锅炉主控指令由104 t/h,增至109 t/h,机组主汽压力保持恒定,并以滑压方式与负荷匹配。此时,机组负荷在锅炉主控变化2 min 12 s后开始上升,经过14 min 22 s达到稳态260 MW,实测变负荷速率为1.8 MW/min,整个变化过程中,抽汽流量基本保持稳定。

1.1.3 试验三

在汽机主控保持手动且机组处于稳态工况下,手动将锅炉主控指令由102 t/h,减至99 t/h,机组负荷和主汽压力恢复稳定时间明显增大。机组负荷在锅炉主控变化4 min 45 s后开始下降,经过16 min 21 s达到稳态236.5 MW,实测变负荷速率为-0.83 MW/min,整个变化过程中,抽汽流量基本保持稳定。

1.1.4 试验四

机组锅炉主控变化反映至主汽压力和负荷纯延时基本超过2 min,主汽压力和负荷达到稳定需要超过10 min。整个过程为二阶惯性环节。原有的协调控制逻辑采用常规的PID控制规律,调节效果欠佳,机组投入协调后,变负荷及其稳态表现为主汽压力静态偏差维持在0.4 MPa左右,机组负荷静态偏差为4 MW左右,变负荷过程中主汽压力动态偏差最大为0.5 MPa,负荷偏差最大为8 MW,品质指标不能令人满意。

1.2 控制策略分析与改进措施

1.2.1 汽机主控策略

1)问题分析 汽机主控的任务是通过改变主汽调门开度实现机组变负荷要求。与锅炉主控前馈不同之处在于,汽机负荷指令的函数转换与锅炉主控不同。机组负荷指令增加后,汽机主控经过前馈和主控PI调节共同作用,加快汽机主汽调门开启,满足变负荷需求,但主汽调门开启过快,会引起机组主汽压力急剧降低,增加锅炉主控调节幅度,对机组稳定不利。为此,汽机主控设定值在负荷指令后增加一个惯性延迟,即机组负荷指令变化并不直接作用于PI调节,而是经过20 s的惯性延迟再作为汽机主控指令,虽然在一定程度上缓解了机组负荷指令变化速度,减少了汽机主汽调门初期变化幅度,从而使主汽压力在负荷变化初期波动范围变窄,但20 s的延迟导致机组负荷不能有效地跟随机组指令,反而使机组负荷响应特性变差。

2)改进措施 在汽机主控指令上删去原有延迟环节,加快机组变负荷响应速度。

1.2.2 锅炉主控策略

1)问题分析 锅炉主控的主要任务是通过改变机组燃烧率(稳定机组主汽压力)的同时将机组负荷指令经过函数转换后进入锅炉主控前馈。也就是说,机组在加负荷过程中,倘若主汽压力高于设定值,则锅炉主控输出信号不能及时反应。在增加前馈作用后,锅炉主控对负荷变化要求跟随性能增加。原逻辑中使用经过速率限制后的负荷指令,面对大范围负荷变动,主汽压力波动范围扩大,使得锅炉主控PI调节作用大于前馈变化,导致燃烧率超调。

2)改进措施 适当提高前馈变化速率,有效抑制主汽压力波动对锅炉主控影响,使机组燃烧率以机组负荷为主,主汽压力为辅,着力提高机组负荷跟随性。

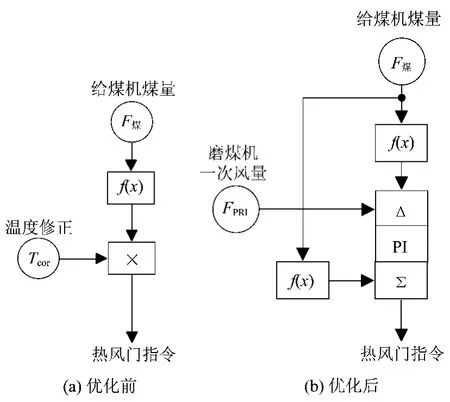

1.2.3 制粉系统一次风控制策略

1)问题分析 由于锅炉原磨煤机入口的一次风量测量偏差较大以及测量装置容易发生堵塞,使得磨煤机入口一次风量不能准确测量,导致热风门只能以煤量指令决定开度,不能有效调高机组燃烧效率。

2)改进措施 通过改进磨煤机入口一次风量测量装置,使得一次风量值能够满足控制要求。将原有控制逻辑进行优化并对磨煤机风量系数进行适当调整后,机组变负荷时能够明显调高磨煤机出力速度。制粉系统一次风控制策略优化前后对比图,如图1所示。

图1 制粉系统一次风控制逻辑

1.2.4 热量修正控制策略

1)问题分析 基建调试结束后,热量修正是通过主汽流量和燃煤量比例的不同,引导机组制粉系统根据煤质变化改变燃料量,造成机组主汽流量不能很好地表达机组输出能量。

2)改进措施 改为机组负荷叠加抽汽流量,采取这一措施后,机组当前热量修正后能够较好地反映煤质波动情况。

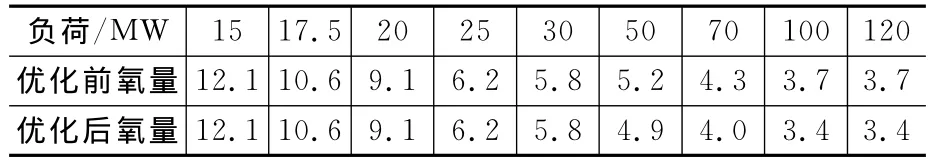

1.2.5 氧量控制策略

1)问题分析 送风控制采用氧量信号校正送风给定值的控制策略。基建调试结束后,风量控制指令一直偏大,机组投运后即影响了协调控制又降低了效率。

2)改进措施 通过锅炉燃烧优化试验,对氧量设定值进行调整,提高了风量控制品质。优化前后对应负荷的氧量设定值,如表1所示。

表1 优化前后对应负荷的氧量设定值 %

1.2.6 滑压定值控制策略

1)问题分析 基建调试结束,机组主汽压力设定采用定—滑—定方式运行。为了避免机组抽汽供热不足,汽轮机厂家不推荐在230 MW以下工况运行。因而,在230~300 MW区间,主汽压力设定为滑—定方式。负荷指令为230 MW时,主汽压力设为15.54 MPa;负荷指令为247 MW时,主汽压力设为16.70 MPa;负荷指令为360 MW时,主汽压力设为16.70 MPa。

若负荷指令从230 MW增加至247 MW,则增加的17 MW负荷,其对应的主汽压力也要增加至1.16 MPa。由于负荷变化对应的主汽压力变化需经过二阶惯性环节,因而主汽压力设定也需相应延迟,才能匹配实际压力变化。

AGC运行过程中,负荷指令可能在230~250 MW区间往返波动,此时主汽压力设定值不仅不能有效跟踪当前负荷指令,而且由于变化幅度超过1 MPa,容易使锅炉主控压力调节过调,对安全运行不利。

为此,在260 MW和230 MW负荷下,分别测定汽轮机不同进汽压力下的机组热耗率,确定机组定—滑压优化运行方式以及较佳进汽压力参数,为机组定—滑压运行时的优化控制提供技术依据。在定压运行方式下,机组负荷为260 MW,主蒸汽压力为16.7 MPa,得到修正后的运行热耗率为7698.6 kJ/(k W·h)。在滑压运行方式下,机组负荷为260 MW,主蒸汽压力为16.1 MPa,得到运行热耗率为7699.9 kJ/(k W·h),与定压运行方式下修正后的运行热耗率基本相同。同样,负荷为260 MW,主蒸汽压力为15.1 MPa,得到运行热耗为7758.3 kJ/(k W·h),相比前两者运行经济性要差一些。负荷为230 MW,主蒸汽压力为16.2 MPa,得到运行热耗为7832.2 kJ/(k W·h);当主蒸汽压力为15.1 MPa时,得到运行热耗为7829.6 kJ/(k W·h),两者热耗率接近。

2)改进措施 通过试验结果的分析和比较,机组负荷在260~230 MW区间,汽轮机进汽压力设定在约16.2 MPa,机组运行经济性相对较好。综合机组安全性和经济性考虑,最终确定在300~230 MW负荷指令变动区间,主汽压力设定为定压方式,定值为16 MPa。

1.2.7 抽汽变化对机组负荷控制策略

1)存在问题 通过相邻机组抽汽流量变化,观察机组负荷、主汽压力、抽汽流量各级汽温参数等变化。检测抽汽流量变化对实际负荷和主汽压力影响。锅炉主控保持手动不变,汽机主控保持自动维持机组主汽压力稳定,相邻机组抽汽减少10 t/h,机组参数变化情况为即便抽汽流量缓慢变化,10 t/h抽汽也可以0.54 MW/min变化速率影响机组6 MW,而且容易引起机组主汽压力波动,影响机组稳定运行。

在加负荷过程中,汽机调门加大开度增加汽轮机进汽流量,抽汽联通阀压力调节器因阀前压力上升而开大抽汽联通阀,维持抽汽流量不变。基建调试期间,由于工业抽汽并未投运,因此抽汽联通阀压力调节器作用较弱,机组升降负荷时,抽汽联通阀压力调节器不能及时跟随调门开度变化,导致进入汽轮机的蒸汽流量一部分分配至工业抽汽,没有转化为电负荷,减缓机组负荷变化速率,也造成汽机主控和抽汽联通阀压力调节存在一定程度共振,影响了机组变负荷性能。

2)改进措施 加大抽汽联通阀压力调节器的调节作用,使机组负荷变化过程中,抽汽联通阀压力调节器及时跟随汽机调门变化,用以减少工业抽汽对机组电负荷影响。

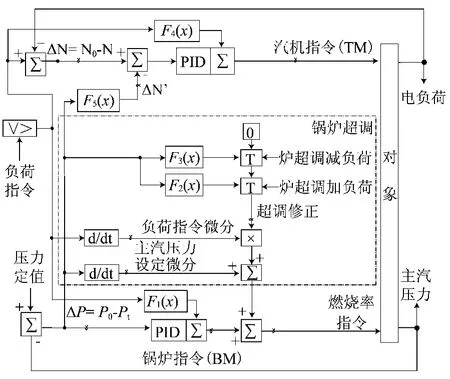

1.2.8 变负荷控制策略

1)问题分析 基建结束后,所构筑的变负荷控制策略,由负荷指令变化的微分、经过主汽压力定值与实际主汽压力偏差的修正,再叠加主汽压力设定值变化的微分而成。原变负荷控制策略简图如图2所示。

图2 原机组协调及变负荷控制策略图

由图2可以看出,机组变负荷控制策略是以负荷指令微分和主汽压力设定微分为主。为避免机组增加负荷时,主汽压力高于设定值而使机组燃烧率超调,在负荷指令微分中辅以主汽压力偏差修正,增负荷主汽压力高于定值时,超调修正值减少,负荷指令微分数值不变的情况下,乘以一个小的修正值,使总体超调减弱,达到智能调整超调的效果。

在基建调试阶段,机组滑压特性曲线设置在230~247 MW范围内变化,其压力定值相应在15.4~16.7 MPa区间内变化。一旦机组负荷指令高于247 MW,机组处于定压运行,此时主汽压力设定值微分为0,不再起作用;与此同时,负荷指令在230~247 MW范围内波动,受设定值延迟时间影响,设定值微分作用不能真实同步于机组能量缺失。因而,此刻主汽压力定值微分对机组超调的作用可以忽略。

由图2可以看出,汽机主控设有压力“拉回”回路F5(X)。当主汽压力波动超过设定值±0.5 MPa时,汽机主控设定值增加压力修正。即主汽压力小于设定值0.5 MPa后,汽机主控设定值减少一定数值,使汽机主控输出增方向速度减弱甚至反向,通过主汽调门关来减轻主汽压力向下趋势。也就是说,通过牺牲负荷调节品质,换取机组主汽压力的稳定。

在基建调试阶段,该超调控制策略基本能满足冷凝工况下AGC需要。机组实行抽汽供热后,在变负荷过程中,机组调门开启并不能同步增加负荷,而是一部分分配至供热,因而变负荷速度相比原先冷凝工况慢,主汽压力波动幅度随着放大,汽机主控“拉回”回路频繁动作,机组负荷和负荷指令偏差扩大,导致机组AGC性能变差。机组变负荷初期,实际负荷不随负荷指令上升,主要受汽机主控压力“拉回”回路的影响。

2)改进措施 在锅炉超调部分,由于机组对滑压曲线进行了优化,机组AGC工作范围变为16 MPa定压运行,因而,主汽压力定值微分失去意义,故删去此部分逻辑。同时,原有的超调修正由乘法改为加法,提高了主汽压力在原先超调中的权重,机组增加负荷时,若主汽压力过高,机组超调修正可能出现负数,以使机组更智能地修正变负荷过程中的压力变化。

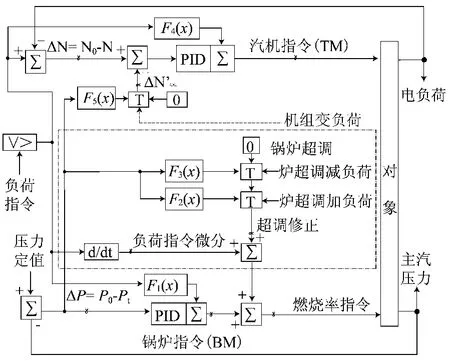

汽机主控部分则增加汽压“拉回”回路控制逻辑,机组变负荷工况,取消“压力”拉回回路的影响,使机组负荷完全跟随机组负荷指令,做到及时响应,并在动态过程消除控制偏差。优化后机组协调及变负荷控制策略原理图,如图3所示。

采取优化措施后,机组以3 MW/min实际变负荷速率变化40 MW负荷的AGC运行。机组稳态时,主汽压力静态偏差维持在0.2 MPa之内,机组负荷静态偏差2 MW之内,变负荷过程主汽压力动态偏差最大为0.57 MPa,负荷偏差最大为2 MW,品质指标令人满意,完全能够满足电网调度AGC要求。

图3 优化后机组协调及变负荷控制策略图

2 一次调频控制策略分析与优化

通过改变汽机主控(调门开度)输出指令,观察机组负荷、主汽压力、抽汽流量各级汽温参数等变化。在类似一次调频动作工况下,机组可反映出实际负荷和主汽压力变化。

在汽机主控保持手动工况且机组处于稳态工况下,手动将主控指令在207 MW和215 MW间变化。在主控手动增减5 MW情况下,机组负荷延迟6 s左右开始变化,变化幅度为4~5 MW。抽汽流量延迟12 s变化,变化幅度约3 t/h。

在汽机主控手动增减8 MW情况下,机组负荷延迟4 s开始变化,变化幅度为4~6 MW。抽汽流量延迟6 s变化,变化幅度约为3 t/h。随着汽机主控变化幅度增加,主汽压力变化幅度增大,抽汽流量波动幅度也相应变大,机组稳定性变差。汽机调门动作幅度过大过快,抽汽联通阀不可能同步变化以保证抽汽流量一成不变。因而,若电网一次调频动作幅度达到上限,机组调门瞬间大幅开启的情况下,不可避免地会影响供热抽汽品质,引发系统震荡,造成机组不能安全稳定运行。

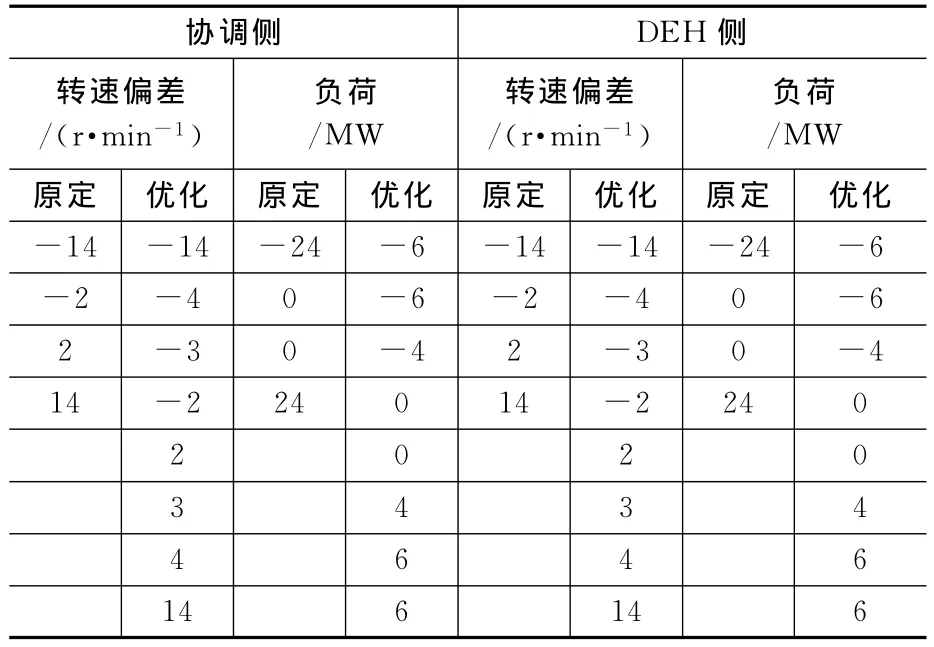

抽汽供热机组汽机调门开启的边界条件,使得一次调频调节参数不能等同于冷凝工况运行机组。基建调试结束后,原定协调侧和DEH侧一次调频的参数设置如表2所示。

经过一系列汽机主控调门试验调整后,在确保机组一次调频功能最大程度满足调度要求的前提下,兼顾机组安全,重新设置机组一次调频参数,优化后协调侧和DEH侧一次调频的参数设置,如表2所示。

表2 协调侧和DEH侧一次调频参数设置

3 结语

2011年底,上海电网2台1000 MW机组接连跳闸,吴泾热电厂8号和9号机组一次调频动作正常,电厂各参数运行平稳,没有出现大范围震荡现象,达到了电网调度要求。

目前,吴泾热电厂8号和9号机组在抽汽供热工况下,负荷范围在230~300 MW内,具有以3 MW/min负荷变化速率参与电网调度AGC的能力,并能根据上海市电力公司调度通信中心对调速系统整定单的要求,满足转速不等率为4%,幅度为±6 MW的一次调频动作要求。机组稳态运行时,主汽压力静态偏差维持在0.2 MPa之内,机组负荷静态偏差维持在2 MW之内,变负荷过程中主汽压力动态偏差最大为0.57 MPa,负荷偏差最大为2 MW,达到火电厂模拟量控制系统验收测试规程中优良品质指标,为电厂稳定、安全、经济运行奠定了良好的基础。