板壳式换热器金属腐蚀原因分析

2012-04-12黄兴德

张 东,张 红,黄兴德

(上海漕泾热电有限责任公司,上海 201507)

0 引言

上海漕泾热电有限责任公司(以下简称漕泾热电厂)位于上海西南杭州湾北岸的化学工业区内,装备2台300 MW燃气-蒸汽轮机联合循环热电机组,2004年12月投运,除正常发电外,还向化工区客户提供蒸汽和除盐水。

对应4台超滤装置与反渗透设备,加热系统配置了4台伐德鲁斯全焊接型板壳式换热器(以下简称加热器)。

由于超滤膜对运行温度十分敏感,因此在冬季运行时需要加热进水,而在夏季运行时则要停止加热,使得4台加热器长期处于频繁起停状态,金属材料承受的应力非常大,加上加热系统的配置及自动调节系统也存在一些问题,为此于2006年9月趁检修机会,将加热系统改为母管配置,即不管超滤投运几套,4台加热器同时运行,流量平均分配,确保加热器始终处于连续运行状态。

1 加热器发生内漏

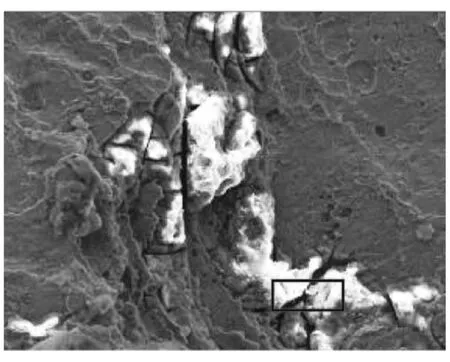

2007年1月,加热系统改为母管配置后系统运行十分稳定,但在2008年11月初,发现加热蒸汽疏水侧含盐量急剧上升,从原有的5μS/cm上升至300μS/cm,经过逐台疏水监测,发现4台加热器都存在不同程度的内漏,板壳式加热器的结构示意照片,如图1所示。

图1 板壳式换热器结构

加热器外观如图1(a)所示,外壳为压力容器,壳体材料采用碳钢;内部结构如图1(b)所示,其核心是由圆形波纹换热板片经本体焊接而成的换热板束,换热板片材料采用AISI 316L,上部为加热蒸汽进口,底部为疏水出口。被加热的水流为逆流布置,侧面下部进水,侧面上部出水。加热器在冬季投运,进水温度保持在4~15℃,出水温度保持在20~25℃,加热蒸汽经过减压阀后压力为5 MPa,温度为200℃。

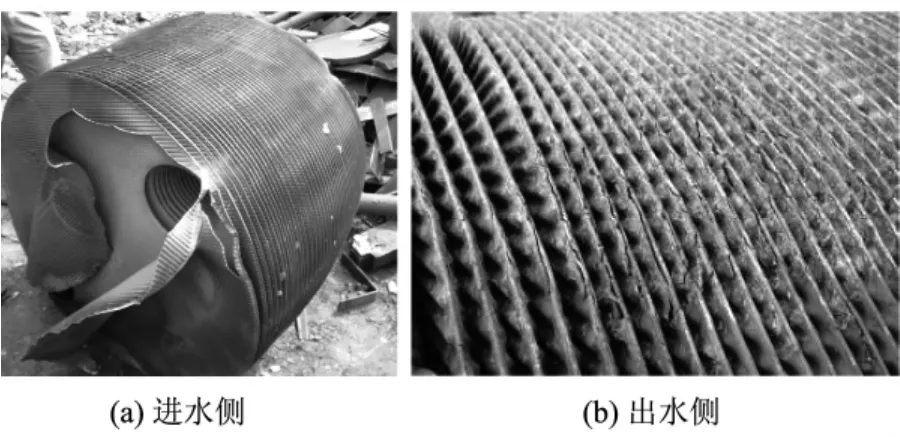

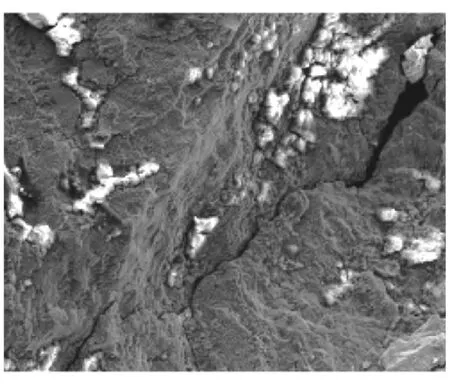

解体加热器后发现,靠近进水侧入口面的大部分换热板束,未见明显的焊缝开裂或腐蚀现象,如图2(a)所示;而在靠近出水侧出口面的众多换热板束,有明显的焊缝开裂和腐蚀现象,如图2(b)所示。

图2 圆形波纹换热板表面

2 加热器焊缝开裂及腐蚀原因

2.1 波纹换热板材质分析

利用场发射扫描电子显微镜(XL30FEG),对加热器损坏脱落的换热板进行微区高分辨二维形貌观察,分析不锈钢换热器失效材料的化学成分、显微组织、腐蚀产物的成分和裂纹形貌等,并使用射线能谱仪(EDX)对感兴趣的区域进行微区组分和元素分布扫描。

微区组分和元素分布扫描结果为:Mn标准为2.00,实测为2.03;Si标准为1.00,实测为0.6;Cr标准为16.0~18.0,实测为17.4;Ni标准为10.0~14.0,实测为9.98;Mo标准为2.0~3.0,实测为2.32;Fe标准为基体,实测为67.6。测定结果材料为TP 316L。

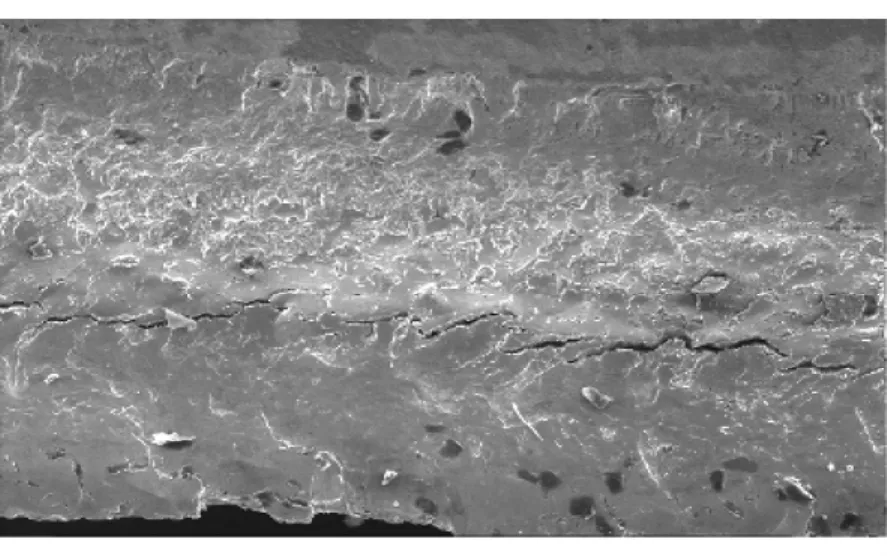

2.2 裂纹分布及起源分析

取多个破损脱落的换热板片观察,发现破损开裂处主要分布在板片的焊接处,裂纹均较粗,较少分支性的微裂纹;横裂纹主要分布在焊接边缘区域,纵向裂纹主要起源于焊接边缘区域,沿裂纹起点及走向观察,存在较少明显的点蚀坑,如图3所示。

图3 裂纹主要分布在板片的焊接处

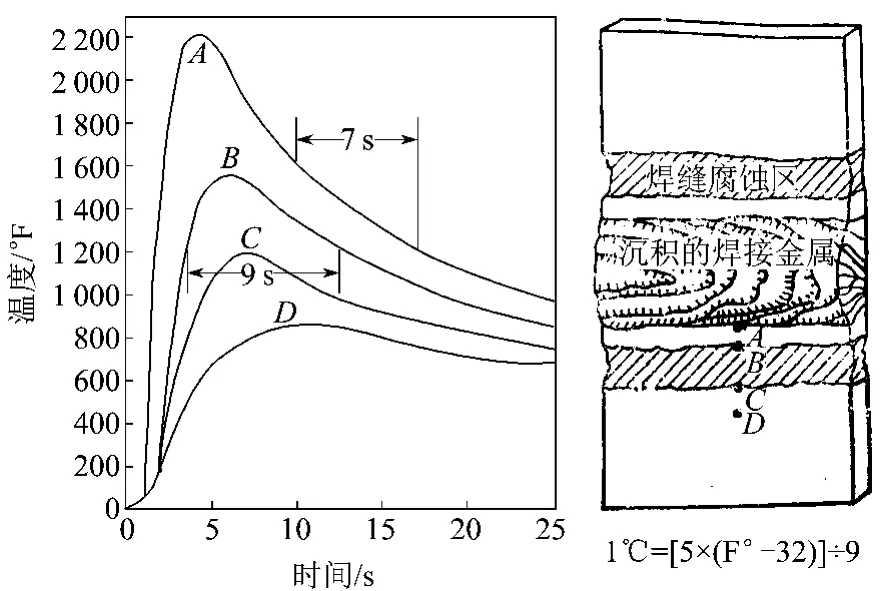

用电子显微镜对碳化物形貌进行分析,表明危险区退火后,沿晶界析出大量树枝状碳化物薄片,形成连续的链状。提高退火温度,扩散会加快,晶间腐蚀倾向会增大,晶界结构变化与回火时间的关系如图4所示。

图4 晶界结构变化与回火时间的关系

焊缝腐蚀是晶界腐蚀的一种特殊形态,由焊接引起,发生在离焊缝稍有距离的母材上,腐蚀区呈带状。不锈钢容易发生焊缝腐蚀,主要是焊接时不锈钢的受热温度在其敏化温度范围内,晶界生成(Fe、Cr)23C6沉淀而引起的。

2.3 失效区域的沉积物分析

取破损脱落的换热板片对裂纹和撕裂部位进行微观形貌观察,发现沉积物部位银色闪亮的物质不是沉积物,而是暴露的FeCr O晶体,如图5所示。

FeCr O晶体元素分析结果:O为29.17%,Na为0.63%,Mg为1.00%,Al为0.64%,Si为1.16%,P为1.46%,S为0.61%,Cl为0.61%,Ca为5.45%,Cr为26.68%,Fe为22.63%,Ni为3.14%。

撕裂部位沉积物较少,如图6所示。沉积物元素分析结果:O为75.11%,Na为5.93%,Mg为 2.15%,Al为3.41%,Si为3.15%,P为2.91%,S为0.81%,Cl为0.70%,Ca为5.84%。沉积物元素分析结果表明,不存在明显的氯离子、硫酸根离子的浓缩,沉积元素基本与原水水质相符。

图5 撕裂部位暴露的FeCrO晶体

图6 撕裂部位沉积物较少

2.4 汽水两侧沉积物及点蚀分析

取破损脱落的换热板片,对裂纹走向、撕裂部位和汽水两侧表面进行点蚀情况的形貌分析和微观观察,水侧表面有大量较浅的点蚀坑存在,如图7所示。少量发源于点蚀坑的裂纹,裂纹较短,尚处于孕育阶段。取3个沉积物样本,元素分析结果如下。

沉积物样本A元素分析结果:O为71.03%,Na为2.56%,Mg为2.33%,Al为1.04%,Si为3.72%,P为2.17%,S为2.28%,Cl为3.22%,Ca为11.65%。

沉积物样本B元素分析结果:O为76.29%,Na为2.56%,Mg为2.33%,Al为1.19%,Si为5.11%,P为2.56%,S为6.37%,Cl为2.85%,Ca为5.62%。

沉积物本C元素分析结果:O为37.07%,Na为0.65%,Mg为2.88%,Al为2.47%,Si为1.30%,P为1.51%,S为0.96%,Cl为0.94%,Ca为0.94%,Cr为19.34%,Fe为4.16%,Ni为 8.22%。

沉积物元素分析结果表明,不存在明显的氯离子、硫酸根离子的浓缩,沉积元素基本与原水水质相符。

图7 伴随裂纹的点蚀坑分析

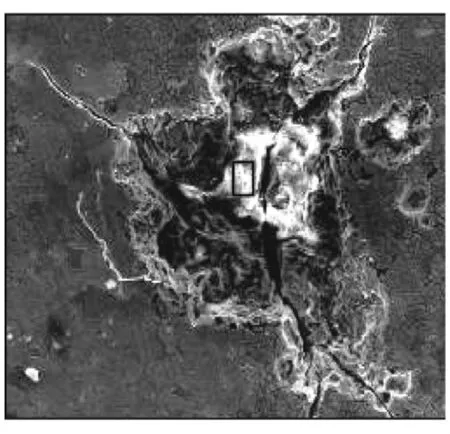

工作环境温度为175℃,氯离子为400 mg/L时诱发不锈钢应力腐蚀开裂特征,如图8所示。从这个典型案例来看,裂纹呈树枝状,主裂纹似树干,许多分叉裂纹形成树枝。由氯离子诱发的不锈钢应力腐蚀开裂现象,必须具备应力、溶解氧、氯离子和温度4个要素,只有氯离子与一定温度的协同作用,才会产生初始的点蚀现象。

对于加热器316L不锈钢管束而言,汽水两侧温度必须超过50℃,加上氯离子诱发,才可能发生应力腐蚀开裂现象。而加热器泄漏之前的进水温度保持在4~15℃,出水温度保持在20~25℃,氯离子含量为100~200 mg/L。因此,在现有工作温度条件下,316L不锈钢管束应力腐蚀开裂的风险较小。

图8 氯离子诱发的应力腐蚀开裂特征

4 加热器失效分析结论

通过对加热器的运行分析及对金属成分的检测,结论如下:

1)换热板材中Cr、Ni、Mn、Mo等主要成分,基本符合316L不锈钢的标准。

2)在加热器泄漏之前,水侧温度为25℃,明显低于不锈钢应力腐蚀开裂现象的阀值温度(50℃);参照温度较为接近的国标工业循环冷却水处理设计规范(GB 50050—95)要求,不锈钢换热设备,氯离子要求低于700 mg/L,SO2-4+Cl-≤2500 mg/L。目前原水氯离子含量为100~200 mg/L,在现有温度条件下,316L不锈钢应力腐蚀开裂的风险较小。

3)浅表性的点蚀坑说明水质存在轻微的点蚀趋势,具有氯离子腐蚀特征。而在焊接区域和应力裂纹存在的情况下,设备停用期间氯离子、湿度、溶解氧的联合腐蚀加速了不锈钢的失效进程,也是原因之一,但不是主要原因(这符合设备失效前具有较长周期停运的实际情况)。

4)裂纹主要分布在焊接区域,点蚀坑较浅,不是裂纹的发源地,属于典型的不锈钢晶界腐蚀中的焊缝腐蚀,说明加热器成品在焊接工艺上存在强度薄弱点,也是加热器最早破损点。

5)加热器水侧温度为5~25℃,汽侧温度为200℃左右,温差引起的热应力较大。尤其是加热器投运初期,由于加热器和超滤设备呈对应关系,超滤设备实施“运行过滤—反洗—运行过滤”方式,导致加热器频繁启停,热应力冲击较大。特别是在蒸汽的进口处,热应力最为集中,加快了换热板的破损。

5 后期运行情况

目前,化水加热系统常用的加热器大多采用进口设备,焊接工艺造成焊缝腐蚀不受控制,通过全衡对比后,最终采用阿法拉伐全焊式加热器CP30-V,其优点:一是,热交换板材选用SMo245,对比316L的抗氯离子浓度更高;二是,在结构上去除了在超滤系统运行时,工业水过热汽化可能储存空间,避免了因气蚀发生水锤冲击;三是,通过控制超滤产水箱水位,避免应高高水位造成超滤系统全停,稳定蒸汽进汽量的限值。

新的加热器于2008年11月投运至今,加热器单台冷凝水排水电导检测始终在5.7μS/cm以下,没有发生换热板材损坏现象。