硫磷混酸分解高镁尾矿渣制取磷镁复合肥的工艺条件研究

2012-04-10徐德龙段永华

胡 宏,徐德龙,段永华,解 田

(1.西安建筑科技大学,陕西西安710055;2.瓮福(集团)有限责任公司)

硫磷混酸分解高镁尾矿渣制取磷镁复合肥的工艺条件研究

胡 宏1,2,徐德龙1,段永华1,解 田2

(1.西安建筑科技大学,陕西西安710055;2.瓮福(集团)有限责任公司)

摘 要:介绍了以硫磷混酸和高镁磷尾矿粉为原料制备磷镁复合肥的工艺条件,研究了硫酸用量、磷酸用量、反应时间和反应温度对五氧化二磷、氧化镁转化率的影响。通过单因素实验得到最佳的工艺条件:磷酸用量为110 g、硫酸用量为15 g、反应时间为20min、反应温度为50℃。在此条件下,磷尾矿渣中五氧化二磷的转化率大于90%,氧化镁转化率大于80%。

关键词:硫磷混酸;高镁磷尾矿渣;磷镁复合肥

磷矿作为不可再生资源,经过大量的开采正日趋贫化。中国磷矿资源最大的特点是丰而不富,在现有的磷矿石总储量中,大约94%以上为中、低品位磷矿石,这些都需要经选矿富集才能更经济地利用。采用反浮选工艺对贵州瓮福磷矿资源进行开发利用,但400万t/a原矿开采后产生的100万t尾矿尚未得到很好利用,造成资源浪费、土地占用及环境污染。通过对磷尾矿渣取样分析得出,其主要物相为CaMg(CO3)2及Ca5F(PO4)3,其中w(P2O5)=5%~9%,w(MgO)=16%~18%。根据磷灰石开采方式、选矿难易程度、共伴生矿产(组分)综合利用及矿肥结合等因素考虑,一般边界品位w(P2O5)≥5%,工业品位w(P2O5)=9%~11%[1]。与原矿相比,尾矿的镁含量极高,而磷含量仍在上述工业指标范围内,因此综合回收尾矿中的镁和磷具有重要的经济和社会价值。

在磷尾矿综合利用方面,谭志斗等[2-3]对尾矿中磷的溶解动力学进行了研究,但未涉及其中相当丰富的镁;黄芳等[4]对尾矿中的磷和镁的溶解动力学做了进一步研究;王政等[5-6]对贵州瓮福磷矿浮选后的高镁磷尾矿的酸浸工艺条件做了研究。笔者利用磷尾矿渣与混酸进行酸解反应,使其中的主要成分磷、镁得到了有效的活化,为综合回收磷尾矿中的磷和镁提供了必要的基础,也为生产磷镁二元复合肥料提供了新的思路和方向。

1 实验部分

1.1 原料、试剂与仪器

原料:高镁磷尾矿渣(瓮福选矿厂),100℃下烘干,筛分矿粉至粒径<192.5μm后备用,表1为矿粉的化学组成;湿法磷酸(瓮福磷酸厂),w(P2O5)= 44.8%;工业硫酸(瓮福硫酸厂),w(H2SO4)=95.7%。

表1 高镁磷尾矿粉的化学成分%

试剂:硝酸、盐酸、氢氧化钠、钼酸钠、氨水、柠檬酸、乙二胺四乙酸(EDTA)、乙二醇二乙醚二胺四乙酸(EGTA)、喹啉、丙酮、抗坏血酸等,以上均为分析纯。

仪器:电子天平;HH-1型数显恒温水浴锅(1 000W);D2004W型电动搅拌机;101型电热鼓风干燥箱;高速粉碎机(800W,2 500 r/min);PZL盘式造粒机(0.75W,32 r/min);可控温电炉(1 000W);SHB-Ⅲ型循环水式真空泵;78-1型磁力加热搅拌器;DELTA320型pH计。

1.2 实验步骤

在1 000mL的反应器中,按计量加入硫磷混酸,放入恒温水浴锅中预热,同时开动搅拌桨,调节转速,到达反应温度后,加入100 g磷尾矿粉,到达指定反应时间后,将鲜磷镁肥倒入瓷盘,送入电热烘箱中干燥,然后取出经粉碎得到粉状磷镁肥产品,最后对产品中P2O5、MgO、游离酸等含量进行测定。

2 实验结果与讨论

2.1 磷酸加入量对P2O5、MgO转化率的影响

通过加入质量不同的磷酸对磷尾矿粉进行酸解实验,考察磷尾矿粉中P2O5、MgO转化率。酸解反应固定条件:硫酸用量为15 g、反应温度为60±1℃、反应时间为30min。酸解反应结果如表2和图1所示。

表2 不同磷酸加入量对酸解反应的影响

图1 磷酸加入量对P2O5、MgO转化率的影响曲线

从图1可以看出,随着磷酸加入量不断增加,P2O5和MgO转化率均呈上升趋势,当磷酸加入量超过120 g后转化率增幅变大,这是由于随着磷酸加入量的增加,一方面使溶液中H+的量增加,有利于磷尾矿粉的分解;另一方面增加了H+自由移动程度,使之更易与磷尾矿粉接触而充分反应,但是在磷酸加入量增加有利于磷尾矿粉分解和所得产品有效磷增加的同时,会使产品中游离酸增加,且产品不易固化。表2实验5中,当磷酸加入量达到120 g时,制得的产品难以固化,不容易烘干。综合考虑,选择磷酸加入量为110 g比较适宜。

2.2 硫酸加入量对P2O5、MgO转化率的影响

加入不同质量的硫酸对磷尾矿粉进行酸解实验,考察磷尾矿粉中P2O5、MgO转化率。酸解反应固定条件:磷酸用量100 g、反应温度60±1℃、反应时间30min。酸解反应结果如表3和图2所示。

表3 不同硫酸加入量对酸解反应的影响

图2 硫酸加入量对P2O5、MgO转化率的影响曲线

从图2可见,随着硫酸加入量不断增加,MgO转化率也在不断增大,而P2O5转化率却相应减小。这是因为硫酸在和磷尾矿粉中Ca5F(PO4)3反应的同时,生成的硫酸钙不断增加,未反应的Ca5F(PO4)3颗粒表面迅速被致密的硫酸钙薄膜包裹,使反应进行缓慢甚至难以继续进行。而CaMg(CO3)2被硫酸分解时,由于有大量的CO2气体产生,所以被包裹的现象没有Ca5F(PO4)3严重。综合考虑,选择硫酸加入量为15 g左右为宜。

2.3 反应温度对P2O5、MgO转化率的影响

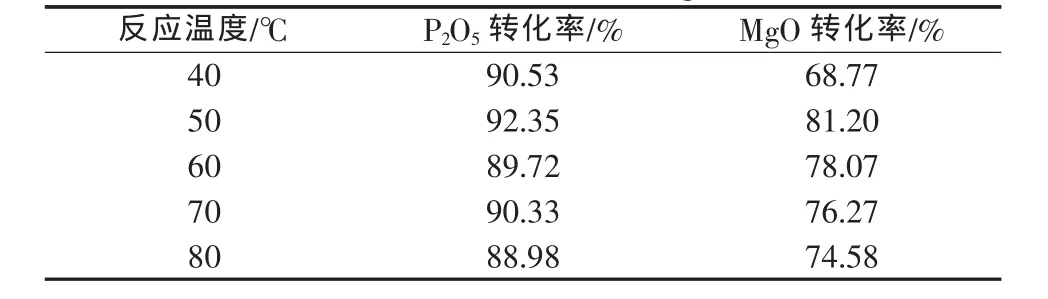

选择反应温度分别为40、50、60、70、80℃进行混酸分解磷尾矿粉实验。固定实验条件:磷酸加入量为120 g、硫酸加入量为15 g、反应时间为30min。磷酸分解磷尾矿粉后,磷尾矿粉中P2O5、MgO的转化率如表4和图3所示。

表4 反应温度对磷尾矿粉中P2O5、MgO转化率的影响

图3 反应温度对P2O5、MgO转化率的影响曲线

从图3可以看出,反应开始后磷尾矿粉的转化率随着温度的升高相应的增大,这是因为在反应开始时,随着温度升高反应剧烈,反应的分解率相应增大,但温度超过50℃时,磷尾矿粉中P2O5、MgO转化率均开始下降,这是因为反应体系温度过高,使得水分蒸发过快,增加了液相黏度,增大了离子扩散阻力;另一方面,可能是由于磷尾矿渣中含有稀土,稀土与磷酸反应生成了稀土磷酸盐,而稀土磷酸盐在磷酸中的溶解度随着温度的升高而下降,从而出现这种现象。所以选择适宜的反应温度为50℃。

2.4 反应时间对P2O5、MgO转化率的影响

反应时间长短主要由磷尾矿粉反应活性决定,同时也受反应温度、磷尾矿粉细度、搅拌强度的影响。固定实验条件:磷酸加入量为120 g、硫酸加入量为15 g、反应温度为60℃,在此条件下考察不同的反应时间对磷尾矿粉中P2O5、MgO转化率的影响,实验结果如表5和图4所示。

表5 反应时间对磷尾矿粉中P2O5、MgO转化率的影响

图4 反应时间对P2O5、MgO转化率的影响曲线

由图4可以看出,随着反应时间的增加,P2O5、MgO的转化率均有所增加,但增幅不是太大,说明反应并不需要太多的时间。为了既充分利用好磷尾矿渣,又要保持适宜的转化率,实验最终选择反应时间为30min。

3 结论

1)研究了硫磷混酸酸解高镁磷尾矿粉制备磷镁复合肥的工艺路线,使浮选后的尾矿得到了资源化利用。实验结果表明,该方案是可行的,为磷矿资源的高效、超值的二次利用提供了途径。

2)通过单因素实验对影响P2O5、MgO转化率的主要因素(硫酸用量、磷酸用量、反应时间、反应温度)进行了考察,得到了磷尾矿粉制备磷镁复合肥的最佳工艺条件,即硫酸加入量为15 g、磷酸加入量为110 g、反应温度为50℃、反应时间为30min。在此工艺条件下,磷尾矿渣中P2O5的转化率大于90%,MgO转化率大于80%。研究生产的磷镁复合肥产品w(总P2O5)>30%、w(有效P2O5)=28%、w(总MgO)>13%、w(有效MgO)≈10%。

3)该工艺流程简单、能耗少、技术可靠,为贵州高镁磷尾矿渣合理资源化利用提供了重要的支持。

参考文献:

[1] 刘颐华.我国与世界磷资源及开发利用现状[J].磷肥与复肥,2005,20(5):1-5,10.

[2] 谭志斗,刘燕.高镁磷尾矿在硫酸中的溶解动力学[J].化工矿物与加工,2006,35(10):1-3,19.

[3] 谭志斗,谷晋川,吴焕理,等.高镁磷尾矿在磷酸中的溶解动力学[J].化工矿物与加工,2007,36(4):1-3.

[4] 黄芳,王华,李军旗,等.高镁尾矿中磷和镁在硫酸中的溶解动力学特性[J].过程工程学报,2009,9(6):1121-1126.

[5] 王政,李军旗,黄芳,等.硫酸浸出瓮福高镁磷矿的工艺条件研究[J].贵州化工,2008,33(5):7-9.

[6] 黄丽华.高镁磷尾矿制备磷镁二元复合肥料的初步研究[J].化工技术与开发,2007,36(8):47-48.

联系方式:huhong-9@163.com

中图分类号:TQ444

文献标识码:A

文章编号:1006-4990(2012)02-0053-03

收稿日期:2011-08-10

作者简介:胡宏(1977— ),男,博士,高级工程师,主要从事磷化工及其废弃物资源化利用的研究。

Study on technologic conditions for production of P-M g compound fertilizer w ith high M g phosphate gangue inm ixed phosphoric acid and sulfuric acid

Hu hong1,2,Xu Delong1,Duan Yonghua1,Xie Tian2

(1.Xi′an University of Architecture and Technology,Xi′an 710055,China;2.Wengfu(Group)Co.,Ltd.)

Abstract:Technologic conditions for production P-Mg compound fertilizerwithmixed phosphoric acid and sulfuric acid and

high Mg phosphate gangue as raw materialswere introduced.Influences of factors,such as sulfuric acid dosage,phosphoric acid dosage,reaction time,and reaction temperature on conversion percents of P2O5and MgO were studied.Through single factor experimentoptimum technology conditionswere obtained:phosphoric acid was 110 g,sulfuric acid was 15 g,reaction time was 20 min,and reaction temperature was 50℃.Under the optimum conditions,conversion percent of P2O5wasmore than 90%and conversion percentofMgOwasover80%.

Keywords:mixed phosphoric acid and sulfuric acid;high Mg phosphategangue;P-Mg compound fertilizer