复杂机床切削工艺系统的分析方法研究

2012-04-10张国智

张国智

ZHANG Guo-zhi

(新乡学院 机电工程学院,新乡 453000)

0 引言

机床切削加工系统是机械强力加工中目前应用最为广泛、应用最早的制造工艺系统,长期以来,国内外工程技术人员、学者对此进行了大量的研究,如:对高速切削工艺参数优化系统的开发[1],对切削过程的仿真分析[2~4],基于遗传算法的切削工艺参数优化研究[5]。

机床切削加工系统是一个非线性复杂系统,要想准确分析这样一个复杂的系统非常困难,而且该系统呈现高度的非线性,收敛困难,其计算效率较低,为了提高分析效率,并且保证分析精度,必须做适当的分解和简化。本文以机床切削加工系统的典型结构的分析为例,对根据分析目的进行工艺系统的分解、分析及结果评价等进行了深入系统的研究。

1 分析思路

机床切削加工工艺系统分析包括机床设备、工件、机床夹具和加工刀具四个部分的分析,以切削过程分析为核心,切削过程分析属于高度非线性分析,涉及材料非线性、接触非线性、几何非线性,通过切削过程分析得到切削力,通常切削力通过半经验、半理论、半数值模拟的手段得出。具体机床切削加工工艺系统分析思路如图1所示。

图1 机床切削加工工艺系统分析思路

2 复杂机床主轴的静态刚度、强度分析

2.1 复杂机床主轴简介

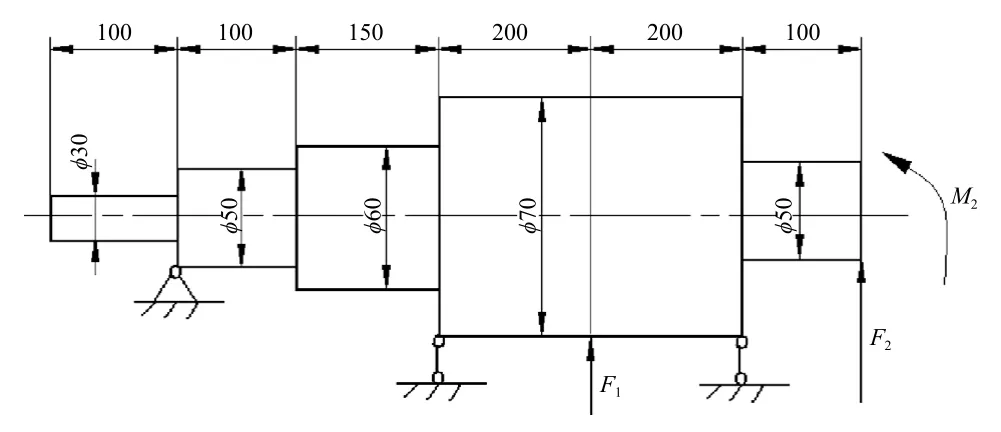

某复杂的机床主轴如图2所示,其中,F1= 100N,F2= 300N,M2= 10000N ·mm,E=200Gpa,m= 0.3。

2.2 静态刚度、强度分析

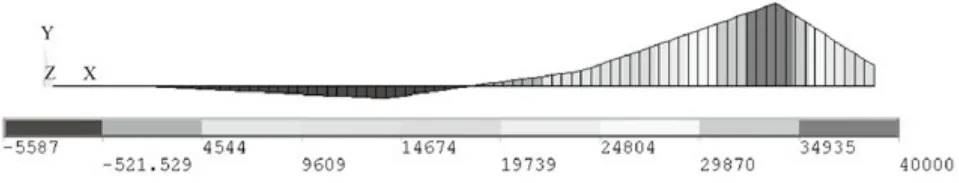

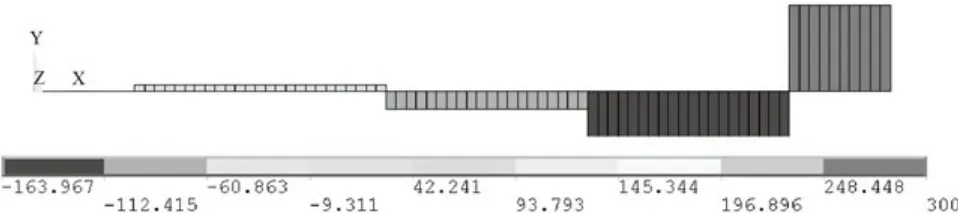

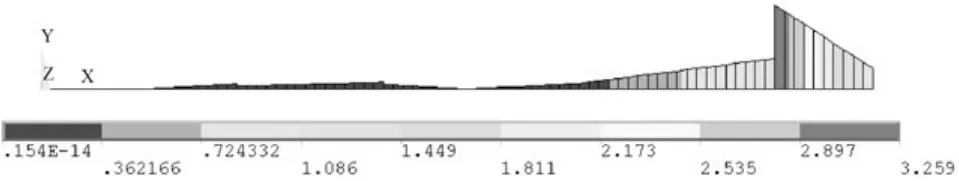

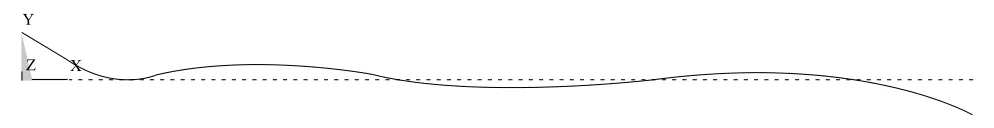

应用梁单元对复杂的机床主轴进行分析,有限元模型如图3所示,复杂主轴的弯矩如图4所示,复杂主轴的剪力如图5所示,各个截面最大弯曲应力如图6所示,复杂主轴的挠度如图7所示。

图2 某复杂的机床主轴

2.3 分析模型的验证

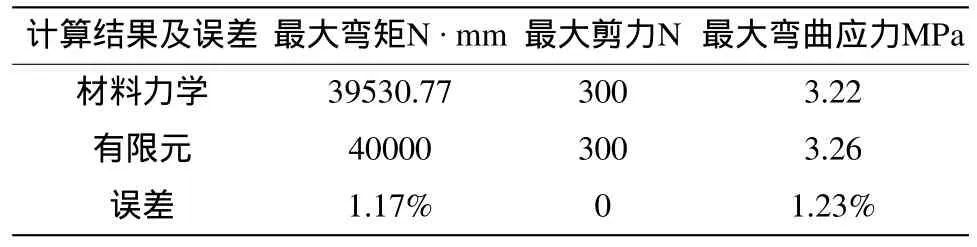

材料力学及梁单元的有限元计算结果对比如表1所示,从表1中,通过对比验证了计算结果的正确性。

表1 材料力学及有限元计算结果对比表

图3 复杂主轴的有限元模型

图4 复杂主轴的弯矩

图5 复杂主轴的剪力

图6 各个截面最大弯曲应力

图7 复杂主轴的挠度

图8 复杂机床主轴第4阶振形

3 复杂机床主轴的模态分析

对复杂机床主轴前10阶模态进行了分析,复杂机床主轴第4阶振形如图8所示,复杂机床主轴10阶模态频率如表2所示。

表2 复杂机床主轴10阶模态频率

4 结论

本文针对复杂机床切削工艺系统分析,得到以下结论:

1)提出了复杂机床切削工艺系统的分析思路,该方法一方面保证了分析精度,另一方面有效地提高了分析效率。

2)基于该分析思路,以某复杂机床主轴为工程案例进行了静态刚度、强度分析,得到了弯矩、剪力、各个截面弯曲应力、挠度,并对有限元分析模型进行了验证。

3)基于该分析思路,以某复杂机床主轴为工程案例进行了模态分析,得到了其前10阶的模态。

本文的研究为复杂机床切削工艺系统的快速、准确的设计与分析提供了方法和依据。

[1] 于航,王若平,刘大辉,等. 高速切削工艺参数优化系统[J]. 新技术新工艺,2009(8): 57-59.

[2] 李蓓智,黄昊,王胜利. 切削过程仿真及工艺参数优化[J]. 东华大学学报( 自然科学版),2007,33(3): 287-289.

[3] 方刚,曾攀. 金属正交切削工艺的有限元模拟[J]. 机械科学与技术,2003,22(4): 641-645.

[4] 朱江新,阳平. 切削工艺参数对切屑形状的影响及其有限元分析[J]. 工具技术,2010,44(3): 25-27.

[5] 李琦,郭成. 基于遗传算法的切削工艺参数优化[J]. 机械制造,2004,42(474): 50-52.