基于有限元技术的数控车主轴箱结构分析

2012-04-10李金华刘小琨张德强刘永贤

李金华,邹 滢,刘小琨,张德强,刘永贤

LI Jin-hua1,3,ZOU Ying2,LIU Xiao-kun1,ZHANG De-qiang3,LIU Yong-xian1

(1. 东北大学 机械工程与自动化学院,沈阳 110819;2. 沈阳第一机床厂,沈阳 110412;3. 辽宁工业大学 机械工程与自动化学院,锦州 121001)

0 引言

现代机械加工正朝着高速、高精和高可靠性方向发展,大量的高新技术被应用到切削加工过程中,同时也涌现出各种各样的数控机床,其中以数控车和数控铣的研究居多[1~4]。ANSYS Workbench以其独特的产品构架和众多支撑性产品模块为产品整机和多场耦合分析提供非常优秀烦人系统级解决方案[5,6]。笔者采用ANSYS有限元软件对某型精密数控车的主轴箱进行结构建模,通过分析其结构固有特性,验证其是否满足精密加工使用要求,从而为后续加工制造提供可靠依据。

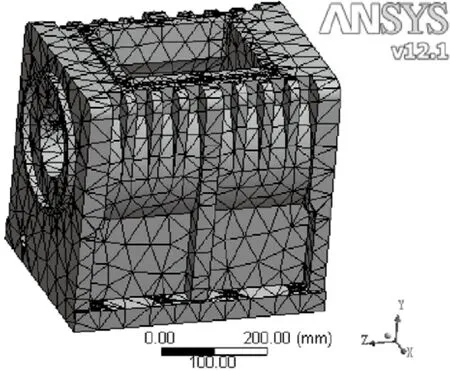

如图1所示,该数控车主轴箱主要用来支撑精密电主轴,为保证主轴较高的回转精度主轴箱与主轴之间采用动静压轴承连接,同时在设计过程中采用有限元技术来和试验方法定性定量地分析主轴箱固有特性对主轴精度的影响是否满足加工精度要求。该主轴箱以HT200为材料,弹性模量均为1.5×105,泊松比为0.2,砂芯铸造,多筋板支撑,增加散热面。

1 主轴箱有限元建模

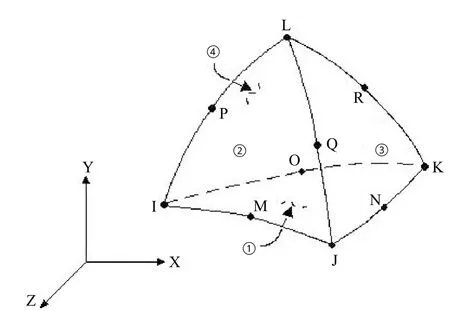

在建模时采用与原结构在几何形状及尺寸相一致的实体建模,使得模型的刚度不会发生大的变化。在选择单元体时选择了Solid187单元,确保了有限元模型的处理精度。如图2所示,Solid187单元,是一个高阶3维10节点固体结构单元,Solid187具有二次位移模式可以更好的模拟不规则的模型,可通过不同的CAD/CAM 系统建立的模型,单元通过10个节点来定义,每个节点有3个沿着xyz方向平移的自由度。单元支持塑性,超弹性,蠕变,应力刚化,大变形和大应变能力,还可采用混合模式模拟几乎不可压缩弹塑材料和完全不可压缩超弹性材料。在ANSYS workbench中建立主轴箱的有限元模型如图2所示,主轴箱质量340Kg,设置网格尺寸为50mm,共划分64957个节点,40765个单元[6]。

图1 主轴箱有限元模型

2 主轴箱有限元静力分析

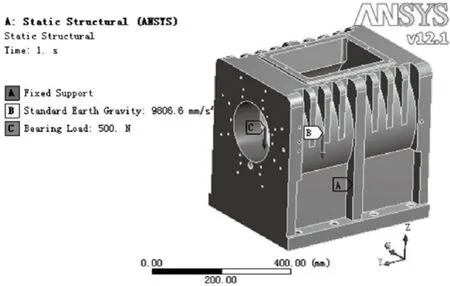

根据实际工作情况,设置主轴箱有限元分析的边界条件,如图3所示,在主轴箱底部施加固定约束,限制主轴箱的6个自由度;在两个轴承孔处施加轴承载荷500N,整个主轴箱施加重力加速度9.8m/S2。

图2 Solid187 单元

图3 静力分析约束载荷布置图

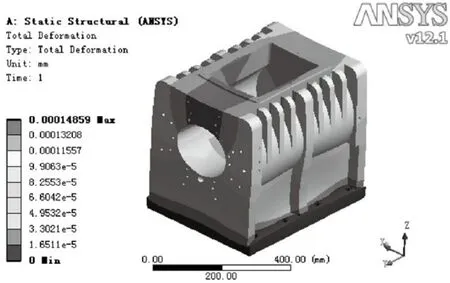

通过图4分析可得,主轴箱在机床处于静止状态时,其从顶部到底部静态变形逐渐减小,其中轴承孔上部变形最大,最大变形量为1.5×10-7m,满足刚度和强度要求;应变则从顶部到底部逐渐增大,其中箱体底部的应变最大0.1288Mpa,满足HT200的使用要求。

3 主轴箱有限元模态计算

图4 主轴箱静力变形分布

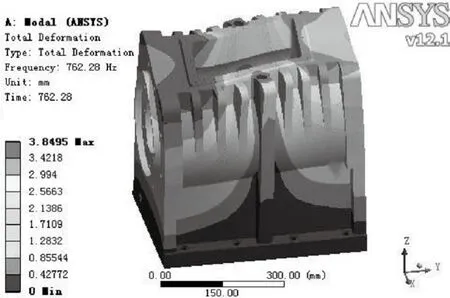

主轴箱底部施加一个固定的约束,利用ANSYS的Blocklanczos方法对主轴箱的模态分析进行扩展6阶模态,并提取了前6阶。求解后其固有频率和振型如表1所示,部分振型图如图6至图8所示。

表1 主轴箱前6阶固有频率和振型

图5 主轴箱1阶模态变形图

图6 主轴箱3阶模态变形图

4 模态分析

从表1可以发现,主轴箱的低阶固有频率较高,说明整体刚度较高,能够避免产生各种外界激振下的共振。从表1和图6至图8可以发现,第1阶出现主轴箱绕Y轴摆动,车削加工中易造成背吃刀量发生变化,不利于保证工件圆度误差精度要求;第2阶出现主轴箱绕X轴摆动,易造成沿轴向的尺寸精度误差,第3阶和第4阶主轴箱发生绕Z轴的扭转,两轴孔的轴线同轴度影响较大,影响车削加工径向精度。第5阶的变形幅值最大,达到6.76mm,位于主轴箱顶部的两侧壁上,且对称弯曲分布,对主轴箱的轴线影响较小。第6阶Z轴的弯振,且顶部变形较大,对轴孔的上下位置影响较大,影响加工时刀尖与工件的轴线在同一高度而产生径向尺寸误差。

5 结束语

综合以上分析,该主轴箱能够满足精密加工过程中对主轴的支撑作用,其结构在X向的刚度较低,在高速工作状态下容易产生径向的尺寸误差和圆度误差,但是如果在一般转速(5000转每分钟)下工作,对加工精度的影响较小,所以该机床较适合中速条件下精密工作。

[1] 刘晓东,尹志宏,林天清,等. ANSYS Workbench集成研发平台下的机床床身有限元分析[J]. 现代机械,2008(6):1-2.

[2] 李金华,刘永贤,韩家亮,等. 车削中心主轴系统热特性有限元分析的研究[J]. 组合机床与自动化加工技术,2011(11): 6-8.

[3] 张耀满,刘春时,谢志坤,等. 高速机床主轴部件有限元分析[J]. 东北大学学报,2008(10): 1474-1477.

[4] 于杨. 基于有限元法的机床主轴特性分析与优化设计[D]. 东北大学,2009: 17-25.

[5] 李兵,何正嘉,陈雪峰. ANSYS Workbench设计、仿真与优化[M]. 清华大学出版社,2011: 48-54.

[6] 韩家亮. 数控机床主轴系统热特性分析及热补偿技术研究[D]. 东北大学,2009: 10-15.