多效膜蒸馏技术用于果汁浓缩

2012-04-09秦英杰刘立强崔东胜

王 焕,秦英杰, *,刘立强,崔东胜

(1. 天津大学化工学院,天津300072; 2. 天津凯铂能膜工程与技术有限公司,天津300308)

果汁具有天然的果实风味,含有多种对人体健康有益的维生素、矿物质、微量元素及生物活性物质,具有极高的营养价值和保健功能[1]。市场上存在的果汁类产品通常有2种:新鲜果汁和浓缩果汁。浓缩后果汁的体积变小,便于运输和贮藏,还可以提高其贮藏的稳定性[2]。果汁浓缩是生产果汁最重要的工序,关键在于如何保证果汁的质量和减少能耗。目前,果汁浓缩通常采用多级闪蒸和多效蒸发过程,但这些方法易导致果汁芳香成分大量损失,色泽分解和“煮熟味”的产生[3],同时能耗很高,导致浓缩果汁生产成本很高。以微滤、超滤和反渗透为代表的膜分离技术具有操作条件温和、能耗较低、过程简单等优点,已经广泛应用于食品工业[4-5]。反渗透过程用于浓缩果汁时,由于受高渗透压的限制,最高只能浓缩到30 °Brix[6]。传统膜蒸馏过程已用于果汁浓缩的研究,它除了具有操作条件温和,可以利用低品位热源等优点外,还可以克服反渗透过程高渗透压的限制,能够将原果汁浓缩到60 °Brix[7],但是与普通的多级闪蒸和多效蒸发以及本试验介绍的多效膜蒸馏过程相比,在相同条件下热效率很低,以造水比表征的热效率仅为0.2~1.0[8],因此传统膜蒸馏技术一直未得到工业化应用。

多效膜蒸馏技术是集多效蒸发、多级闪蒸和传统膜蒸馏的优势于一体的新型膜分离技术,热效率高,造水比可达6~15。另外,多效膜蒸馏过程无需高压和负压的操作,不易造成膜的泄漏,膜组件的使用寿命显著延长。本试验利用多效膜蒸馏技术对天然果汁进行浓缩,在不同试验条件下,着重考察操作变量对多效膜蒸馏过程中膜通量和造水比的影响,为果汁浓缩加工工艺提供参考。鉴于在浓缩过程中操作温度超过70 ℃后,果汁营养价值将明显降低[9],在进行多效膜蒸馏试验过程中设计的最高操作温度为70 ℃,而且整个浓缩过程中,果汁停留在温度50~70 ℃的设备空间中的时间仅为几秒,对果汁营养成分几乎不造成损害。

1 材料与方法

1.1 材料与试剂

新鲜的西瓜、梨、柚子、苹果直接市购; 氢氧化钠,天津江天化工试剂厂;维生素C,天津市光复精细化工研究所;无水乙醇,天津市风船化学试剂有限公司;酚酞试剂,天津市光复精细化工研究所;大孔吸附树脂,极性树脂(DA-201型),天津市大钧科技开发有限公司。所有试剂均为分析纯。

1.2 仪器与设备

超滤组件,UF4040-PES膜芯,天津海水淡化与综合利用研究所;阿贝折射仪,WAY-2S,上海立光精密仪器有限公司;超级恒温水浴,SY-601,天津市欧诺仪器仪表有限公司;磁力驱动循环泵,MP-20R、MP-30R,上海新西山实业有限公司; pH计,InLab Expert Pro 2 m,Mettler Toledo; 紫外分光光度计,TU-1900,北京普析通用仪器有限责任公司。自制多效膜蒸馏组件,其具体参数见表1。

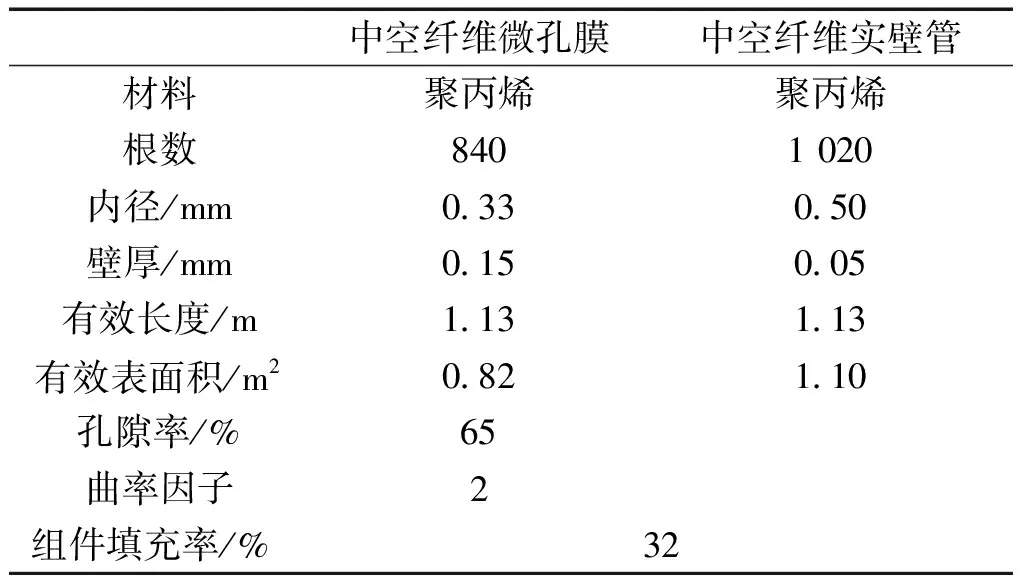

表1 多效膜蒸馏组件参数Table 1 Parameters of membranes and membrane module used in MEMD process

中空纤维实壁管(简称实壁管或管)和中空纤维微孔疏水膜(简称微孔膜或膜),以及组件外壳均由天津凯铂能膜工程技术有限公司提供。

1.3 试验方法

1.3.1果汁中总的可溶性固形物含量(TSS),黏度,pH值及其维生素C及总滴定酸的测定

1)果汁TSS的测定:由WAY-2S型阿贝折射仪测定,其测定范围为0~95 °Brix[9]。

2)果汁黏度测定:由NDJ系列数字黏度计测定,零号转子,转子转速是60 r/min,测定范围是1~10 mPa·s。

3)果汁pH 测定:用便携式pH计直接测定。

4)维生素C含量的测定:取0.25 g维生素C,溶于蒸馏水并定容至100 mL,吸取10.00 mL定量移入100 mL容量瓶稀释至刻线,摇匀。因维生素C溶液易被氧化,因此要现配现用。分别取标准溶液0、2.00、4.00、6.00、8.00和10.00 mL于6个洁净干燥的50 mL容量瓶,稀释定容,采用紫外分光仪测定其波长为265 nm。在此波长下测定个标准系列的吸光值并绘制工作曲线。吸取1 mL样品,按上述步骤测定吸光度,并根据标准曲线计算含量。

5)总滴定酸的测定:果汁中总滴定酸的含量用滴定的方法测定,具体方法为,取1 mL 样品,稀释至50 mL,用酚酞作指示剂,用0.1 mol/L的氢氧化钠溶液滴定,然后根据所用氢氧化钠的量来计算总酸含量。计算公式为:

(1)

其中X为总酸含量,10-2g/mL;c为氢氧化钠溶液的浓度,mol/L;V为滴定消耗的氢氧化钠溶液的体积,mL;m为样品体积,mL;V0,V1分别为样品稀释后总体积和滴定时吸取样品的体积,mL;K为换算成主要酸的系数,即1 mmol氢氧化钠相当于主要酸的克数,这里取柠檬酸,K值为0.07。

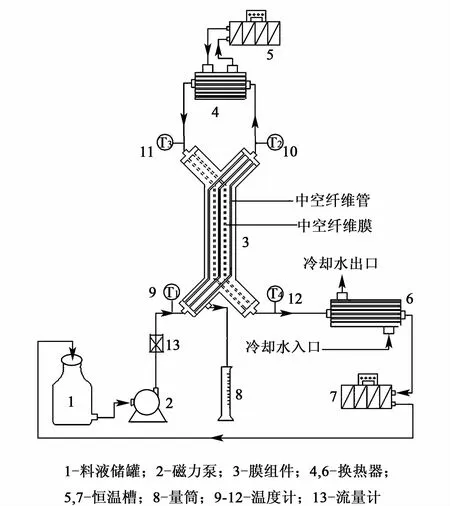

1.3.2多效膜蒸馏过程原理

多效膜蒸馏技术原理见图1,膜组件中均匀平行排列着中空纤维微孔疏水膜和中空纤维实壁管。温度为T1的冷料液向上流入实壁管的管程(lumen side)并被逐渐加热,温度为T2的料液流出实壁管的管程后再经过外部加热器进一步加热,而后温度为T3的热料液再向下流入多效膜蒸馏膜组件中与实壁管平行的微孔膜的管程。热料液在微孔膜管程内下降过程中被逐渐冷却,流出微孔膜管程时的温度达到T4。

图1 多效膜蒸馏过程原理示意图Fig.1 Schematic diagram of multiple-effect membrane distillation

从横向看,微孔膜管程中的热水汽化并扩散透过疏水微孔膜壁上的微孔进入微孔膜和实壁管所共享的壳程,而后水蒸气在实壁管外侧冷凝,从而使中空纤维实壁管管程内的冷料液被加热升温,进而在同一个膜组件内部使热量得到了回收利用。在壳程中实壁管外壁冷凝的淡水在重力作用下向下流动,而后被导出膜组件的壳程。从能量利用的角度看,外部热源提供的热量仅仅使得料液温度从T2升至T3,但水蒸发的热量却来自从T3降至T4的显热释放,而实际操作中(T3-T4)温降所对应的热量远远大于(T3-T2)温升所对应的热量,这就是多效膜蒸馏的热利用率高的原因。

1.3.3试验装置及流程图

1.3.3.1试验工艺流程图

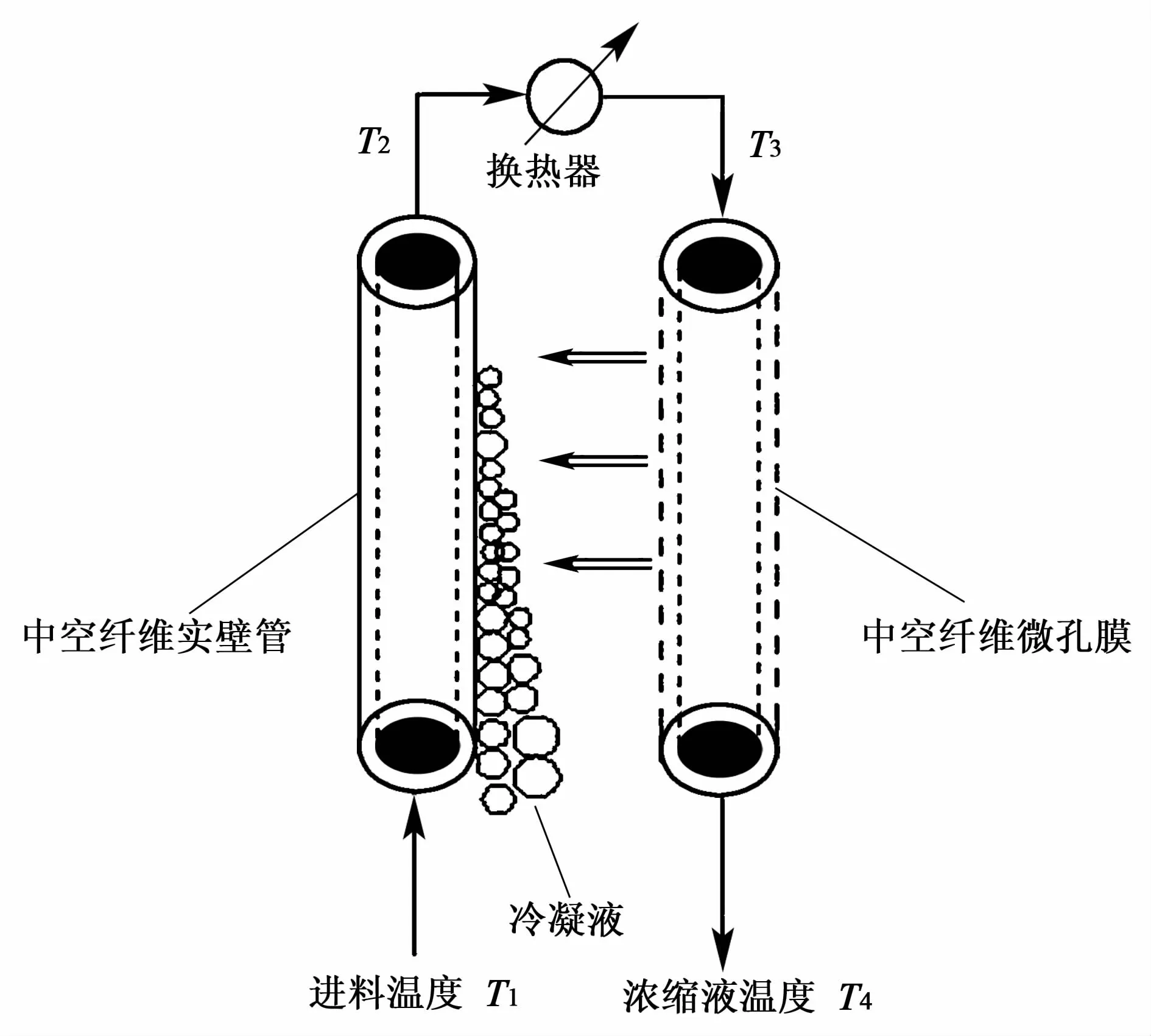

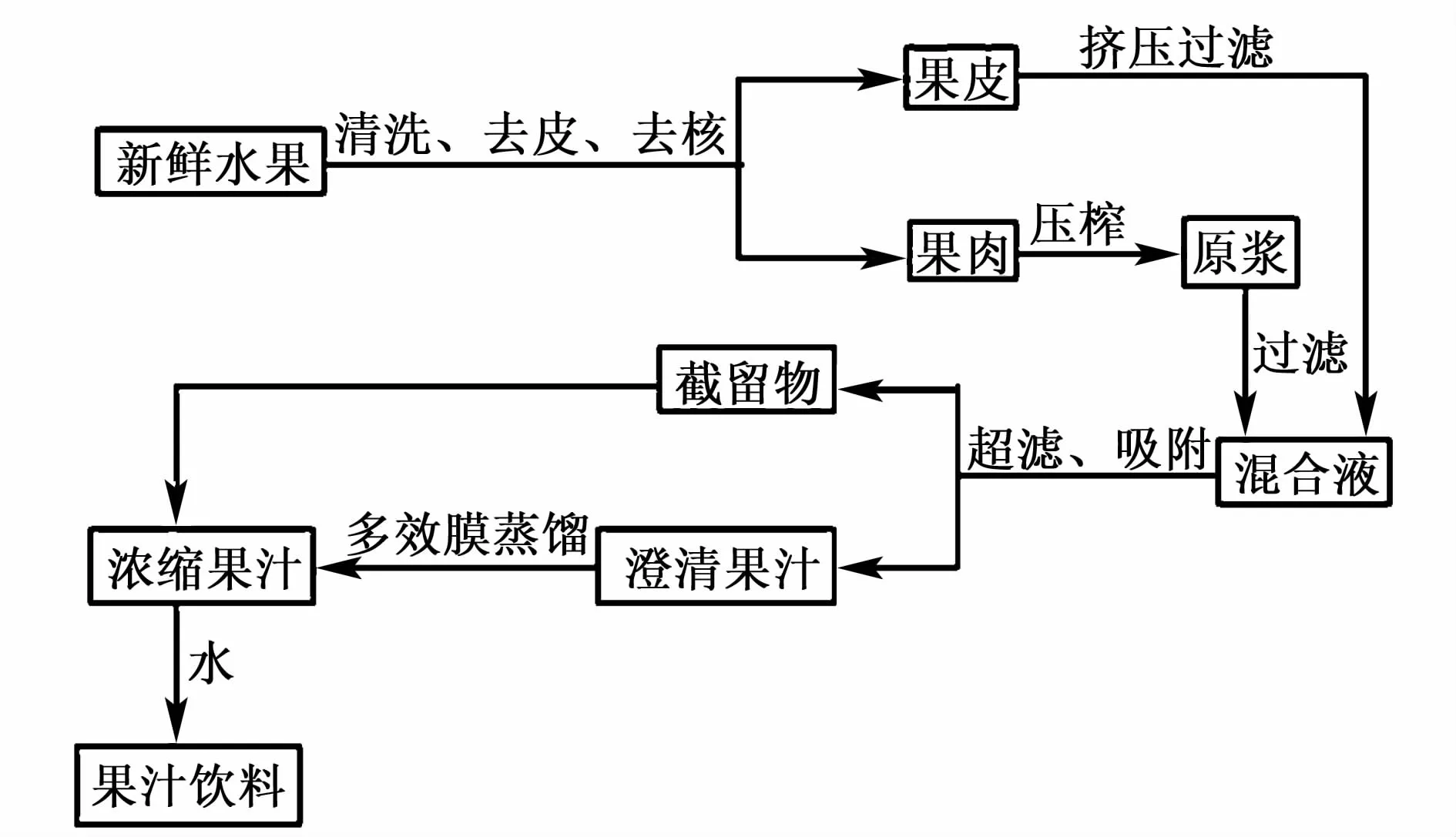

图2为整个试验流程图。

图2 试验工艺流程图Fig.2 Flow chart of the whole experiment

对于多效膜蒸馏浓缩过程,如同其它传统膜蒸馏过程例如直接接触式膜蒸馏和真空膜蒸馏[10],多效膜蒸馏的核心部件也是疏水微孔膜。膜的疏水性确保膜壁上的微孔不被料液润湿或充满,确保料液中的不挥发性溶质不会像水蒸气一样进入壳程冷凝液中。当然,料液中的表面活性物质会引起微孔疏水膜的润湿,甚至导致料液穿透微孔膜而泄漏到膜的另一侧。因此,预处理果汁以除去其中的表面活性物质也是用多效膜蒸馏法浓缩的必要步骤,预处理能够保障多效膜蒸馏的良好性能和较长的膜组件使用寿命。预先除去的表面活性物质也是果汁中的有效成分,可以回加到浓缩果汁中。

1.3.3.2多效膜蒸馏试验流程

图3为多效膜蒸馏试验装置及流程图。

图3 多效膜蒸馏试验流程图Fig.3 The flow chart of multiple-effect membrane distillation experiments

原料液为经过压榨、过滤、超滤和吸附之后的果汁。原料液由磁力泵压入到膜组件的中空纤维实壁管(管管程)中,被抬升到换热器中进行加热,被加热的料液进入中空纤维微孔膜(膜管程)与管管程中抽上来的冷料液形成逆流,2股液体的温度差造成了膜两侧水蒸气的分压差,这为水蒸气通过膜孔进行扩散提供了推动力。水蒸气从膜微孔扩散出来,在管的外壁进行冷凝,在重力的作用下由壳程出水口排出。浓缩之后的料液经过冷却器降温之后回到了原料罐,形成了一个循环回路。在单因素试验中,为了保持料液罐中料液浓度稳定,膜程流出的料液以及壳程出水口流出的淡水都要回流到料液罐中,并搅拌使之混匀。而在果汁浓缩试验中壳程出水口流出的淡水直接排出收集,不需要回流。用温度计记录进出管程、进出膜程的料液温度,同时记录膜组件管程出口处的料液流量和壳程出口淡水(渗透液)流量,通过计算便可获得造水比和膜渗透通量的数据。试验过程中操作参数为:管程料液入口温度T1为20~40 ℃,膜程料液进口温度T3为50~70 ℃,料液流量为15~35 L/h。4个温度计分别安装在膜组件的进出口,并在管的进口处安装U型压差计以检测组件内的压力,防止因微孔膜管程的压力过高导致组件的损坏或料液泄漏到壳程淡水中。

1.4 膜通量和造水比的计算

膜的渗透通量(简称膜通量,permeate flux)Jw是指单位时间单位有效膜蒸发面积产生的渗透液量,其表达式为:

(2)

式中,q为单位时间膜组件产生的渗透液量,L/h;n为组件中所用膜根数;di为膜内径,m;l为膜组件的有效长度,m。

在多效膜蒸馏试验中,采用造水比(GOR, gained output ratio)来衡量膜组件的性能。如同在多效蒸发和多级闪蒸过程中使用的造水比的定义,在多效膜蒸馏过程中,这一概念表示为从料液中汽化一定量的渗透液所需要的热量与使用外部热源把该料液预先升高一定温度而获得过程推动力所需要的热量之比:

(3)

式(3)中,ρq为渗透液密度,kg/L;ρf为进料液密度,kg/L;ΔHV为水的蒸发焓,取T3与T4的对数平均温度下的蒸发焓;cp为果汁的比热容,取其值与水的比热容相差不大,取其值为4.2×103J/(kg·℃);F为料液流量,L/h;Δt为料液被加热升高的温度,℃,在本试验中取膜进口温度T3与管出口温度温度T2之差。因此,在本试验的计算过程中,式(3)可以进一步写成:

(4)

2 结果与分析

2.1 多效膜蒸馏单因素试验

选取苹果汁做单因素试验,考察操作温度、料液流量和料液进口温度对膜通量和造水比的影响,根据试验结果确定果汁浓缩条件。苹果汁体积为10 L,料液循环约1 h,管程料液入口温度T1,膜程入口温度T3以及管程料液入口流量达到预设定值并稳定后开始记录试验过程中的温度和渗透液通量,进而计算造水比。

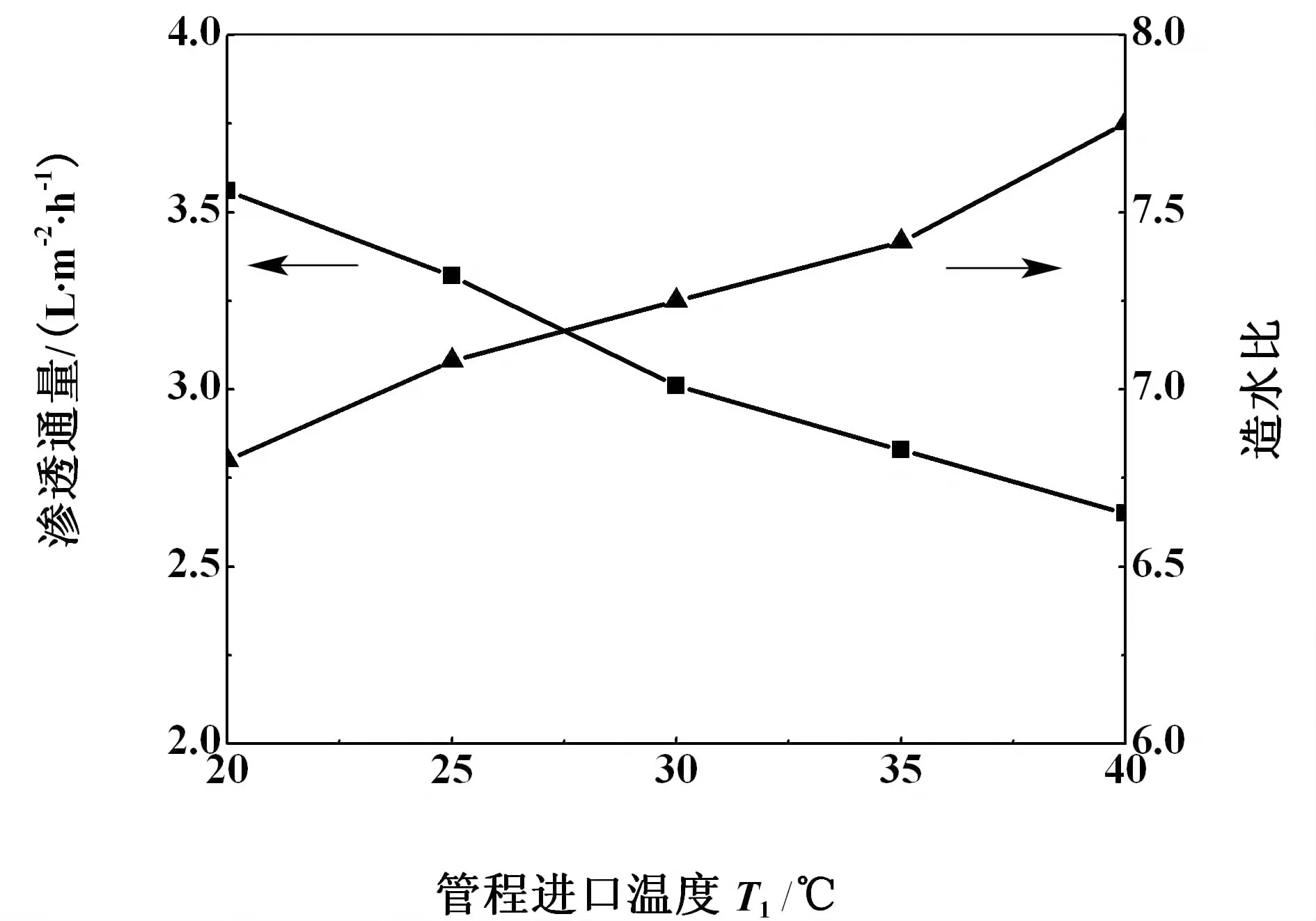

2.1.1实壁管冷料液进口温度T1对膜通量和造水比的影响

经过预处理后的苹果汁质量浓度为8 °Brix,在进料液流量为30 L/h,微孔膜进口料液温度(即热料液温度)T3为70 ℃的情况下,考察了中空纤维管料液进口温度T1对膜通量和造水比的影响。当温度T1、T3和料液流量都达到稳定时记录温度和渗透液流量。结果如图4所示。

图4 实壁管管程进料温度T1对膜通量和造水比的影响Fig.4 Effects of T1 on permeate flux and GOR during the MEMD process

在固定料液进口流量和微孔膜进口料液温度的情况下,膜通量随着冷料液进口温度的增加而减小,造水比随着冷料液进口温度的增加而变大。在本试验过程中当温度T1升高时,温度T2和T4也随之升高,但是T4变化与T2相比较小,因此随着T1的升高实壁管管程中的冷料液温度自上而下各处温度均升高,微孔膜管程中热料液温度自上而下变化较小,因此在整个过程中冷热料液之间的温差减小,即冷热料液间的饱和蒸汽压差降低,从而导致通量减小。造水比增大的原因可解释为,由于温度T1升高,T2也随之升高,而T3保持不变,因此外部提供热量(T3-T2)降低,虽然膜通量也减小,但相对于温差(T3-T2)的变化,膜通量变化要小一些,因此根据方程(3)计算的结果是造水比增大。

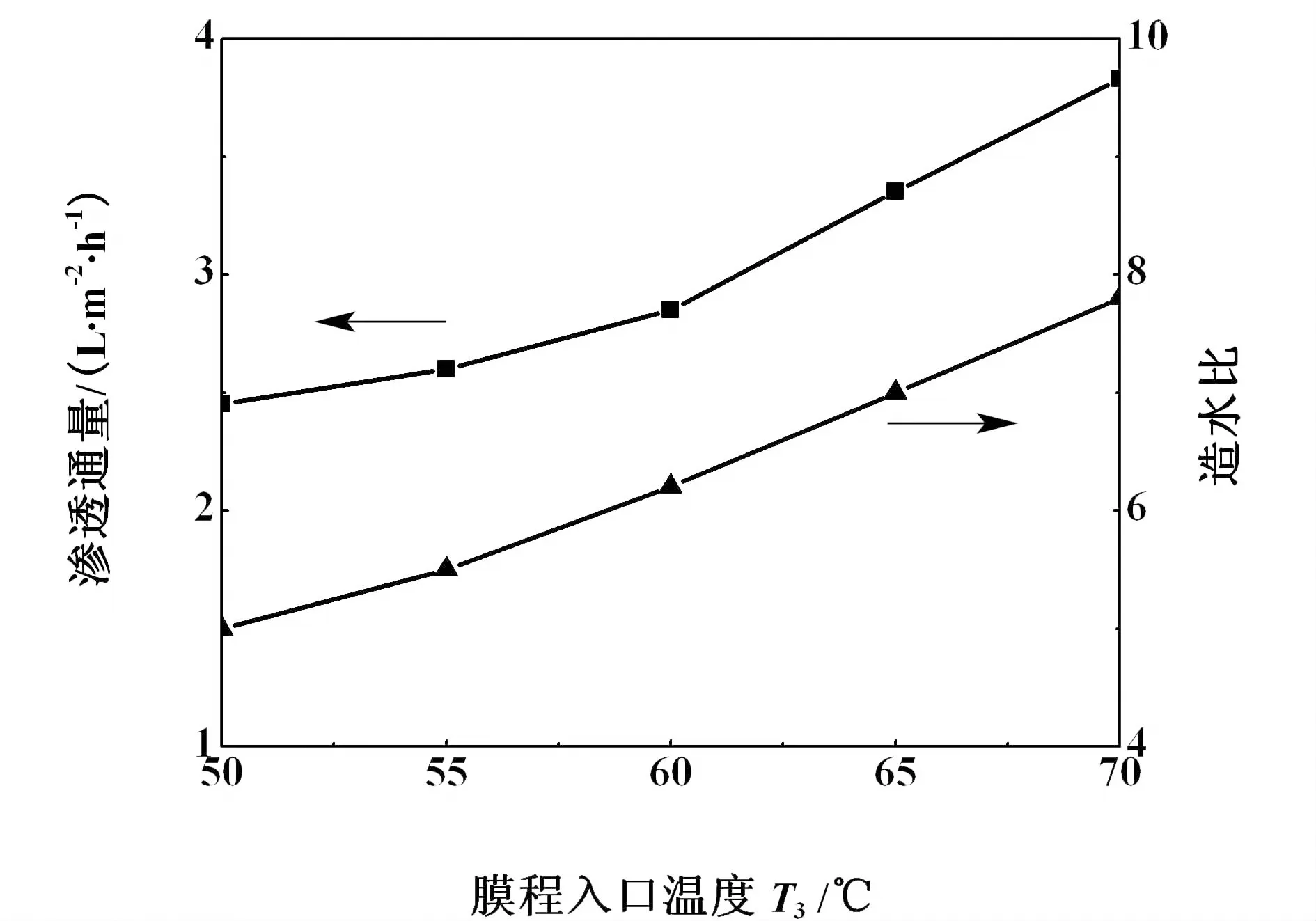

2.1.2膜程进口温度T3对渗透通量和造水比的影响

在苹果汁质量浓度为8 °Brix,进料液流量为30 L/h,冷料液在实壁管管程进口温度T1为30 ℃的情况下,考察料液加热后微孔膜管程热料液侧进口温度T3对膜通量和造水比的影响。当温度T1、T3和料液流量都达到稳定时记录温度和渗透液流量。结果如图5所示。

图5 微孔膜热进料温度T3对膜渗透通量和造水比的影响Fig.5 Effects of temperature T3 on permeate flux and GOR during the MEMD process

随着果汁进入膜管程温度T3的升高,膜通量显著增加,造水比也相应变大。膜通量增加的原因是,随着温度T3的升高,管管程和膜管程中的果汁温度均升高,但由于水溶液的饱和蒸汽压随温度升高而呈指数增加,其结果是膜管程料液的饱和蒸汽压与管程外壁处淡水的饱和蒸汽压差值变大,即传质推动力变大,因而膜通量变大;在膜通量变大的同时,以传质透过膜的蒸汽潜热形式的传热通量变大,相应地以对流和传导从热膜侧损失到冷管侧的热量损失百分比变小,因此热利用效率相应变大,即造水比增大。

2.1.3果汁体积流量对膜通量和造水比的影响

在果汁质量浓度为8 °Brix,管管程冷料液温度T1为30 ℃,膜管程进口热料液温度T3为70 ℃的情况下,考察料液流量对膜通量和造水比的影响。当温度T1、T3和料液流量都达到稳定时记录温度和渗透液流量。结果如图6所示。

图6 苹果汁体积流量对膜通量和造水比的影响Fig.6 Effects of flow rate of apple juice on permeate flux and GOR during the MEMD process

料液流量增加,膜通量变大,其原因可解释为:随着料液流量的增加,膜管程浓差极化和温差极化的边界层厚度减小,传质和传质阻力降低[6],管管程温差极化边界层厚度减小,传热阻力降低。这使得膜管程和管管程各自的壁面处的温度更接近他们各自的主体温度,因而膜两侧的蒸汽压差变大,膜通量变大。另外,当T1和T3固定而料液进料流速增加时,从上部加热器多获取的这部分热量或者以显热形式从膜管程出口处带出,或者横向从膜管程中的热料液传递到管管程的冷料液中。热量在膜组件内部从热料液传递到冷料液中实质上意味着膜通量的增加,因为热料液和冷料液之间的热量传递主要是以水蒸发-冷凝的传质形式完成的。但试验获得的多效膜蒸馏造水比随料液流量增加而下降,这是因为当料液流量变大后,要保持组件内膜程进口温度T3不变时,就需要外部加热器提供更多的热量。虽然膜通量增加,但膜通量的增加相比外部加热器加热量增加的幅度较小,因而造成根据方程(3)所计算的造水比相对变小。

2.2 梨汁、苹果汁、柚子汁和西瓜汁的浓缩试验

2.2.1浓缩过程中果汁TSS、黏度、渗透通量及造水比随时间的变化

图7为经过预处理的梨汁、苹果汁、柚子汁和西瓜汁的浓缩过程,经预处理后这4种果汁初始浓度为8~9 °Brix,体积为30 L,经多效膜蒸馏浓缩后浓度为53~55 °Brix。在浓缩过程中,温度T1保持为30 ℃,T3保持为70 ℃, 果汁流量为30 L/h。每隔1 h记录试验温度,测定渗透通量,果汁黏度,其中,图7a)为4种果汁固形物含量随浓缩时间的变化,图7b)为4种果汁黏度随浓缩时间的变化,图7c)为膜渗透通量随浓缩时间的变化,图7d)为造水比随浓缩时间的变化。

图7 4种果汁的多效膜蒸馏法浓缩Fig.7 Continuous concentration of 4 fruit juices by MEMD process

由图7a)和图7b)可以看出,随着果汁质量浓度的增大,其黏度也逐渐变大,当浓度达到25~30 °Brix后,果汁黏度变化很大。相应的由图7c)和图7d)可以看出,在浓缩初始阶段膜渗透通量为3.75 L/(m2·h),造水比为8.0,刚开始几个小时内膜渗透通量和造水比变化较小,但当浓度达到25~30 °Brix后膜渗透通量和造水比也出现较明显下降,这是因为料液黏度的增大造成膜管程边界层厚度增加,从而传热传质阻力增大,造成管管程边界层厚度增加,从而传热阻力增大,其结果是膜通量和造水比均减小[11]。当果汁浓度达到55~60 °Brix时,膜通量仍可达到2.00~2.15 L/(m2·h),造水比仍可达到5.0~5.5,相当于六效蒸发器的节能效果。

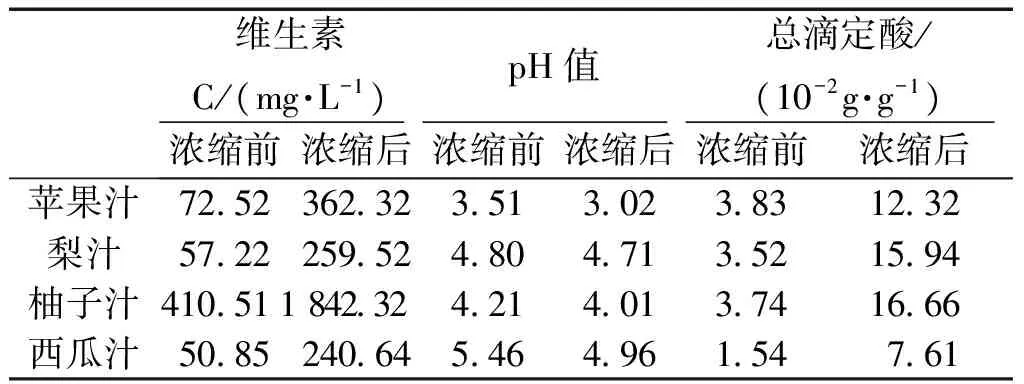

2.2.2浓缩前后果汁pH值、维生素C和总滴定酸含量的变化

梨汁、苹果汁、柚子汁和西瓜汁4种新鲜果汁经超滤吸附等预处理后(浓缩前),测定其中维生素C、总滴定酸含量及pH值。经过13 h的多效膜蒸馏浓缩后浓度达到53~55 °Brix(浓缩后),同时测定果汁中维生素C、总滴定酸含量及pH值。表2 所示为浓缩前后这四种果汁中维生素C、总滴定酸含量及其pH值的变化。

表2 浓缩前后果汁pH值及主要营养物质含量Table 2 pH and main nutrition content before and after concentration

由表2可以看出,这4种果汁由初始浓度8~9 °Brix,浓缩到55~60 °Brix后,果汁中维生素C含量及总酸含量为原果汁的4~5倍,这表明此多效膜蒸馏过程用于果汁浓缩时果汁中营养物质损失很少。

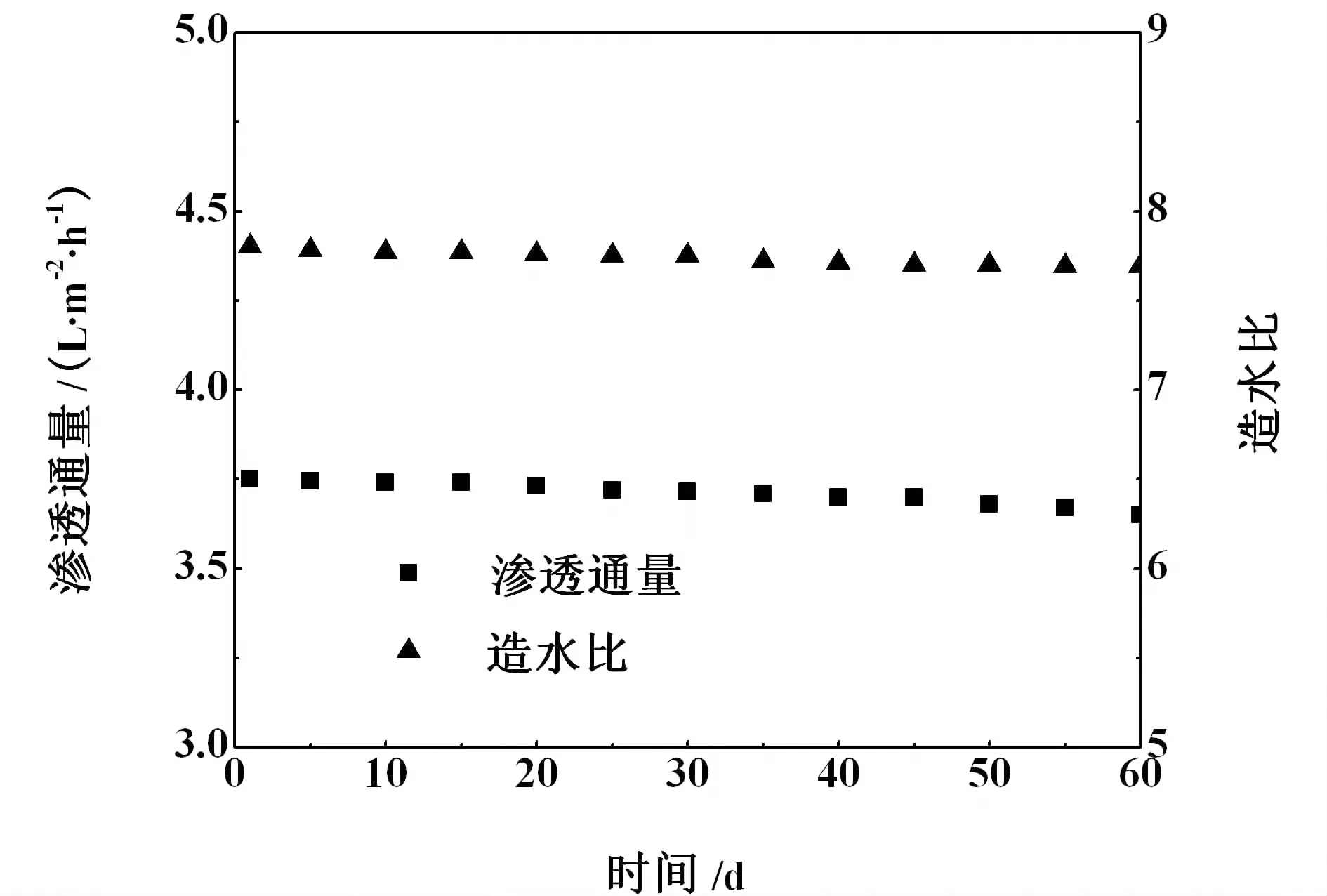

2.3 膜组件的稳定性试验

本试验选取苹果汁做了连续2个月的稳定性的试验,试验条件为:每天都一次性使用10 L经预处理的新鲜果汁,果汁流量为30 L/h,T1控制为30 ℃,T3控制为70 ℃,初始浓度为8 °Brix。试验特征为每天早上开启试验,经2 h循环试验达到稳定后,开始正式试验,晚上停止试验每天操作约10 h,当天的料液循环使用,即当馏出液的体积约为原料液的2/3时,透过液倒回原料液储槽中与浓缩液混合后反复使用。并在每天早上馏出液的体积约为2 L时取数据测量计算膜的造水比和渗透通量。

图8所示为以每5 d记录的数据的平均值所标示的试验结果。

图8 稳定性试验Fig.8 Stability over an extended period

结果表明,在2个月中膜组件性能稳定,渗透通量保持3.60~3.75 L/(m2·h), 造水比保持在7.5~7.8之间。

3 结论

从试验结果的分析可知,多效膜蒸馏法浓缩果汁,既保留了一些膜分离技术操作条件温和的优点,同时也具有多级闪蒸、多效蒸发等过程高效节能的特点。多效膜蒸馏过程的操作参数对膜通量和造水比影响显著,但都具有一定的规律,料液的进口温度升高时,膜通量降低而造水比升高;料液流量增加时,膜的通量增加而造水比减小;经外部换热器加热后进入膜管程的料液温度升高时,膜通量和造水比均升高。在操作温度T3为70 ℃时,对于新鲜果汁,该过程的膜通量最大为3.75 L/(m2·h),造水比可达8.0。随着果汁料液浓度的增加和黏度的增大,多效膜蒸馏过程的膜通量和造水比降低,当果汁浓度达到25~30 °Brix,膜通量和造水比均开始有所下降,当浓度达到55 °Brix时,膜通量最低降为2.15 L/(m2·h),造水比仍大于5.0。该膜过程用于实际果汁料液浓缩时显示了很好的长期操作稳定性。

基于以上试验数据,多效膜蒸馏技术可应用于果汁的浓缩。由于多效膜蒸馏过程具有占地面积小、易操作、高效节能等优点,并且随着膜和膜组件制造技术的发展,设备成本必将大大降低,这一过程极有可能在未来几年内实现工业化。

参考文献:

[1]GUNKO S,VERBYCH S,BRYK M,etal.Concentration of apple juice using direct contact membrane distillation [J].Desalination,2006,190(1/3):117-124

[2]VALDéS H,ROMERO J,SAAVEDRA A,etal.Concentration of noni juice by means of osmotic distillation [J].J Membr Sci,2009,330(1/2):205-213

[3]苏学素,焦必宁.膜分离技术在果汁浓缩中应用的研究进展[J].核农学报,2008,22(5): 679-685

[4]陈晨,张琳,刘增根,等.白刺果汁生产工艺研究[J].食品工业科技,2011,32(11): 289-291

[5]CASSANO A,DRIOLI E,GALAVERNA G R,etal.Clarification and concentration of citrus and carrot juices by integrated membrane processes [J].Journal of Food Engineering,2003,57(2):153-163

[6]王丽玲.几种膜分离技术在果汁浓缩中的应用[J].中国食品添加剂,2005,2: 94-99

[7]CALABRO V,JIAO BILIN,DRIOLI E.Theoretical and experimental study on membrane distillation in the concentration of orange juice[J].Ind Eng Chem Res,1994,33: 1 803-1 808

[8]GILRON J,SON L,SIRKAR K K.Design for cascade of cross flow direct contact membrane distillation [J].Ind Eng Chem Res,2007,46(8):2 324-2 334

[9]RAVINDRA B B,RASTOGI N K,RAGHAVARAO K S M S.Concentration and temperature polarization effects during osmotic membrane distillation[J].J Membr Sci,2008,322,146-153

[10]吴庸烈.膜蒸馏技术及其应用进展[J].膜科学与技术,2003,23(4):67-79

[11]CASSANO A,JIAO B,DRIOLI E.Production of concentrated kiwifruit juice by integrated membrane process [J].J Food Research International,2004,37:139-148