乙二醇精制过程的模拟分析

2012-04-09王汝贤马新宾

王汝贤,徐 艳,*,吕 静,马新宾,

(1.天津大学化工学院,天津 300072; 2.绿色合成与转化教育部重点实验室,天津 300072)

乙二醇是一种重要的有机化工原料,被广泛应用于聚酯纤维、塑料、油漆、胶黏剂、表面活性剂和炸药等领域,也可直接用作溶剂和配制防冻液。环氧乙烷非催化水合是当今工业生产乙二醇的主要方法[1-2]。近年来,随着产品需求量的增加和石油资源的日益短缺,国内外研究者们仍在不断开展乙二醇合成新技术的研究[3-5]。其中,通过氧化偶联及草酸酯加氢的乙二醇工艺技术较具有代表性[5-9]。但是,加氢法合成的乙二醇粗品成分较为复杂,获得高纯度的乙二醇产品能耗较大。

复杂分离体系的能耗问题一直以来都是国内外学者研究的焦点,以节能为目标的新型精馏过程的开发与应用的研究倍受关注[10-11]。近年来,也有越来越多的研究者从分离序列的合成角度开始探讨精馏过程节能问题,主要方法有:启发式规则[12-13]、MINLP法[14-15]、退火算法[16]、基因算法[17]、状态任务网络[18]以及最近被报道的矩阵法[19-20]等。其中,新近提出的矩阵法[19],以其搜索范围全面,便于编程实现的特点,开始受到关注[21]。

本研究将从节能角度出发,对草酸二甲酯加氢制乙二醇工艺的分离方案进行研究,以期获得技术可行、能耗合理的精制方案。本研究使用矩阵法[19],重点以总能耗最小为目标,结合Aspen Plus模拟对分离方案进行筛选。通过灵敏度分析及优化计算,确定主要的精馏设计参数,从而为加氢技术工业化设计提供依据。

1 精馏分离序列的合成与筛选

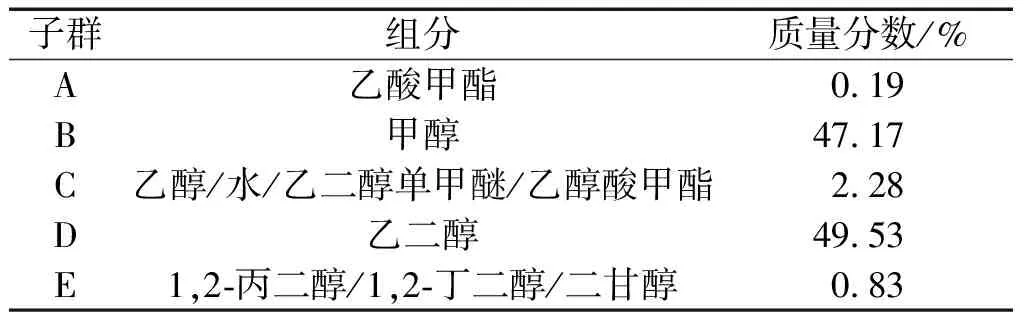

由草酸二甲酯加氢获得的待分离混合物成分复杂,分离任务要求乙二醇质量分数不低于99.9%,甲醇质量分数不低于99.5%。本研究中将采取乙二醇、甲醇、乙酸甲酯单独分离,其余组分以混合物方式分离的方案。如表1所示按5子群进行分离。

表1 子群的划分Table 1 Grouping situation of the components

基于5组分待分离混合物系,我们选用了采用4座精馏塔的分离方案。按矩阵法[19]共可生成203个可行的分离方案。根据乙二醇分离体系的特点,我们按如下原则进行进一步筛选:

1)子群C不与其他子群进行非清晰分离。这是由于子群C挥发度介于甲醇和乙二醇之间,其总量占待分离组分质量的2.28%,选用对子群C的清晰分离,则后续过程仍需进行甲醇与子群C,乙二醇与子群C的清晰分离,导致消耗较多的能量。

2)剔除乙二醇从塔釜采出及乙二醇经过全部4座塔的方案。该原则主要是为了保证乙二醇的纯度和产品回收率。

3)子群A不首先以清晰分离的方式从体系分离。这一原则主要是基于乙酸甲酯含量低,清晰分离将消耗较多的能量。

这3个原则可按式(1)~式(7)进行筛选。

其中:n为组分数;x为矩阵中元素值,取0或1;p和q为待测元素在矩阵中的位置,p,q∈[1,4],p≤q;p1和q1为塔顶产品流股在矩阵中的位置;p2和q2为塔釜产品流股在矩阵中的位置;i和j为用于矩阵中行和列的计数。

按上述原则筛选后得到图1所列的12种以矩阵方式表达的可供选择的分离方案。

2 分离方案的确定

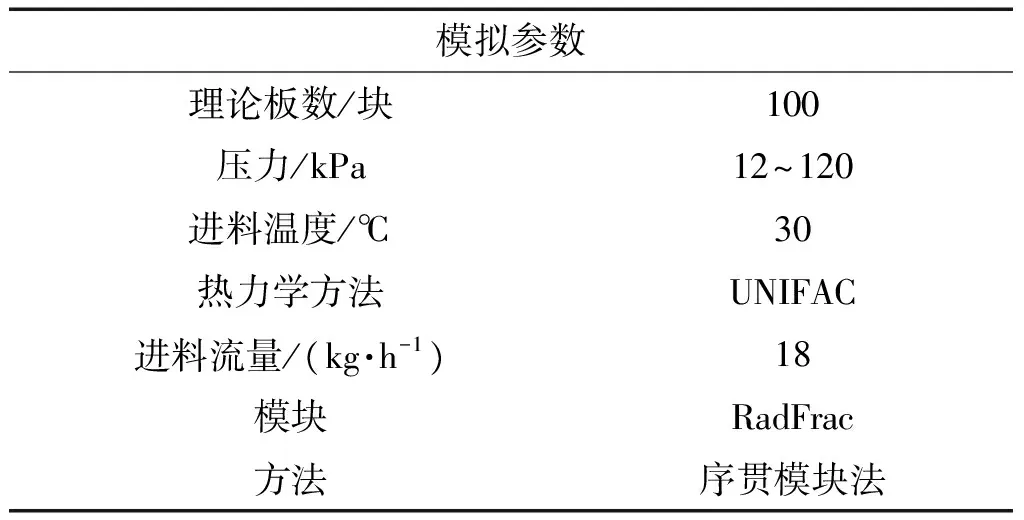

为最终确定分离方案,需对上述12种方案进行总能耗比较。能耗计算运用Aspen Plus软件。为保证比较结果的客观性,方案将在各塔理论板数相同的条件下,比较各方案的最小总能耗后确定。模拟过程参数如表2所示。

表2 模拟与优化过程的参数Table 2 Parameters of simulation and optimization

优化过程的目标函数为总塔釜热负荷最小;可控变量为非清晰分离的采出量和各塔回流比;限制条件为乙二醇质量分数不低于99.9%,甲醇质量分数不低于99.5%,乙二醇和甲醇收率均不低于95%。优化方法为SQP,收敛精度为10-4。

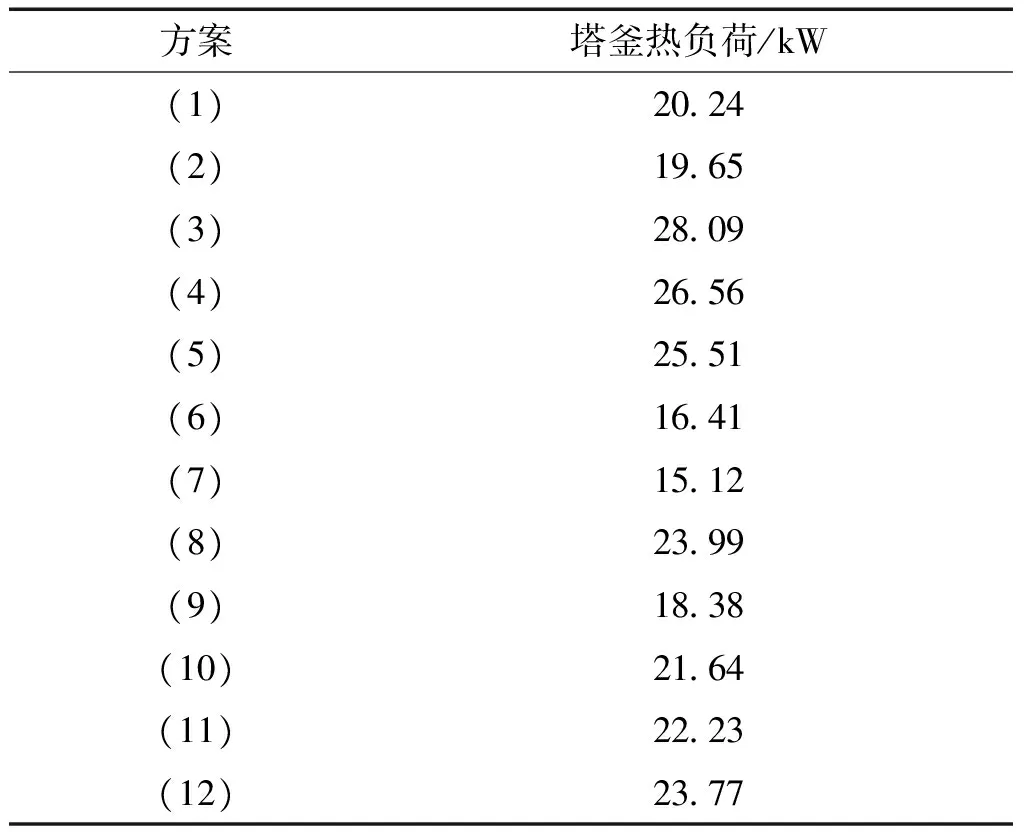

表3为ASPEN模拟计算获得的各分离方案的总能耗对比图。

表3 相同塔板数条件下各方案能耗对比Table 3 Energy comparison of schemes with same trays

计算结果显示:方案(7)最为节能,该方案将作为本体系的首选分离方案。此外,从计算结果可以看出:对于局部流股的过渡序列更为节能。如方案(3)、方案(4)与方案(5)中,方案(5)能耗较低。

3 灵敏度分析

为进一步确定分离过程对关键操作变量和设计变量的响应,使用Aspen Plus的灵敏度分析考察理论板数、回流比和非严格分离塔采出率等主要参数对产品组成及能耗的影响。图2为方案的模拟流程示意图。其中,乙二醇和甲醇的最终产物分别在塔4和塔3以侧线的方式采出,且流程中出现了若干次组分B和D的非清晰分离。

图2 方案(7)的Aspen Plus模拟示意图Fig.2 Flowsheet of scheme (7)

3.1 理论板数

各塔分离所需的理论板数是保证产品纯度的重要参数。为提供合理的理论板数,我们分别考察了各塔理论板数变化对产品纯度及塔釜最小理论热负荷的影响。

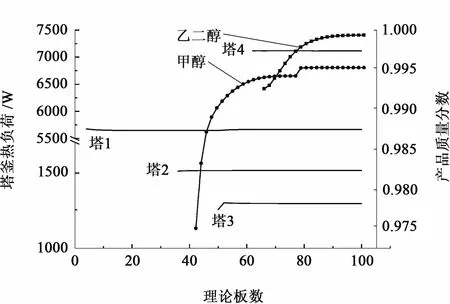

图3为各塔理论板数变化对分离过程所需塔釜最小理论热负荷的影响。

图3 总塔板数对能耗的影响Fig.3 Influence of number of theoretical plate on energy consumption and product purity

由图3可知:当塔1~塔4的理论板数分别在10、50、80和85以上时,能够得到符合纯度要求的产品,且理论板数的变化对总塔釜热负荷基本无影响。因此,可将上述各塔理论板数作为取值的下限,供设计参考。

3.2 回流比

回流比变化将对产品组成及能耗产生影响。在所选分离方案中,产品甲醇和乙二醇是经多座塔多次分离后获得的。由于存在各塔分离结果的相互影响,对各塔回流比影响的考察不能孤立进行。为此,我们在确保产品纯度的前提下,按表4所示的回流比变化范围,进行了塔釜最小理论热负荷的计算。

表4 回流比灵敏度分析范围Table 4 Scope of Reflux Ratio for Sensitivity

如图4,每1个塔釜热负荷对应1组4座塔的回流比。

图4 方案(7)中4座塔回流比对能耗的联合影响Fig.4 Conjunct influence of reflux ratio of 4 columns in scheme (7) on energy consumption

在热负荷从小到大的变化过程中,与之对应的各塔回流比间并没有明显的变化规律。根据计算结果:当塔1~塔4的回流比分别为1.01、0.65、21.71和13.97时总塔釜热负荷最低。

3.3 采出率

分离方案中,分别在塔1和塔2进行了甲醇和乙二醇的非清晰分离。各塔的馏分分离状况将影响分离效果。为此我们对塔1和塔2的塔顶采出率进行考察。

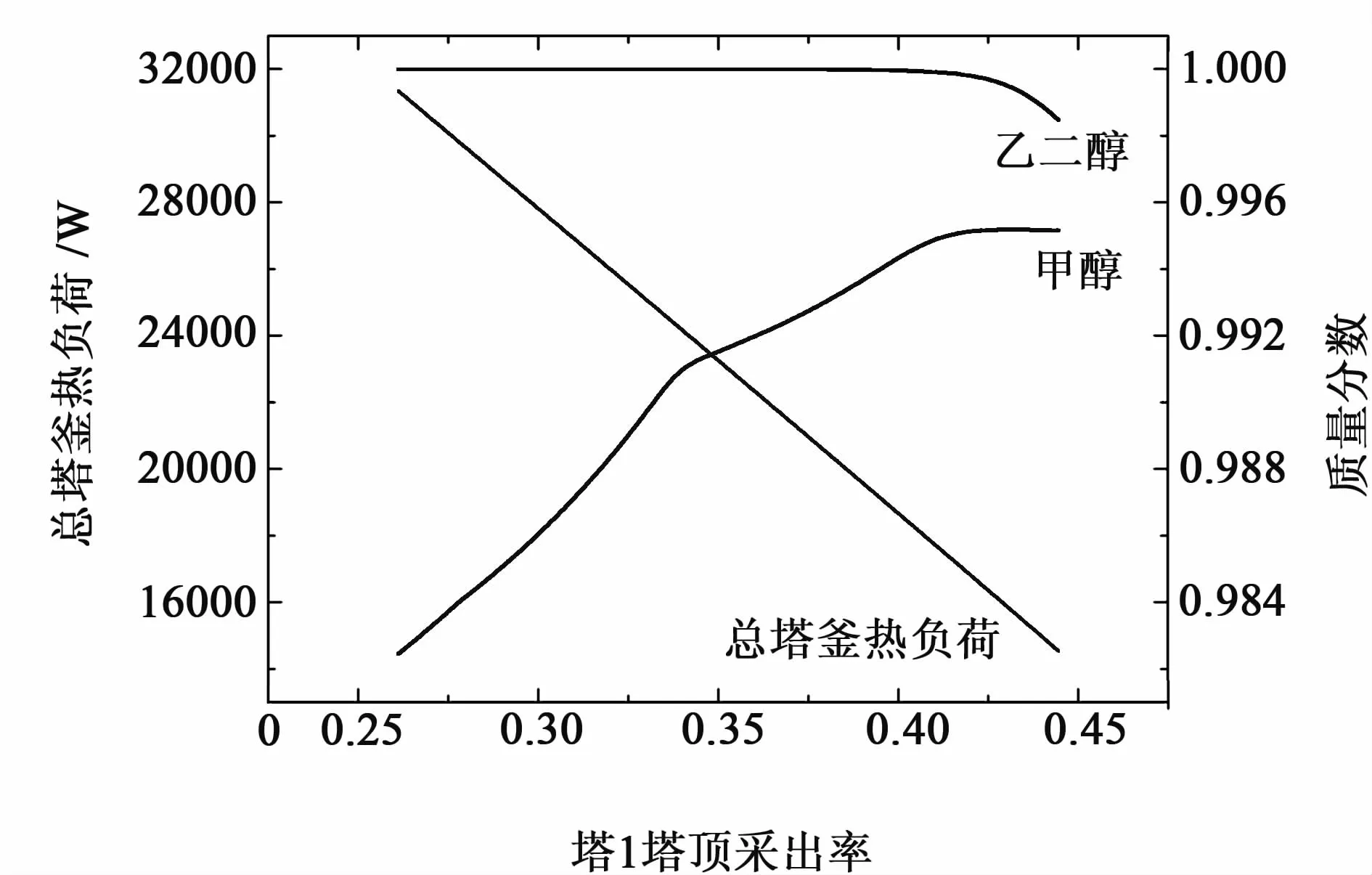

如图5和图6所示,分别为塔1和塔2采出率对产品纯度与能耗的影响。

图5 塔1采出率对总塔釜热负荷和产品纯度的影响Fig.5 Influence of distillate ratio on total reboiler duty and product purity in column 1

图6 塔2采出率对总塔釜热负荷和产品纯度的影响Fig.6 Influence of distillate ratio on total reboiler duty and product purity in column 2

计算结果表明:塔1采出率在0.26~0.40范围内对产品乙二醇的纯度基本无影响,但采出率高于0.40后,随采出率的增大,乙二醇浓度略有下降;甲醇的纯度随着采出率增大而提高。总塔釜热负荷随塔1采出率的增加而下降。当塔1采出率在0.425±0.12范围内时,甲醇与乙二醇均能满足分离纯度的要求,在此范围内采用略偏大的塔顶采出率对过程节能有利。

由图6可以看出,塔2塔顶采出率变化对甲醇的纯度基本无影响,而乙二醇的纯度则在塔2 塔顶采出率在0.15~0.45范围内均能保证乙二醇的纯度高于99.9%,塔2采出率在0.255附近乙二醇含量能高达99.93%。塔釜总热负荷随塔2塔顶采出率增加而增大。

4 结论

1)通过矩阵法对精馏分离方案进行筛选,获得了12个可用于乙二醇精制的分离方案,经Aspen Plus模拟比较获得了能耗较优的分离方案。

2)通过Aspen Plus的灵敏度分析和优化模块,在保证产品纯度和收率要求的前提下,以总塔釜热负荷最小为目标,获得了主要的设计和操作参数。其中4座塔的理论板数分别不少于10、50、80和85;回流比为1.01、0.65、21.71和13.97;塔1和塔2的采出率为0.425和0.255。

参考文献:

[1]VAN K E.Process for the preparation of alkylene glycols:WO,9719043[P].1997-05-29

[2]EUGENE M G,ANDRE V K.Carboxylates in catalytic hydrolysis of alkylene oxide:US,6316571[P].2001-11-13

[3]张涛.镍促进的碳化钨催化纤维素直接转化制乙二醇[J].中国基础科学,2009,3:25-26

[4]许根慧,马新宾,李振花.气相法CO偶联再生催化循环制草酸二乙酯:CN,1149047A[P].1997-05-07

[5]李竹霞,钱志刚,赵秀阁,等.Cu/SiO2催化剂上草酸二甲酯加氢反应的研究[J].化学反应工程与工艺,2004,20(2):121-128

[6]李振花,李延春,许根慧.草酸二乙酯气相催化加氢合成乙二醇的研究[J].化学工业与工程,1993,10(4):27-33

[7]马新宾,赵玉军,王胜平,等.用于草酸酯加氢制乙二醇的催化剂及其制备方法,CN:101856615A[P].2010-10-13

[8]张启云,黄维捷,文峰,等.草酸二甲酯加氢合成乙二醇反应的研究[J].石油化工,2007,36(4):340-344

[9]黄当睦,陈彰明,陈福星,等.草酸二乙酯催化加氢制乙二醇模试研究[J].工业催化,1996,(4):24-29

[10]LUCIA A,MCCALLUM B R.Energy targeting and minimum energy distillation column sequences[J].Computers & Chemical Engineering,2010,34(6):931-942

[11]HALVORSEN I J,SKOGESTAD S.Energy efficient distillation[J].Journal of Natural Gas Science and Engineering,2011,3(4):571-580

[12]NADGIR V M,LIU Y.Studies in chemical process design and synthesis:part V∶A simple heuristic method for systematic synthesis of initial sequences for multicomponent separations[J].AIChE Journal,1983,29(6):926-934

[13]LIU H,XU X.Heuristic procedure for the synthesis of distillation sequences with multicomponent products [J].Chem Eng Sci,1995,50(12):1 997-2 004

[14]闫志国,钱宇,李秀喜.化工过程综合问题MINLP算法中整型变量的连续化[J].高校化学工程学报,2005,19(5):670-674

[15]BERGAMINI M L,GROSSMANN I,SCENNA N,etal.An improved piecewise outer-approximation algorithm for the global optimization of MINLP models involving concave and bilinear terms[J].Computers & Chemical Engineering,2008,32(3):477-493

[16]AN W,YUAN X.A simulated annealing-based approach to the optimal synthesis of heat-integrated distillation sequences[J].Computers & Chemical Engineering,2009,33(1):199-212

[17]WANG X,LI Y,HU Y,etal.Synthesis of heat-integrated complex distillation systems via Genetic Programming[J].Computers & Chemical Engineering,2008,32(8):1 908-1 917

[18]AGRAWAL R.Synthesis of multicomponent distillation column configurations[J].AIChE Journal,2003,49(2):379-401

[19]SHAH V H,AGRAWAL R.A matrix method for multicomponent distillation sequences[J].AIChE Journal,2009,56(7):1 759-1 775

[20]IVAKPOUR J,KASIRI N.Synthesis of distillation column sequences for nonsharp separations[J].Ind Eng Chem Res,2009,48(18):8 635-8 649

[21]SHENVI A A,SHAH V H,ZELLER J A,etal.A synthesis method for multicomponent distillation sequences with fewer columns[J].AIChE Journal,2011,1-1