填料塔气液并流接触时压降的研究

2012-04-09单鹏飞谭长斌张莉莉

何 杰,单鹏飞,谭长斌,张莉莉

(天津大学化工学院,天津 300072)

填料塔是化工生产过程中最常见的吸收设备之一,常用于制备溶液、提取混合气中的有用组分和脱除废气中的有害物质等。填料塔具有通量大,分离效率高,操作弹性大和气液接触面积大等优点[1-2]。近年来,国内外对填料塔吸收操作进行了大量的研究[3-7],旨在强化传质操作,提高吸收效率。在基础理论方面[8-11],愈来愈向精确的定量关系发展,如对各种类型塔内件持液量和压降等流体力学性能的研究[12-13],提供了大量的可供参考计算的理论关联式;在装备方面,则致力于谋求能力大和压降小的新型传质设备,如增加填料的比表面积和空隙率等方面进行了广泛的研究以及各种新型填料的特性、应用以及优化设计[1,4,7]。但对于填料吸收塔方面,研究者们的一系列研究的考察重点都是建立在气液两相逆流接触的条件下,而气液两相并流接触操作的相关文献却寥寥无几,因此本研究将重点对气液并流操作加以研究。

1 试验材料和方法

1.1 试验材料

采用的气体为SO2和空气,其中空气作为载气,SO2作为溶质;水作为吸收剂。分别采用Mellapack-250X型金属孔板波纹规整填料以及Dg16塑料阶梯环散堆填料进行试验。试验前用质量分数为95%乙醇擦洗填料,除去表面油污等,再用较大喷淋密度使其充分润湿尽量减小液体流量的随机误差。

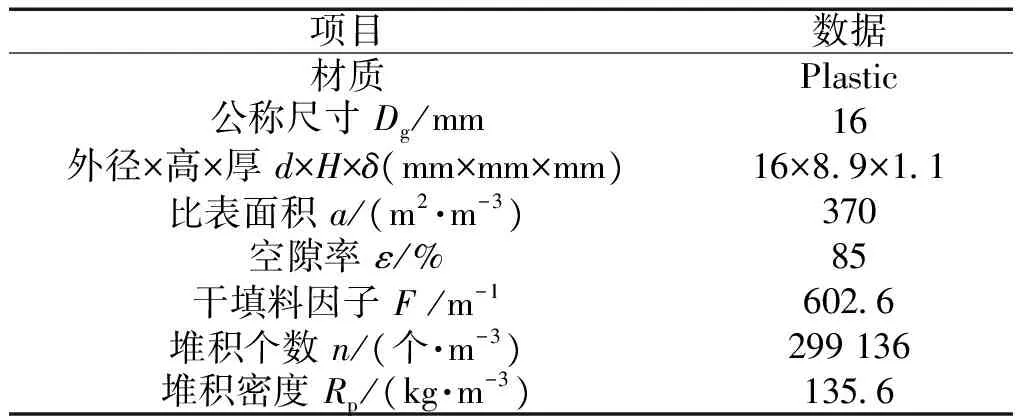

本试验综合考虑吸收塔塔径、塔高等试验条件,所用Mellapack-250X型金属孔板波纹填料的性能参数如表1所示,Dg16塑料阶梯环散堆填料几何特性参数如表2所示。

表1 金属孔板波纹填料性能参数Table 1 Characteristics of Mellapack-250X metal corrugated pore-plate packing

表2 塑料阶梯环填料几何特性参数Table 2 Characteristics of plastic ladder ring packing

图1 吸收试验装置流程图Fig.1 Schematic diagram of experimental apparatus

1.2 试验装置及方法

吸收试验流程如图1所示。来自钢瓶的SO2气体经不锈钢减压阀4、耐腐蚀型玻璃转子流量计5计量后与来自漩涡气泵1且经气体涡轮流量计2计量后的空气在缓冲罐6内混合均匀,分别从塔顶(虚线所示)或塔底(实线所示)进入填料塔内,流经填料层,再分别从塔底(虚线所示)或塔顶(实线所示)流进入气液分离罐中,经丝网除沫器除去气体中夹带的小液滴,最后一部分气体经SO2出口浓度检测口进入烟气分析仪,大部分气体由气体出口管排出进入碱液槽,将有害气体SO2完全吸收。

吸收用水由水泵19从储水槽22中抽出,经玻璃转子流量计21计量后,由液体进口管引入到填料吸收塔内,经液体分布器——塑料喷头16喷洒在填料层表面上,吸收用水从上到下流经填料层表面,进入填料塔底座,最后由排液管排出进入废液槽中和处理。考虑到本试验中填料层高度约为100 cm,气相动能因子F控制在8 kg0.5/(m0.5·s)以内,因此选用U型管压差计,测量范围为-500~500 mm H2O柱,通过乳胶管接到填料吸收塔的上下两端,并保持垂直放置,防止测量时液面倾斜所带来的读数误差。

2 结果与讨论

压降是设计并流填料吸收塔的重要参数,气体通过填料层压降的大小决定了吸收塔的动力消耗,填料层的选择对压降具有重要影响,现通过2种典型填料通过对比逆流操作与并流操作来说明不同液气比下气相动能因子F对单位填料层压降的影响。

2.1 规整填料逆流、并流F因子对填料层压降影响的对比

图2是逆流和并流2种操作条件下规整填料气相动能因子F对塔内填料层压降ΔP/Z的影响关系图,液气比L/V分别为2、3和4时,采用Mellapack-250X规整填料进行试验。气液逆流操作时气相动能因子F在1.5~3.0 kg0.5/(m0.5·s)范围测量,气液并流操作时气相动能因子F在1.5~8.0 kg0.5/(m0.5·s)范围测量。

图2 在液气比为2,3和4时逆流与并流操作气相动能因子F对规整填料层压降影响的对比Fig.2 Comparison of pressure drop of structured packing column vs.gas phase loading factor F in counter-current and co-current condition at L/V=2, 3 ,4

如图2所示,气液并流操作下当气相动能因子F值较小时,随着气相动能因子F的增大单位填料层的压降ΔP/Z增加较缓慢;当气相动能因子F值较高时,单位填料层的压降ΔP/Z变化明显呈指数增长,在气相动能因子F值达到8.0 kg0.5/(m0.5·s)时压降接近3 500 Pa。究其原因,在气液并流操作的填料塔内,液体从塔顶喷淋下来,依靠自身的重力在填料表面做膜状流动,气体与之产生的摩擦力、气体通过填料层产生的阻力以及同向向下流动的气液两相在速度上的差异而产生的相对摩擦构成了气体流动的阻力,引起填料层的压强降。当气速较低时,液速也相对较低,使得填料表面覆盖的液膜层厚度几乎不变,故阻力增加较为平缓。随着气相动能因子F的增大,在液体比一定时,气液两相流速均增大,但气速较液速增加的更多,因此同时下降的气体和液体之间产生的相对摩擦阻力增大,并且随着塔内持液量增大,空隙率变小,气速增大,进而导致压降骤升。在不同液气比L/V下单位填料层的压降的变化很规律,并流操作点相距很近。随着液气比的增加,全塔压降并无明显升降变化,基本稳定,主要是对规整填料,流体在填料内部流动规则,液体呈很薄的膜状附着在填料表面,不会对气体通过产生较大的阻力。因此对于以金属孔板波纹为代表的规整填料来说,同一气速下,在液气比较小的值段,不同的液气比对填料层压降的影响不大。

在图2中,随着气相动能因子F的增大,2种操作条件下的单位填料层压降同时增大,逆流操作时压降在0~2 000 Pa范围内,并流操作时压降在0~3 500 Pa范围内。气相动能因子F相同时逆流操作的单位填料层压降均大于并流操作的单位填料层压降,并且增长率明显较大。还可观察出,尽管并流操作时,液气比的大小对单位填料层的压降影响不大,但对于逆流操作随着液气比的增大单位填料层压降逐渐增大。在不发生液泛的情况下,随着气相动能因子F的增大,2种操作最大压降差为100 Pa(在气相动能因子F为2.5 kg0.5/(m0.5·s)这一点处)。气相动能因子F大于2.5 kg0.5/(m0.5·s)时开始发生液泛现象,使得塔内操作极不稳定压降变化很大。为使试验具有说服性,测定了气相动能因子F在2.8 kg0.5/(m0.5·s)和3.0 kg0.5/(m0.5·s)2种情况下单位填料层压降,由于此时塔内已经发生液泛现象,在测得压降数据时,取波动的最大值。主要原因是逆流操作时,气液逆向流动,气体受到填料层阻力,液体附着在填料层上形成液膜所产生的阻力以及气液两相相对流动所产生的阻力。并流操作时,气液同向流动,同样受到填料层阻力以及液体附着在填料层上形成液膜所产生的阻力,但是并流时气液同向流动,二者流动时存在速度差发生相对运动产生阻力,但较之气液逆向流动阻力较小。随着气相动能因子F的增大,逆流与并流单位填料层压降之差也逐渐增大,这是由于液气比一定时,气速增大液速也增大,故逆流产生的压降更大。但是由于金属孔板波纹气液接触较好,压降较小,在液泛气速以下,2种操作方式单位填料层压降差距并不大。

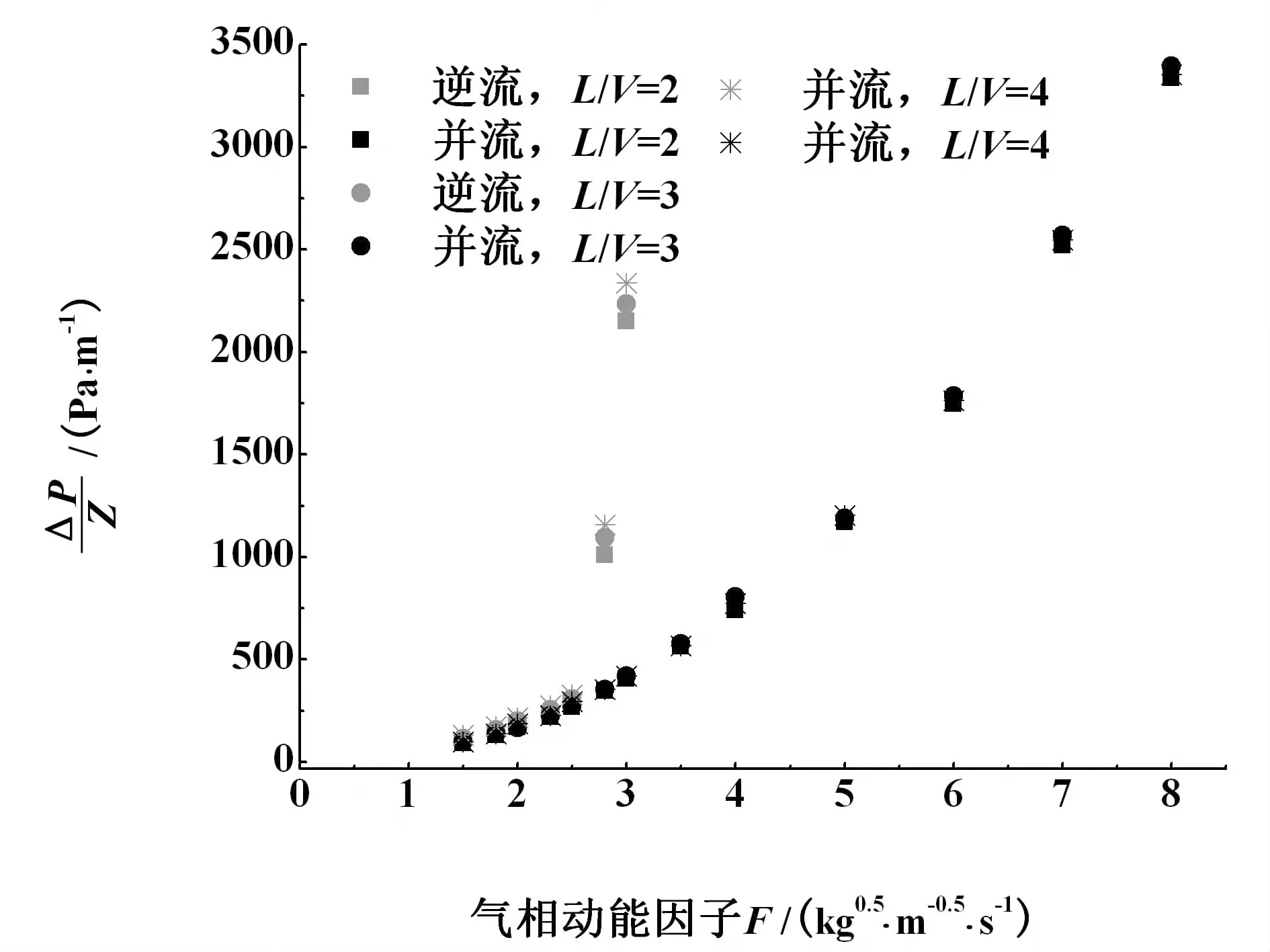

2.2 散堆填料逆流、并流F因子对填料层压降影响的对比

图3是逆流和并流2种操作条件下散堆填料气相动能因子F对塔内填料层压降ΔP/Z的影响关系图,液气比L/V分别为2、3、4,采用Dg16塑料阶梯环散堆填料进行试验。气液逆流操作时气相动能因子F在1.5~3.0 kg0.5/(m0.5·s)范围测量,气液并流操作时气相动能因子F在1.5~8.0 kg0.5/(m0.5·s)范围测量。

图3 在液气比为2,3和4时逆流与并流操作气相动能因子F对散堆填料层压降影响的对比Fig.3 Comparison of pressure drop of random packing column vs.gas phase loading factor F in counter-current and co-current condition at L/V=2, 3 ,4

从图3可以看出,气液并流操作下当气相动能因子F值小于5.0 kg0.5/(m0.5·s)时,单位填料层压降呈抛物线趋势增加,原因在于散堆填料在低液气比L/V下,气速较小时,液体在塔内呈滴流流动,并在填料表面形成相对稳定的液膜,因而阻力降增加平缓且呈抛物线形式;在气相动能因子F值大于5.0 kg0.5/(m0.5·s)时,压降略呈线性增加,这是因为随着气相动能因子F值增大气速增大,在较低液气比L/V下,液体流动不再呈现滴流状态,而是呈现脉冲流或喷射流的状态使得填料表面液膜更新速度加快,气液相对流动阻力增大,压降增加。

与图2相比,图3的3条曲线间距较大,即随着液气比L/V的增加,单位填料层压降相对增大,这点不同于规整填料,主要原因在于液体在散堆填料内流动的无规则性,且随着液气比增大填料层的持液量增加,空隙率有所减少形成的液膜厚度发生变化,导致气体流经填料层时增加的液量会一定程度上阻碍气体向下流动,气液两相流动阻力增大。因此对于以塑料阶梯环为代表的散堆填料来说,在一定气速下,不同液气比对填料层压降有一定的影响。如图2和图3所示,散堆填料单位填料层压降明显高于规整填料的情况,当气相动能因子F在3.0~4.0 kg0.5/(m0.5·s)时,单位填料层压降就已经达到3 500 Pa左右,这与规整填料下气相动能因子F为8.0 kg0.5/(m0.5·s)时的压降相当;当气相动能因子F为8.0 kg0.5/(m0.5·s)时,单位填料层压降已达到10 000 Pa,压降几乎是规整填料条件下的3倍,这也是规整填料相对于散堆填料的优势。因此,就经济角度来考虑,全塔压降增大,动力消耗必然增加,但填料的经济性也是考虑的必要因素,因而在选取何种填料用于实际工业生产时应综合考虑各种因素。

由图3可知,随着气相动能因子F的增大,2种操作条件下单位填料层压降均增大,变化趋势与规整填料相似,但压降变化较大。逆流操作时压降在0~8 000 Pa范围内,并流操作时压降在0~10 000 Pa范围内。同样,在相同气相动能因子F下,逆流操作的单位填料层压降均大于并流操作,并且单位填料层压降增长率较大。对比图2与图3,可以观察出与规整填料相比散堆填料的压降增加量更大,并流压降曲线和逆流压降曲线分开较为明显。在不发生液泛的情况下,散堆填料随着气相动能因子F的增大,逆流压降与并流压降之间的压降差也逐渐增大,最大压降差可达到1 000 Pa[如在气相动能因子F为2.5 kg0.5/(m0.5·s)这一点处]比规整填料大很多。气相动能因子F大于2.5 kg0.5/(m0.5·s)时,开始发生液泛现象。这是由于散堆填料以不规则的方式装填气液两相通道不规律,再加之液气比一定时随着气相动能因子F增大液体喷淋量也增大,填料层的持液量不断增多从而严重阻碍气体通过,填料层压强降急剧升高。与规整填料不同,散堆填料无论逆流操作还是并流操作,相同气相动能因子F下,随着液气比的增大,单位填料层压降明显有所增大。

2.3 理论模型

2.3.1规整填料压降模型

单位填料层压降ΔP/Z主要与塔的几何尺寸ds、填料的比表面积a和相对空隙率ε以及特性尺寸有关[1]。此外,气相动能因子F也和液体负荷u有关,即:

ΔP/Z=f(a,ds,F,u)

(1)

对于一个内径一定的塔器,在实际计算中,上式可简化为:

ΔP/Z=Cd×Fe

(2)

式(2)中填料常数Cd和指数e需由试验确定。

通过试验中得到的数据,运用ORIGIN软件对其处理拟合,得出规整填料在较低液气比L/V的情况下气液并流接触时单位填料层的压降ΔP/Z与气相动能因子F的关系式为:

ΔP/Z=39.334F2.133 6

(3)

相关系数为:

R2=0.999 7

(4)

2.3.2散堆填料压降模型

本次试验将通过以往的压降模型来拟合出并流条件下阶梯环单位填料层的压降公式[1],由于本次试验采用的填料和塔径已确定,填料采用塑料阶梯环,故采用如下模型进行拟合:

ΔP/Z=A×10B×10-3Lw×F(C+D×10-Lw)

(5)

通过试验中得到的数据,对其处理拟合,通过MATLAB软件进行处理,得出并流时单位填料层压降ΔP与气相动能因子F以及液体喷淋密度Lw的关系式:

ΔP/Z=236.1×100.6831×10-3Lw×F1.965+0.2508×10-3Lw

(6)

相关系数为:

R2=0.995 0

(7)

3 结论

对于填料吸收塔,气液并流操作时的压降明显小于气液逆流操作时的压降,所以并流操作时的能耗将小于逆流操作时的能耗,这就意味着并流操作能够降节约能源。规整填料与散堆填料相比,排列有规律便于气液并流与逆流操作的控制,但是造价较高,应用时要综合考虑。由于气液并流接触不会发生液泛现象,可以使得气相动能因子F值在一个较高的范围内操作,这样整个吸收系统可以在较高气速下工作,处理量相同时可以减小吸收塔内径降低设备投资费用,同时也能使得占地面积相对缩小,这也是绿色化工的一部分。因此,在流程的选择上,可以选择性地考虑采用气液并流接触的操作方式,使得工艺流程得到最优化。

参考文献:

[1]王树楹.现代填料塔技术指南[M].北京:中国石化出版社,1998

[2]夏清,陈常贵.化工原理[M].天津:天津大学出版社,2010

[3]CHILTON T H, COLBURN A P.Distillation and absorption in packed columns. A convenient design and correlation method[J].Industrial & Engineering Chemistry,1935,27(3):255-260

[4]陈永慧,冯亚云,张志昌.填料吸收塔操作性能的综合研究[J].化学工业与工程,1991,9(2):14-21

[5]王扶明,王晓红,唐继国.单塔物理吸收操作线图解与分析[J].青岛化工学院学报,1996,17(3):252-256

[6]麦本熙,时钧.气体吸收[M].北京:化学工业出版社,1982

[7]袁孝竞,余国琮.填料塔技术的现状与展望[J].化学工程,1995,23(3):5-14

[8]孙树瑜,王树楹,余国琮. 填料塔中液体轴向返混行为对精馏分离效率影响的理论解[J].化学工程,1999,27(4):7-10

[9]张秀莉,李然,李锡源,等.填料层液体分布的理论及数学模型[J].吉林化工学院学报,2001,22(1):7-10

[10]高瑞昶,宋宝东,袁孝竞.气液两相逆流状态下金属板波纹填料塔内液体流动分布[J].化工学报,1999,50(1):94-100

[11]余国琮,宋海华,黄洁.三维非平衡混合池模型[J].化工学报,1991,42(6):653-659

[12]夏博娅,徐震宇,莫锡荣.气液向下并流填料塔的持液量[J].化学工程,1989,17(6):15-27

[13]STOCKFLETH R,BRUNNER G.Holdup,pressure drop,and flooding in packed countercurrent columns for the gas extraction[J].Industrial & Engineering Chemistry Research,2001,40(1):347-356